新建高速铁路有砟轨道线路平顺性控制技术

2019-11-29谭社会毛晓君

谭社会,毛晓君

(1.中国铁路上海局集团有限公司工务部,上海 200071; 2.中国铁路上海局集团有限公司科学技术研究所,上海 200071)

1 概述

作为铁路传统的轨道结构,有砟轨道具有建设费用低、道床弹性好、噪声传播范围小以及自动化、机械化维修效率高等优势[1-2]。因此,有砟轨道依旧是时速200~250 km高速铁路轨道结构的首选形式[3]。

高速铁路通过峰值、均值、动力学指标及轨道结构动力性能四个方面来衡量线路平顺性[4-5],进而实现高速铁路高平顺性、高稳定性的功能需求。

碎石道床作为散体结构,整体性欠佳。养修实践表明,有砟轨道线路设备状态变化规律受初始状态、地理环境、养修管理方法等多种因素影响,而表现为一定的“记忆性”[6],即过去的劣化状态会影响当前状态以及未来状态的变化。另一方面,高速铁路天窗时间短,增加了运营阶段有砟轨道养修作业的困难性[7]。因此,从全寿命周期管理角度出发,提高高速铁路有砟轨道初始建设质量具有非常重要的意义。以杭黄高速铁路施工建设成果为依托,概况总结了高速铁路有砟轨道线路平顺性控制理念与技术,以期丰富高速铁路有砟轨道建设施工管理体系,实现我国高速铁路有砟轨道高质量发展目标。

2 施工阶段平顺性控制

杭黄铁路设计速度为250 km/h,正线道床采用特级水洗碎石道砟。从平顺性、稳定性角度分析,有砟轨道与无砟轨道主要区别在于有砟轨道道床密实度较低[8-9],道床稳定性较差,线路平顺性较难保持。因此,在建设施工阶段提高道床密实度是有砟轨道线路平顺性控制的核心[10]。

2.1 铺轨前预铺道砟阶段

在路基、桥梁、隧道基础验收评估合格后,就进入了有砟轨道铺轨前预铺道砟阶段。为保证预铺道砟的密度和刚度均匀,除按照Q/CR9605—2017《高速铁路轨道工程施工技术规程》[11]要求的施工外,杭黄铁路还在道砟摊铺碾压时规定摊铺碾压长度不宜小于2 km,以实现预铺道砟刚度的均匀性。

2.2 分层上砟整道阶段

分层上砟整道阶段是有砟轨道施工的关键阶段,其工艺流程如图1所示。为提高道床初始密实度,杭黄铁路轨道工程施工中,在铺枕铺轨作业完成后,通过及时补充道砟封住轨枕端部,防止轨排移位,然后进行1~2遍动力稳定作业。

图1 分层上砟整道施工工艺流程

在分层捣固方面,按照3~4遍(一般地段3遍、个别地段4遍)进行捣固,并按照第一、二遍起道量不宜大于50 mm,后续每遍起道量不宜大于40 mm进行分层控制。在线路稳定方面,采取重稳措施,即动力稳定车的作业振动频率不宜低于29 Hz,桥隧段作业走行速度控制在1~1.5 km/h,路基段不大于1.0 km/h。分层起道并稳定后,预留高程按50~80 mm控制。

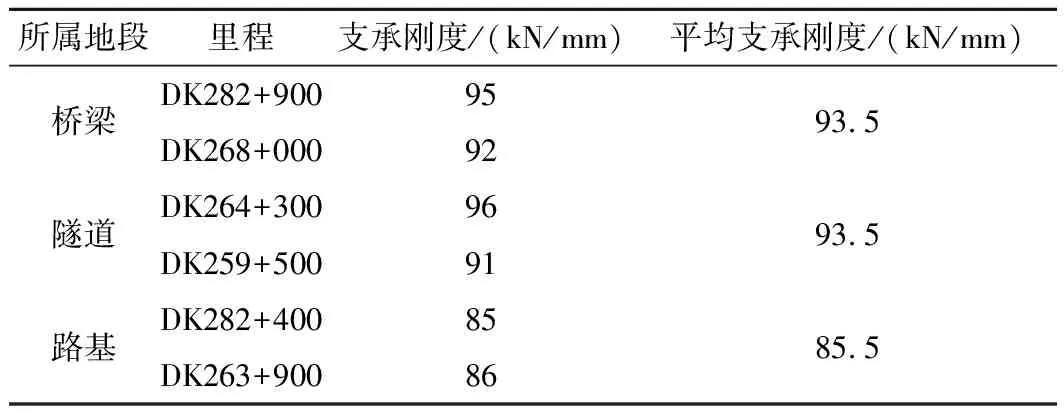

鉴于道砟密实度不易量测,现场利用道床刚度代替道床密实度进行密实度衡量,即将反力架固定在钢轨上,安装千斤顶及传感器,给轨枕施加竖向荷载,通过测力传感器和数显仪测量荷载大小,得出单股轨下道床支承刚度,见表1。

表1 杭黄铁路道床支承刚度测试结果(初期稳定状态)

由表1可知,经过分层上砟,并增加稳定遍数及稳定频率后,桥梁、隧道、路基地段道床支承刚度均满足TB 10754—2010《高速铁路轨道工程施工质量验收标准》[12]要求,即道床经分层上砟整道达到初期稳定阶段时,道床支承刚度不应小于70 kN/mm。

3 轨道精调阶段平顺性控制

轨道精调是确保按期开展静态验收与联调联试的基础与关键,提高轨道精调质量对于高速铁路顺利开通及运营维护有着至关重要的作用[13-15]。有砟轨道精调作业主要包括焊缝打磨、钢轨矫直、轨距调整、线形测量、道床补砟、线路起道、拨道、捣固、稳定等作业内容,工艺流程如图2所示。

图2 有砟轨道精调作业工艺流程

3.1 线形测量

3.1.1 轨距调整

在线形测量前,先进行一遍改道,主要目的是消减轨距偏差、补充复紧扣件,以便测量取得真值,利于大机作业方案的定制。

3.1.2 线形测量

高速铁路线形测量采取“绝对+相对”的方法[16-18]。杭黄高速铁路有砟轨道测量作业时,采取“先绝对定位后相对平顺”的线形控制流程。

绝对定位即以轨道控制网为基础,利用轨道几何状态测量仪对实际线形进行测量,为提高测量精度,在杭黄铁路线形测量中,对测站长度、搭接精度、全站仪设站精度、方案拟合等方面,都进行了优化。测站长度方面,要求≯150 m;搭接精度方面,要求横向及垂向不符值≯7 mm,轨距≯0.5 mm,水平≯0.7 mm;搭接长度方面,要求≮6.4 m;方案定制方面,以≮5 km为一个测量段落,统一纳入软件进行方案制定,实现大线形前后一致,搭接良好。

相对平顺是指在大机作业后,线形定位的前提下,利用0级轨道检查仪对作业质量进行检测,评价TQI各单项指标改善率,并分析改进关键项,如大机标定、线路缺砟等因素。

3.2 大机捣固

大机作业是改善有砟轨道线路平顺性的最关键措施[19-20]。为提高精调水平,在大机作业方面,采取了以下措施。

3.2.1 大机作业质量

在作业方案定制方面,起道捣固均按照评审合格的作业方案实施。并按照间距2~3枕密度定制起拨道量。在数据录入方面,利用软件,自动化录入作业方案,避免手动输入可能存在的差错,确保了方案传输的准确性。在大机标定方面,针对抄平、拨道装置等机械部件,采取“转、摇、听、摸”等手段,对测量轮阻尼性能、加载气缸灵活性能、抄平杆间隙等影响捣固作业质量的因素,逐一排查,及时消除影响作业质量精度的机械偏差。

3.2.2 大机作业模式

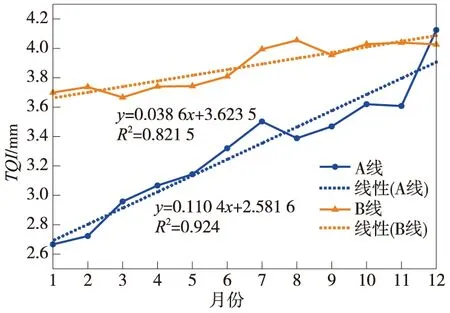

两条新建有砟轨道线路A,B,时速均为200 km,不同之处在于A线在施工时捣固作业后未进行稳定作业,而B线开展了稳定作业。两条线开通运营后未进行捣固维修前12个月内的TQI自然衰减情况如图3所示。

图3 两条200 km/h有砟轨道线路A、B开通运营1年内的线路平顺性变化情况

由图3可知,虽然A线开通时初始平顺性较高,TQI仅2.67 mm,但由于未进行稳定作业,A线道床稳定性较差,在12个月内TQI自然衰减了1.46 mm,而B线虽开通时初始平顺性相对较差,但因道床稳定性较好,在12个月内TQI自然衰减仅0.33 mm。采用线性函数拟合二者的衰减规律,可知未稳定道床的平顺性衰减率约为稳定道床的3倍。

由此可见,有砟道床稳定性是线路开通后维持轨道平顺性的核心要素。而捣固作业后的稳定作业,是提高道床密实度和稳定性的主要手段。

鉴于此,在杭黄铁路轨道精调阶段,提出并实践了“少捣多稳、低速重稳”的大机作业模式,一般开展4遍大机精调整道作业,其中前3遍每遍捣固后,根据需要采取1~2遍重稳作业,第4遍捣固后,根据需要轻稳或不稳。

3.3 扣件调整

扣件调整是指在最后一遍大机作业完成后,结合TQI单项指标,进行1遍人工改道作业,降低线路轨距、高低、轨向等偏差。实现作业质量最优化、作业效率最大化。

4 技术经济性分析

4.1 经济性分析

在早期工程施工实际过程中,为使有砟轨道平顺性达到规范要求,常采用远多于施工规程中规定的次数进行捣固和稳定作业。而捣固次数过多会导致道砟破碎,引起级配裂化和道床脏污。杭黄铁路施工中采用的“少捣多稳”的大机作业模式,相比于过去做法捣固次数不变,虽然稳定作业增加了0~4遍(表2),但TQI指标提高很多。降低了道砟破碎度,加强了道床的稳定性,投资增加不多,其理念与做法值得推广。

表2 杭黄高速铁路大机作业创新模式与传统模式对比

4.2 技术性分析

通过杭黄铁路轨道精调实践,基本固化了高速铁路有砟轨道主要作业流程,如图4所示。

图4 高速铁路有砟轨道主要作业流程

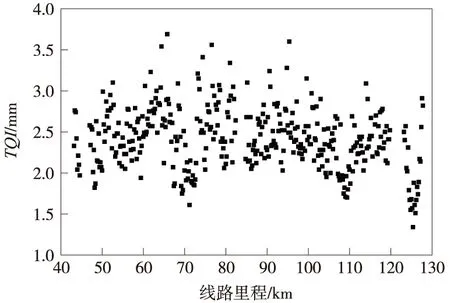

通过轨道精调流程创新和大机作业模式创新,杭黄铁路拉通试验中正线有砟地段均值指标TQI值为2.5,峰值指标消灭了所有等级偏差,扣分为0,平顺性控制效果显著。其下行K40+000~K130+000有砟轨道区段TQI数值如图5所示。

图5 杭黄铁路下行K40+000~K130+000有砟轨道区段TQI值

5 结语

以杭黄铁路施工建设成果为依托,总结了在分层上砟整道阶段及轨道精调阶段开展的系列创新,主要结论如下。

(1)在分层上砟整道阶段,通过及时补充道砟封住轨枕端部,防止轨排移位,然后进行1~2遍动力稳定作业。

(2)在轨道精调阶段,提出了“先轨距调整、后大机整道、再扣件调整”的有砟高铁精调流程。

(3)有砟道床稳定性是线路开通后维持轨道平顺性的核心要素。而捣固作业后的稳定作业,是提高道床密实度和稳定性的主要手段,为实现道床的快速稳定,又减少对道砟的破坏,提出了“少捣多稳、低速重稳”的大机作业模式。

实践证明,采用上述创新做法,平顺性控制效果显著,可为我国今后高速铁路有砟轨道施工阶段平顺性控制提供参考和借鉴。