基于Cadence Sigrity 板级的电热协同仿真

2019-11-28封云鹏朱望纯尚玉玲高海英

封云鹏, 朱望纯, 尚玉玲, 高海英

(1.桂林电子科技大学 电子工程与自动化学院,广西 桂林 541004;2.桂林电子科技大学 教学实践部,广西 桂林 541004)

由于芯片制程技术的突飞猛进(7 nm)和封装技术的提升(SIP),元器件迈向封装小、处理性能强(主频高达4 GHz)、电源电压低(1 V)、电流大(20 A)的方向发展;PCB也向着尺寸小、元器件密度大和布线密度大的方向发展[1]。倘若元器件的供电电压不稳定、PCB的过孔承载电流大、半导体芯片产生的热量不能及时有效地散发出去,元器件寿命与性能会降低,甚至会无法正常工作[2]。

由于PCB上元器件密度的增大、功耗的增大、叠层数目的增加,热特性将不能离开电特性仿真,电特性的分析也不能孤立于器件温度场的变化。温度的升高就会带来导体的电阻率和导电率的变化,进一步会影响PCB上电源网络上的电压和电流,最终导致PCB供电系统出现问题[3]。特别是功率特别大的电子元器件工作时会引起元器件周围的温度剧烈波动,从而使PCB材料本身的电阻发生改变,也会影响到PCB上电流和电压的分布[4]。电流集中在某个地方,可能会导致那个地方温度剧烈变化,影响周围电子元器件的正常工作。苏浩航等用ANSYS SIWAVE做过类似的仿真,并未诊断出PCB存在故障,并且未得到其他的仿真参数,未做出故障前与故障后的对比实验[5]。为了定量地了解热源给PCB带来的影响,需要对PCB同时进行电分析和热分析,找出板子设计的潜在风险,通过采取相应措施进行规避。

为此,以DDR3 SODIMM PCB为例进行电热协同仿真,以获取整板的电压、电流、温度等参数,并参考JEDEC的设计标准以满足设计要求[7]。DDR3 SODIMM是一块高密度的8层板,板子的元器件密度大,由16片512 MiB镁光的DDR3存储颗粒和其他的222个元器件组成。DDR3的读写速度可达到800~1 600 Mibit/s,超频时甚至达到2133 Mibit/s[6]。因此,其对时序要求很高并在布线时尽量走等长线,需要绕蛇形线;控制走线误差在±0.381 mm左右,绕线难度很大,还要对关键信号线保持3 W(3倍线宽)间距,这也会导致各层的布线密度很大。DDR3对电源电压的直流压降也有更严苛的要求(1.5±0.075) V,一旦直流压降超标,会导致读写数据出现错误,严重时整板的内存颗粒无法工作。整板有16片DDR3存储颗粒,数据传输快,也意味功耗大,再加上其他的元器件,它的PCB设计就需要对布局、热量的流通、温度还有其他因素需要综合考虑。

1 芯片的热传导和直流压降

半导体芯片主要是通过3个路径将自身产生的热量散发出去:封装外壳的顶部到空气,封装底部的热焊盘到电路板和封装的电气引脚到电路板。热阻是电子元器件散热中最常用的、最重要的一个固有参数,也是描述电子元器件热传导特性的一个重要指标。以半导体电路为例,热阻是衡量芯片封装将内部管芯产生的热量传递到电路板或者周围环境的能力的一个标准和能力[8]。定义为

(1)

热阻值一般常用θ表示,其中:TJ为未封装芯片表面的温度;TX为热传导到某目标点位置的温度;P为输入的发热功率。电子设计中,只要电流流过电阻,就会产生电压降。同理,热量流经热阻,就会产生温度差。热阻大表示热量不容易传导,因此元器件所产生的温度就比较高,通过热阻就可以判断及预测电子元器件的发热状况。通常情况下,芯片的结温温度升高,芯片的正常使用寿命会减少,且发生故障的概率也会增高。当温度超过芯片的最高结温时,芯片就可能会损坏,合理使用过孔与电源平面,可以把热传导到平面层进行散热,同时也可以使用扇热片或者风扇。图1为芯片热阻的示意图,其中:θJB为芯片表面到PCB的热阻;θJC为芯片Die表面到封装外壳的热阻;θJA为芯片Die表面到周围环境的热阻,θJA=θJC+θCA。

图1 芯片热阻示意图

直流压降也叫IR-Drop。由于电源网络同样存在阻抗,会导致接收端的电压相比源端更低[9]。集成电路的电源的容忍值通常在5%~10%,更为严苛的甚至在3%左右,这个值里面既包括电源噪声,也包括直流压降[10]。

电阻公式为

(2)

直流压降与公式中的电导率ρ、走线长度l、横截面积S有关。减少直流压降常用的方式有:增加铜厚;增加过孔;减少走线长度;增加铜皮面积;预补偿等措施。需要注意,增加铜皮面积并一定不会对直流压降有改善,因为电流并不是均匀的分布在铜皮表面,可通过Cadence Sigrity仿真得到电流的密度。

2 电与热的关系

稳定状态时,电压分布方程为

(3)

其中:ρ(x,y,z)为受温度影响的电阻率;φ(x,y,z)为电压分布。

在稳定状态时,固体或者流体的热分布方程为

[k(x,y,z)(x,y,z)]=-P(x,y,z),

(4)

(5)

(6)

在任何导体的两端施加一个电压都会有电流流过。根据欧姆定律,

(7)

其中:σ为电导率,单位S/m;S为导体的截面积,单位m2;l为导体长度,单位m。

温度对电性能的影响可以通过基于温度变化的电阻率

ρ=ρ0(1+α(T-T0))

(8)

计算,求得导体在不同温度下的电阻率,从而计算出新的供电电压。其中:ρ0表示温度为T0时的电阻率;α表示物体的电阻率受到温度影响后的因子,为导体的温度斜率补偿系数。考虑到电阻率受温度变化而变化的固有特性ρ(x,y,z)以及电流流过导体会产生热量,整理PCB上的电热之间关系,如图2所示。

图2 电热场之间转换关系

为了获取电仿真参数的分布与热仿真参数的分布,需要利用Cadence Sigrity对PCB上各种仿真参数进行提取,对式(3)~(8)非线性方程组进行求解。

3 DDR3 SODIMM的电热协同仿真和结果分析

3.1 仿真实验设置

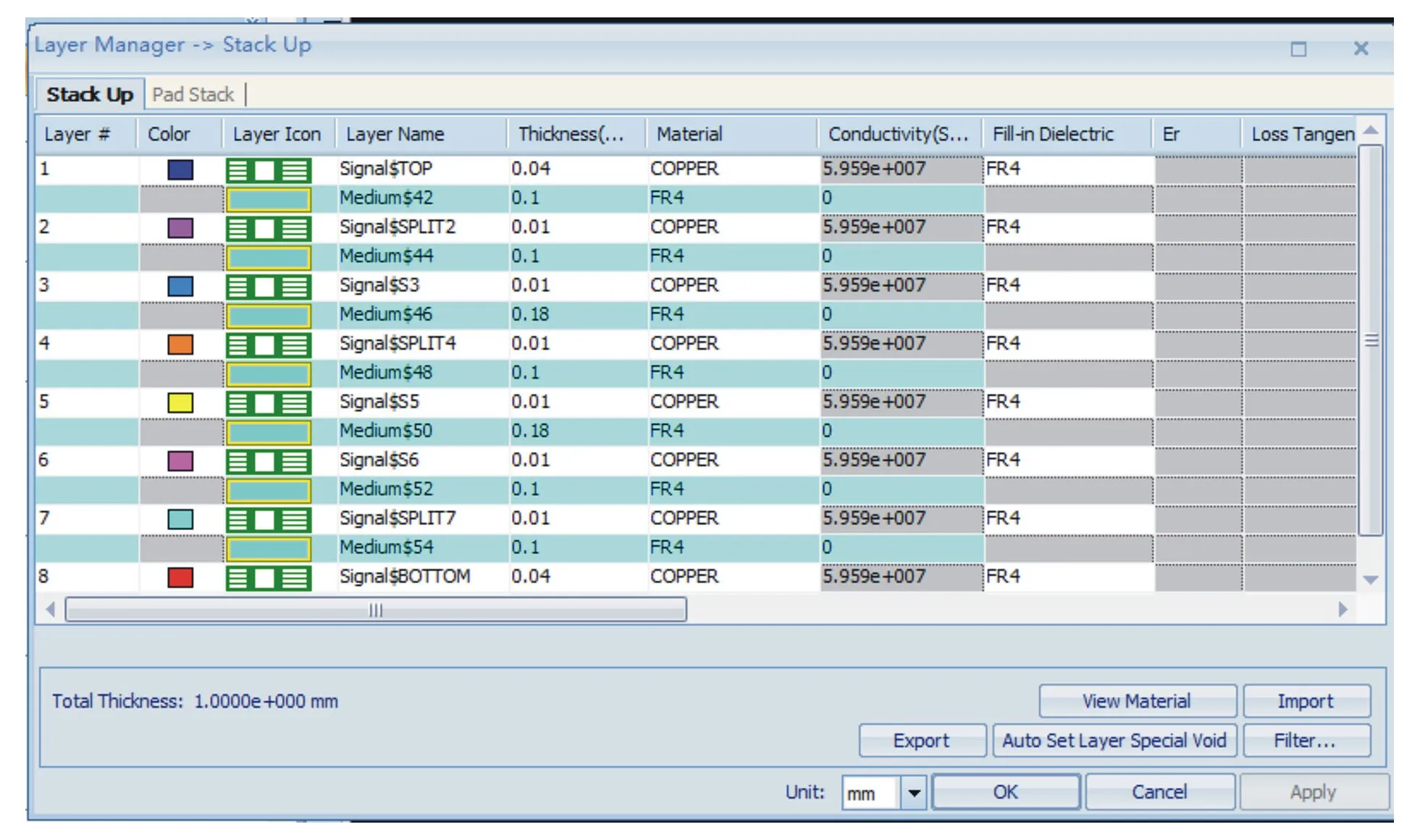

以DDR3 SODIMM PCB为例,板上的主要供电电压为1.5 V;板上的元器为金手指,DDR3内存颗粒和其他分立元器件。图3和图4分别为DDR3 SODIMM电路的版图设计和层叠设计。

图3 DDR3 SODIMM版图设计

图4 DDR3 SODIMM层叠设置

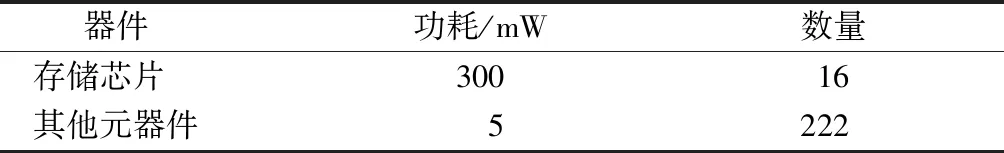

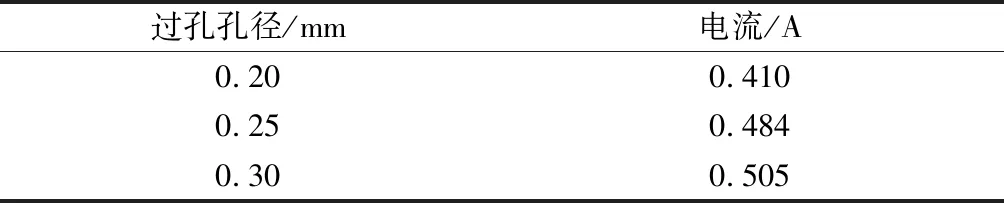

表1、2分别为DDR3 SODIMM PCB的元器件功耗情况、过孔的直径与电流的关系。整板的主要电压为1.5 V,最大的动态电流为8 A。

表1 板上元器件的功耗

表2 过孔与电流的关系

仿真实验的设计步骤:

1)打开Cadence Sigrity的PowerDC套件,建立仿真工程;

2)导入DDR3 SODIMM PCB;

3)设置PCB层叠结构、初始化材料参数和焊盘参数、设置激励以及稳定状态情况下的电参数和热参数的边界条件;

4)进行稳态时的分析,获取电源分配网络的电压与电流等分布,并通过功率消耗分布来计算热分布;

5)将电分析中的焦耳热更新到稳定状态的热分析,并且获得受到热分布和温度影响后的电导率;

6)更新导体材料的电导率,并判断是否达到收敛条件;

7)指定的温度与电压的分布收敛条件,迭代直到满足收敛条件后停止,得到电参数与热参数。

图5 电热协同仿真的流程

设计的温度收敛参数为25 ℃,且在无自然风的条件下;设置的电压收敛参数为1.5 V;查阅镁光的数据手册,获取DDR3的θJB=26.2 ℃/W,θJC=0。为了提高仿真精度,采用Cadence Sigrity 3D FEM算法和自适应网格剖分算法对3D平面导体mesh进行切割。

3.2 仿真结果与分析

通过电热协同仿真得到如图6所示的结果。发现电源的电压分布在1.398~1.499 V出现了明显的电压降,未达到板子上元器件正常工作所需的电压。为了解决直流压降问题,通常使用加大电源铜皮宽度的方法,由于DDR3 SODIMM 属于高密度板,且各层的走线密度特别大,最初的设计为6层,没有空间进行加宽铜皮或者把铜皮由1盎司加厚到2盎司,为了保证信号传输的质量(给相邻层作为参考平面),同时也能解决电压降的问题,决定对PCB单独再加一层作为电源平面,那就达到了7层,考虑加工设计的需求,多层PCB为偶数层,那必须加两层,这样才能电源铜供电更稳定。同时纯热仿真(不考虑电参数对热参数的影响)比电热协同仿真温度低了3 ℃,也验证了电与热之间相互影响的关系。图7(a)为纯热仿真得到的整板温度分布参数,图7(b)为电热协同仿真得到的整板温度分布参数。

图6 出现电压降的电压分布图

图7 纯热仿真与电热协同仿真的温度分布

通过添加电源层,得到图8所示的各种电参数仿真结果。由图8(a)可知,供电电压从金手指的底部进入,电源平面的电压一直维持在1.492 72~1.494 89 V,无直流压降问题,满足DDR3的供电要求;由图8(b)可知,电流从底部进来,均匀分布在电源平面层;由图8(c)可知,电源平面功率损耗很小;由图8(d)可知,在金手指的底部出现的单位功率大一点,因为电源从金手指的底部进入到电源平面,入口的平面相对较窄,并且自下到上功率分布均匀;由图8(e)可知,内径为0.25 mm的过孔能够承载250 mA的电流,未出现过孔电流过大的情况;整板的电参数正常。

图8 电仿真结果

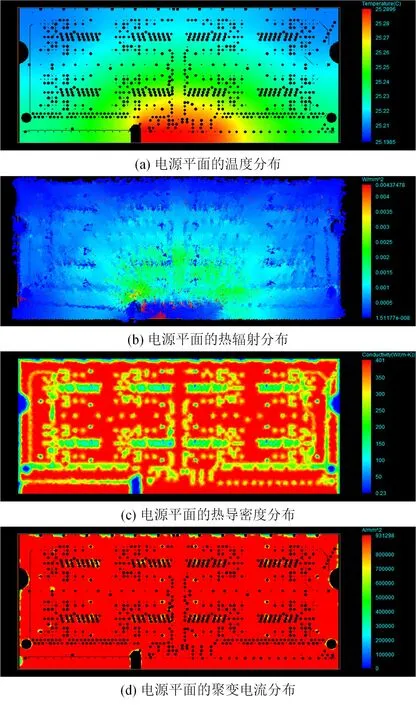

通过电热协同仿真,得到图9所示各种热参数的仿真结果。由图9(a)可知,整个电源平面的温度分布在25.209 7~25.290 3 ℃,在金手指的下面温度略高,从下到上温度慢慢降低;由图9(b)可知,电源平面的热辐射分布从金手指的底部向四周流动,在内存颗粒之间略显偏高;由图9(c)可知,电源平面的热通量也是金手指下面偏高,在内存颗粒周围略显低;由图9(d)可知,聚变电流密度在整板分布均匀,整板的热参数正常。

图9 热仿真结果

通过添加电源平面,解决了直流压降的问题,得到了整板的电热协同仿真的主要参数的3D显示图,如图10所示。由图10(a)可知,整板的电压都集中在1.493 V左右;未出现很大的压降,满足JEDEC的DDR3电压(1.5±0.075)V设计要求;由图10(b)可知,未出现单位电流很大的区域;由图10(c)可知,整板的温度分布均匀,都在集中25.22 ℃左右;未出现局部发热的区域,不需要加散热片与风扇。DDR3 SODIMM PCB通过电热协同仿真,发现潜在的直流压降问题,通过添加2个电源平面层,解决这一问题,通过电热协同仿真发现,整板的电参数与热参数正常,满足JEDC的设计要求。

图10 整板的电热协同仿真3D结果

4 结束语

通过阐述半导体器件发热的机理、热的传递、直流压降问题、电热之间转换的关系,设计电热仿真实验,获得PCB的电参数与热参数,发现设计中存在的潜在隐患,并且合理采取相应的措施,解决了整板的电与热的设计问题,为PCB的电参数与热参数设计提供强有力的参考。