压水堆核电站汽机旁路排放系统疏水阀控制逻辑改进

2019-11-26牛云杨宇奇

牛云 杨宇奇

【摘 要】针对压水堆核电站满功率运行时汽机旁路排放疏水阀意外全开引发超功率问题,论文在结合常规岛系统工艺的基础上,介绍了一种通过修改DCS组态提高信号可靠性的改进方法。

【Abstract】In allusion to the problem of overpower caused by the accidental full opening of turbine bypass drain trap at full power operation in PWR nuclear power plant, this paper introduces an improved method to enhance signal reliability on the basis of conventional island system technology. The method can be realized only by modifying the DCS configuration.

【关键词】旁路疏水阀;压力开关;单一设备故障

【Keywords】bypass drain trap; pressure switch; single equipment failure

【中图分类号】TM623 【文献标志码】A 【文章编号】1673-1069(2019)09-0164-02

1 引言

压水堆核电站的汽机旁路排放系统至冷凝器管线上的电动旁路疏水阀若在正常运行过程中意外全开会引发一回路超功率事件,控制旁路疏水阀的压力开关存在单一设备故障问题。本文在结合国内压水堆核电站常规岛系统工艺的基础上,详述了旁路疏水阀控制逻辑的改进方法。

2 技术背景

2.1 系统介绍

压水堆核电站汽机旁路排放系统(以下简称“GCT”)的功能是当反应堆功率与汽机负荷不一致时,汽机旁路排放系统通过把多余的蒸汽排向冷凝器、除氧器和大气,为反应堆提供一个“人为”的负荷,从而避免核蒸汽供应系统中温度和压力超过保护阈值,确保电站的安全。

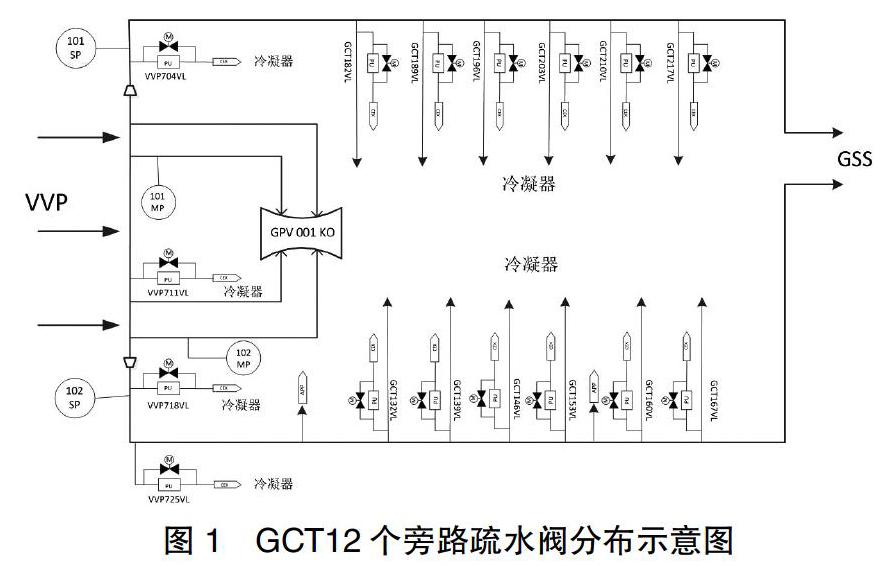

机组在正常运行期间,会有微量蒸汽通过GCT的12条蒸汽排放管线排放至冷凝器。国内部分电站在满功率运行过程中,曾出现压力开关故障,导致出现12个旁路疏水阀全开问题,高温高压的蒸汽会直接通过旁路疏水阀排放,导致二回路蒸汽使用量增加,引发一回路超功率风险。

2.2 缺陷原因

主蒸汽管道至冷凝器的12条GCT蒸汽排放管线上各设置了1个旁路疏水阀,用于增强蒸汽排放管线的疏水能力,将凝结水疏出至冷凝器。除此之外,每条蒸汽排放管线上还配置有1台疏水器与1个液位开关。

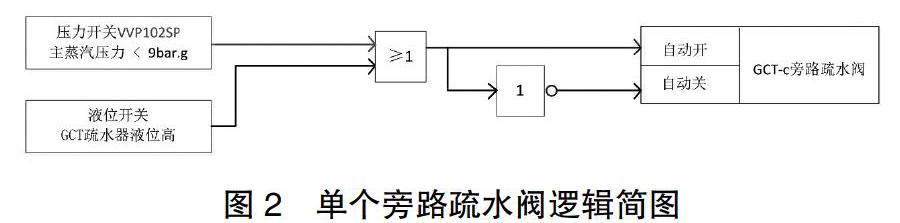

机组运行期间,GCT的12条蒸汽排放管线通过疏水器进行疏水,当疏水器疏水不畅导致疏水器液位高时,对应的液位开关控制单个旁路疏水阀打开。单个旁路疏水阀的控制逻辑如图2所示。

自动开:①当主蒸汽压力<9bar.g时,12个旁路疏水阀同时打开;②当疏水器液位高時,单个旁路疏水阀打开。

自动关:当主蒸汽压力>9bar.g,且疏水器液位不高时,12个旁路疏水阀同时关闭。

GCT的12个旁路疏水阀全开全关的控制信号仅来自于压力开关VVP102SP,存在单一设备故障问题。机组正常运行过程中,若VVP102SP误动作,会导致GCT12个旁路疏水阀全部开启,高温高压蒸汽会通过旁路疏水阀直接排放至冷凝器,引发一回路超功率风险。

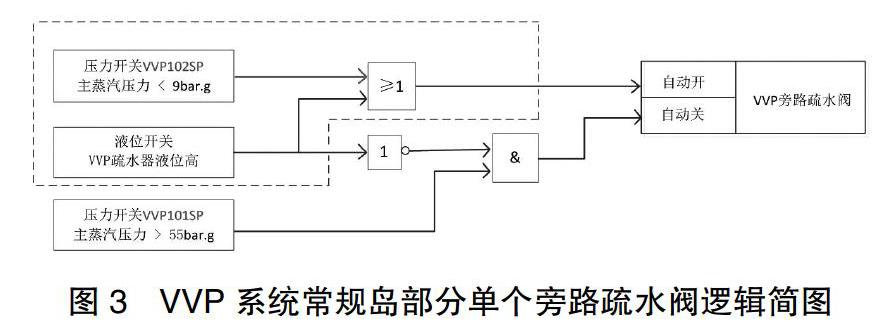

VVP102SP压力信号不仅参与以上GCT旁路疏水阀控制,而且参与VVP系统常规岛部分的旁路疏水阀控制。VVP单个旁路疏水阀逻辑简图如图3所示。同样VVP102SP压力开关出现单一设备故障问题,会导致这些VVP旁路疏水阀未能及时打开。

3 改进方案

为提高GCT/VVP旁路疏水阀压力控制信号的可靠性,避免运行期间旁路疏水阀的意外开启,改进方式可通过新增两路压力信号,与VVP102SP采用“三取二”的逻辑设计来代替VVP102SP单一的压力信号。VVP102SP位于主蒸汽管道,用于测量主蒸汽压力。结合VVP系统工艺,新增两路压力信号可选择来自同样位于主蒸汽管道的两个压力变送器VVP101/102MP,这个两个压力变送器的作用仅为监测主蒸汽管道压力。该改进方式较新增两个压力开关更为简便,可避免在主蒸汽管道上开孔布置测压点的难题。

本方案可提高VVP/GCT旁路疏水阀主蒸汽压力信号的可靠性,疏水阀其他控制逻辑均未改变。在机组运行期间,仍通过疏水器进行疏水,当疏水器疏水不畅导致液位高时,可由液位开关控制单个旁路疏水阀打开。

3.1 逻辑优化

上述GCT/VVP疏水阀控制逻辑优化内容均通过修改DCS组态实现,不涉及硬件修改,具体逻辑优化步骤为:①设置已有信号VVP101/102MP的阈值信号(9bar.g),并在阈值信号中分别加入其“质量好”的限制条件,VVP102SP信号中也加入其“质量好”的限制条件;②对以上三组信号进行“三取二”逻辑处理,用于代替原VVP102SP信号对GCT/VVP旁路疏水阀的控制;③将三组信号的质量位信号取反后,进行“三取一”报警逻辑设计,并把该报警信号送主控报警列表显示。当任意信号的质量位状态“不好”时,主控显示该综合报警。

改进后的VVP/GCT旁路疏水阀主蒸汽压力控制信号的逻辑图如图4所示。“质量位”作用包括:①模拟量信号:设置质量位可以检测信号断线或超量程,同时,监测AI通道是否发生故障;②开关量信号:通过检测查询电压,监测DI通道是否故障,设置质量位,便于发生故障时查找原因,当发生以上故障时,DCS自动剔除故障信号。

3.2 测压点不同分析

在本文论述的改进方式中存在VVP101/102MP与VVP102SP测压点不同的情况,“三取二”逻辑设计后可能出现GCT/VVP旁路疏水阀略早于或略晚于9bar.g动作的问题,该问题对机组启机、停机与运行阶段系统疏水造成的影响具体分析如下:①主蒸汽压力9bar.g是存在于VVP暖管过程中的动态工况。在VVP暖管过程中,主蒸汽管道内为憋压状态,气流微弱,各处压力近似相等,即VVP101/102MP与VVP102SP处压力近似相等。②VVP暖管通常在3小时内完成,管内温度与压力上升速率较快,VVP101/102MP与VVP102SP不同步动作的时间差非常小。③三电站GCT/VVP运行规程中,“主蒸汽压力上升到9bar.g或55bar.g需核实GCT/VVP疏水阀的开启与关闭状态”,均是以VVP101/102MP的压力读数作为依据。④GCT/VVP系统的每个疏水器都设有液位开关,在任何时候,只要疏水器内液位为高,液位开关会控制单个旁路疏水阀打开,及时疏水。

因此,改进后在启机或停机阶段GCT/VVP旁路疏水阀略早或略晚于9bar.g动作,对整个系统疏水无影响。运行阶段主蒸汽管道内压力约为77bar.g,远高于旁路疏水阀的动作值,对整个系统疏水也无影响。所以VVP101/102MP与VVP102SP测压点不同问题对VVP/GCT系统疏水能力无影响。

4 结论

本文详述的汽机旁路排放系统的疏水阀控制逻辑改进方式仅需修改DCS组态,即可提高GCT/VVP旁路疏水阀主蒸汽压力控制信号的可靠性,避免由于运行期间压力开关单一设备故障造成超功率问题。本文详述的改进方式对仍未进行GCT旁路疏水阀控制逻辑改进的电站具有一定的借鉴意义。