P92蒸汽管道对接焊缝缺陷的超声检测及形成原因

2019-11-20田力男1齐高君戈1朱海宝1陈培生3

田力男1,齐高君,李 戈1,朱海宝1,陈培生3,赵 强

(1.华电电力科学研究院有限公司,杭州 310030;2.山东丰汇工程检测有限公司,济南 250200;3.华电江苏望亭发电分公司,苏州 215155)

P92耐热钢是在P91钢的基础上通过添加质量分数为2%左右的W(降低Mo含量以调整铁素体与奥氏体内元素的平衡)而制成的,并辅以微量元素B的添加(增强钢的硬度和晶界强度),其服役温度比P91钢的约高30℃。从2006年起,P92钢被广泛用于国内超超临界火电机组的主蒸汽管道、再热蒸汽管道以及高温联箱。

P92钢的合金成分含量高,在焊接过程中既有冷裂纹倾向,又有热裂纹倾向,同时该钢在550~650 ℃温度范围内时,会发生Laves相和Z相的析出和长大,焊接接头的冲击韧性会明显下降,因此必须严格控制焊接线能量和层间温度[1]。在早期基建焊接过程中,各施工单位因不了解P92钢的焊接性能,经常出现各类焊接质量问题。

某超超临界发电厂4号机组锅炉型号为SG-2024/26.15-M621,汽轮机型号为N660-25/600/600。投产日期为2009年9月,每年使用约7 500 h。过热器出口压力为26 MPa,过热器出口温度为605 ℃,再热器出口温度为603 ℃。在投运6万余小时后的一次管道普查中,通过常规超声波检测,在主蒸汽管道和再热蒸汽管道的两道焊缝内分别发现有多处超标反射信号。

1 检测情况

1.1 管道规格与焊缝位置

主蒸汽管道规格(内径×壁厚)为292 mm×72 mm,材料为P92,其上的被检焊缝位于锅炉52 m标高处,为主汽三通安装焊缝,标记为ZQ01,其位置示意如图1所示;再热蒸汽管道规格(内径×壁厚)为883 mm×51 mm,材料为P92,其上的被检焊缝位于汽机20 m标高处,为弯头下部安装焊缝,标记为RD01,其位置示意如图2所示;焊接方法均为GTAW+SMAW(氩弧焊+手工电弧焊)。

1.2 常规超声波检测

超声波检测仪为国产CTS-1010型数字式超声波探伤仪,探头型号为2.5P13×13K1/K2,试块型号为CSK-ⅠA(P91钢)和RB-Ⅲ(P91钢),执行标准为DL/T 820—2002《管道焊接接头超声波检验技术规程》,检验灵敏度为φ3 mm×40 mm-16 dB,表面补偿3 dB,耦合剂为工业浆糊,扫查方式因位置所限为单面单侧。主蒸汽管道焊缝扫查方式示意如图3所示,再热蒸汽管道焊缝扫查方式示意如图4所示。

图1 主蒸汽管道焊缝

ZQ01位置示意

图2 再热蒸汽管道焊缝

RD01位置示意

图3 主蒸汽管道焊缝

扫查方式示意

图4 再热蒸汽管道焊缝

扫查方式示意

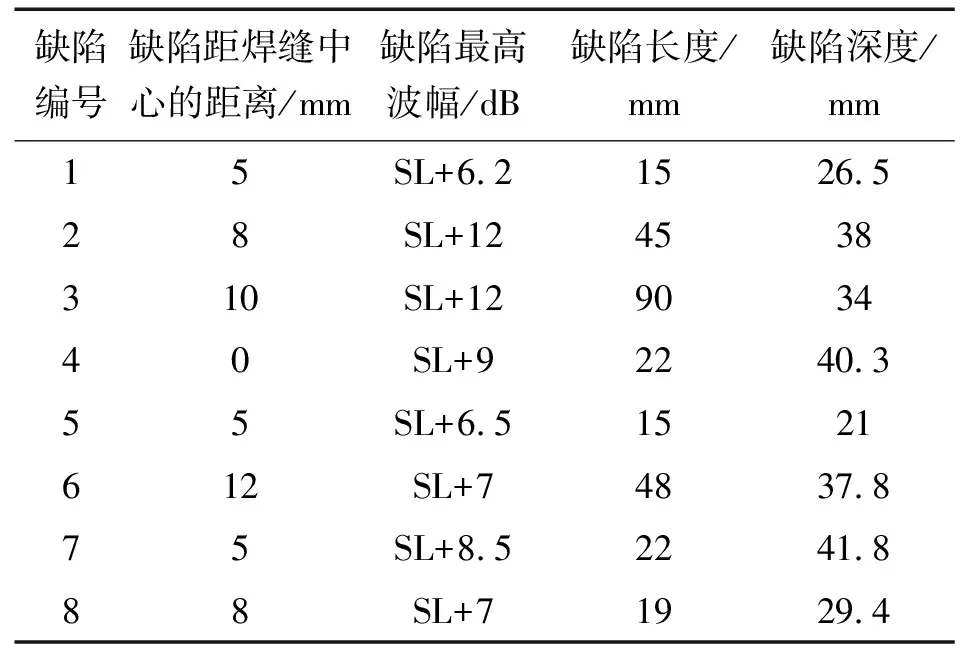

检测发现,ZQ01焊缝有4处波高位于Ⅲ区的超标缺陷,最高波幅超出判废线15 dB,最大连续指示长度为140 mm(见表1,表中SL为判废线);RD01焊缝有8处波高位于Ⅲ区的超标缺陷,缺陷最高波幅超出判废线12 dB,最大连续指示长度为90 mm(见表2)。主蒸汽管道缺陷在焊缝中的位置见图5,再热蒸汽管道缺陷在焊缝中的位置见图6。

图5 主蒸汽管道焊缝缺陷位置示意图6 再热蒸汽管道焊缝缺陷位置示意

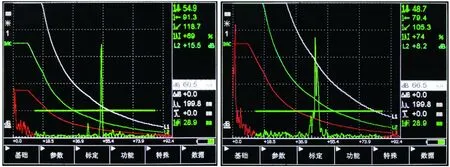

上述缺陷的静态波形特征有两种:一种是波形陡直尖锐,波峰无分叉,缺陷波根部干净,类似光滑平面造成的反射回波(见图7),初步判定为坡口未熔合缺陷;另一种是波峰有分叉呈锯齿状,根部较宽,较杂乱,类似粗糙平面造成的反射回波(见图8),初步判定为夹渣缺陷。缺陷的动态波形也对应分为两类:一类是当探头前后移动时总可找到陡直尖锐的回波,而当探头左右扫查时,回波波幅由零上升到峰值,然后又平滑下降到零,与波形模式Ⅱ相符;另一类是当探头前后移动时总是呈现层次不齐的锯齿回波,而当探头左右扫查时,回波幅度呈现不规则的起伏态,与波形模式Ⅲa相符。

表1 主蒸汽管道焊缝ZQ01的超声波检测数据

表2 再热蒸汽管道焊缝RD01的超声波检测数据

图7 缺陷呈现的光滑平面反射体静态波形图8 缺陷呈现的粗糙平面反射体静态波形

1.3 超声相控阵检测

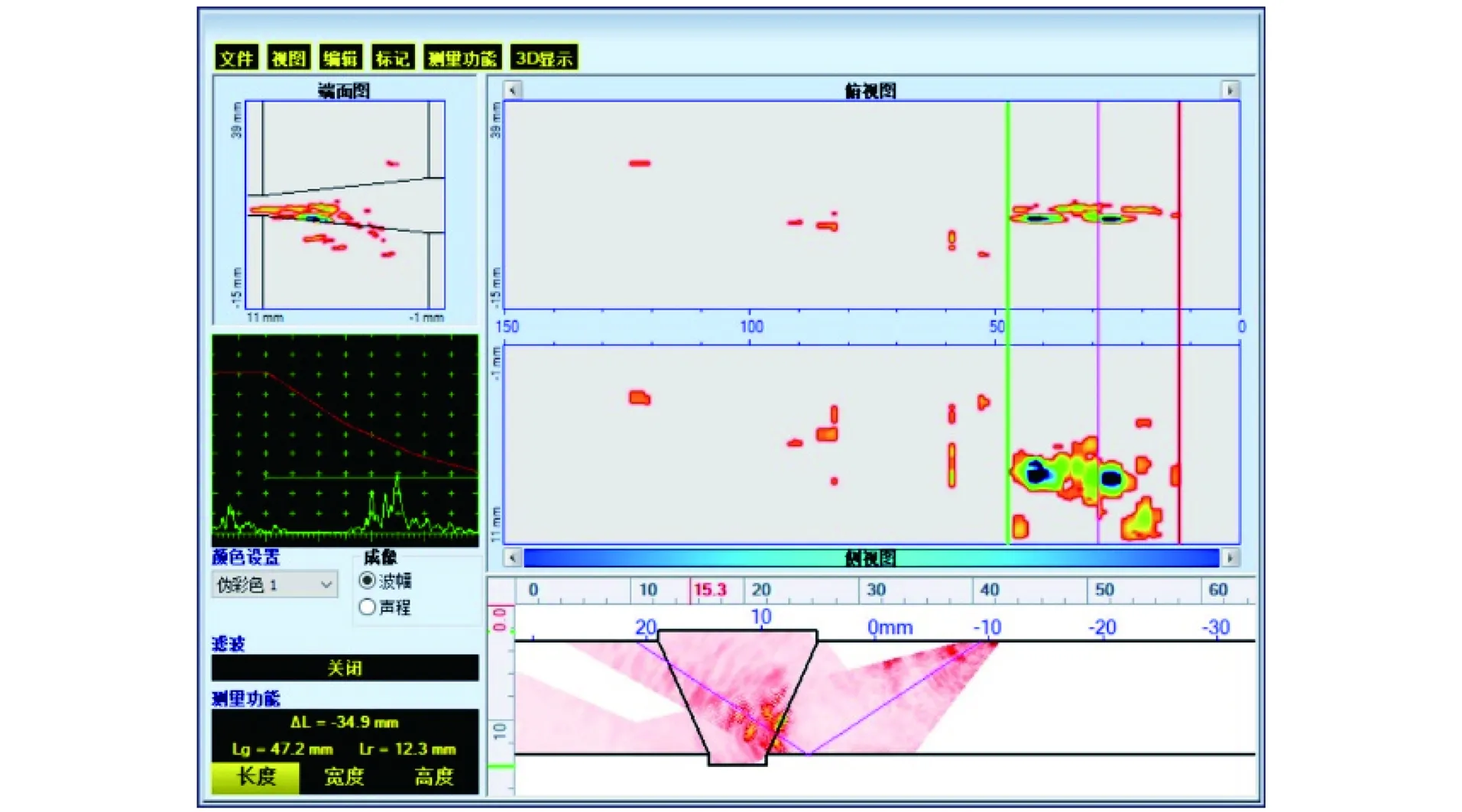

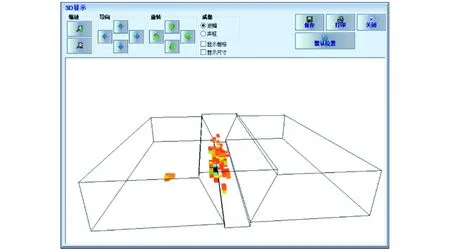

为了进一步确认缺陷是否存在,采用超声相控阵检测技术对上述焊缝进行了复核,超声波相控阵检测仪为以色列产的ISONIC 2010,探头型号为PA-5M32E0.5P,晶片数量为32,单元宽度为0.5 mm,频率为5 MHz,采用与探头匹配的斜楔块。检测出的有代表性的焊缝缺陷如图9所示,从图9左上角的端视图可以看出,缺陷具有坡口未熔合特征;从图9右下角的扇扫图中可以看出,坡口未熔合缺陷附近还存在多处点状和条形缺陷信号。运用相控阵3D成像功能对缺陷各项特征数据进行综合处理,形成缺陷模型如图10所示。

图9 特征缺陷相控阵检测界面

图10 缺陷3D成像视图

2 缺陷性质评估及实际验证

通过分析缺陷在焊缝中的位置和动静态波形特征,以及相控阵给出的缺陷模型,最终判断为条形夹渣和未熔合共同存在的复合缺陷。

根据检测方给出的缺陷检测结果,电厂确定对两道焊缝用环切机进行逐层车削,确认并彻底清除缺陷。

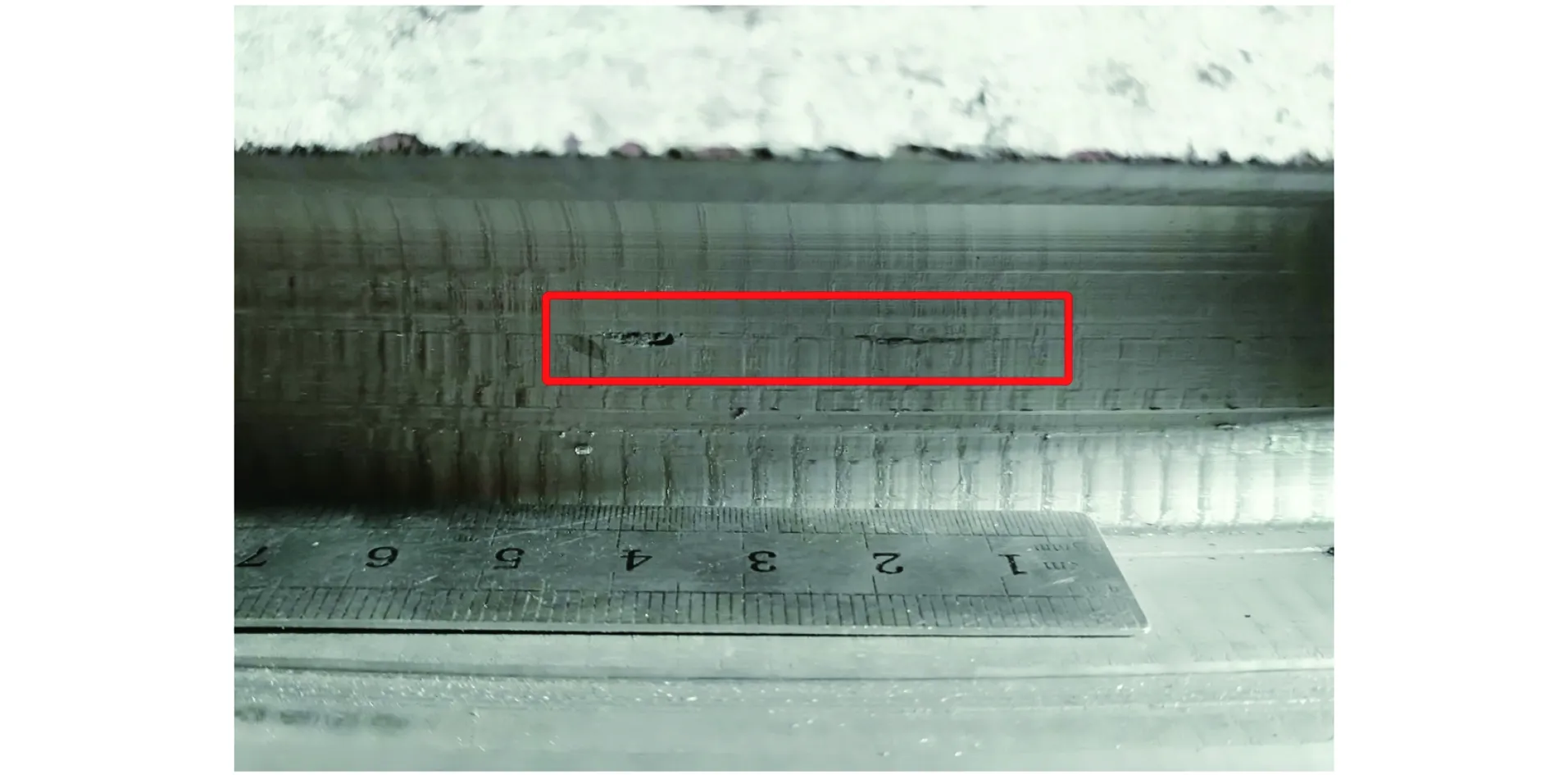

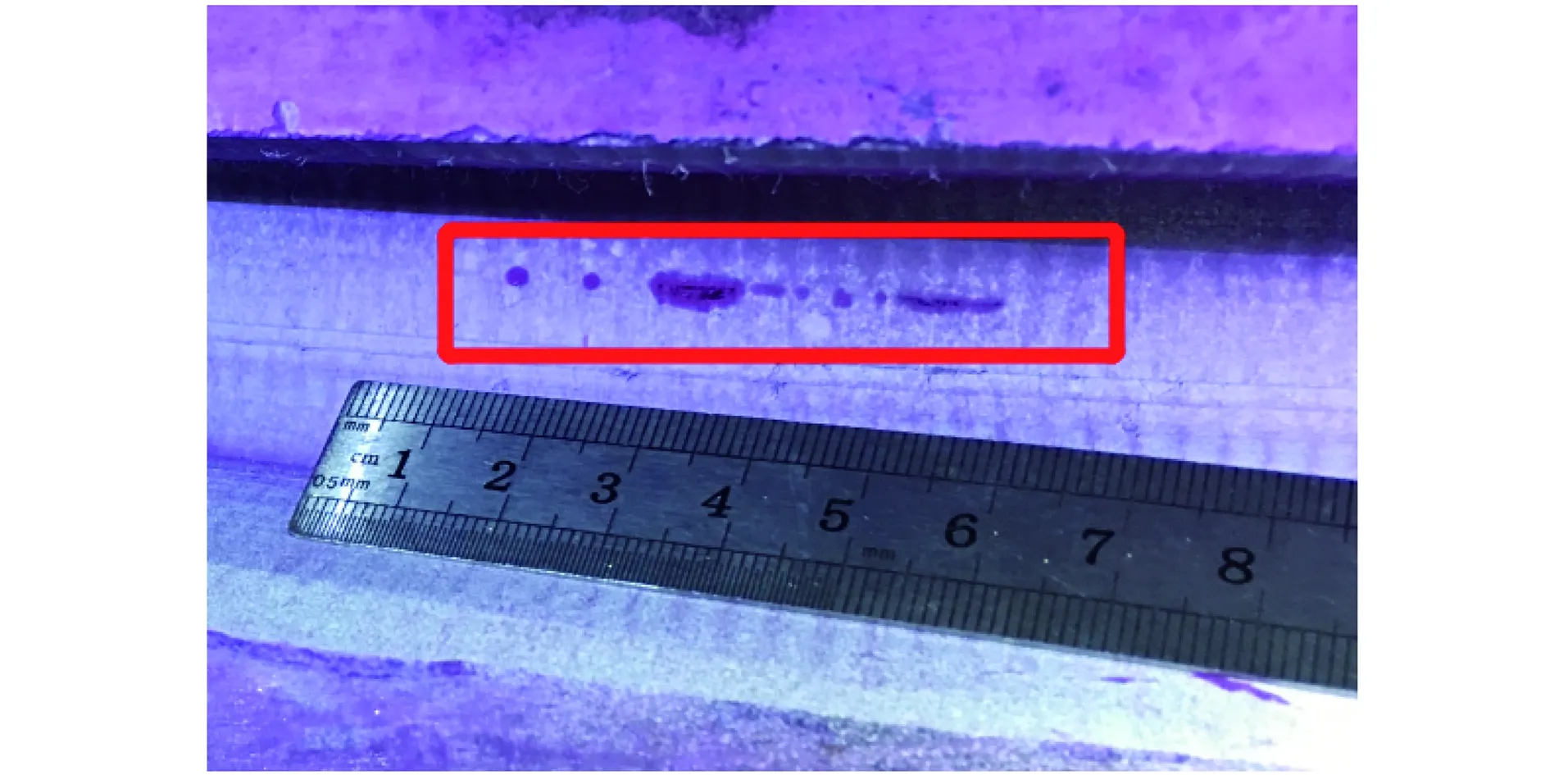

主蒸汽管道焊缝及再热蒸汽管道焊缝内的典型缺陷如图11,12所示。缺陷的深度、长度、位置与超声检测结果较为吻合。上述典型缺陷均为条形夹渣,夹渣的一边为较为粗糙的表面,另一边基本与坡口熔合线平行,且几乎为直线形状,反映出此处没有熔合。

图11 主蒸汽管道焊缝ZQ01内的典型缺陷外观

图12 再热蒸汽管道焊缝RD01内的典型缺陷外观

对照实际缺陷,验证了之前对缺陷性质的评估较为准确:当超声反射回波主要来自未熔合的直边时,信号就会呈现光滑平面发射体静态波形和动态波形。当超声反射回波主要来自夹渣的粗糙边时,信号就会呈现粗糙平面发射体的静态波形和动态波形。

3 缺陷成因分析

电厂基建时期,新型质量分数为12%Cr的马氏体耐热钢被应用到国内超超临界机组上,焊工按照大电流、厚焊层、宽摆幅等传统电力行业施焊手法给材料普遍造成了焊缝冲击韧性不足,延迟冷裂纹等质量问题[2]。经多方确认,确定了必须减少P91/P92焊缝层间温度的焊接工艺。但由于P92钢合金含量高, 熔池黏度大、流动性差, 如果仅是简单通过选择较小的焊接电流来降低层间温度, 则熔渣黏度大,熔池搅动不足,容易出现夹渣、层间(坡口)未熔合等缺陷。正确的做法是,尽可能采用焊接工艺评定的上限电流,以保证熔池的流动和搅动, 通过薄焊层、小摆幅、提高焊接速度和采用小直径焊条等手段减少层间温度。同时,每层焊缝应全部清渣后才能进行下一层的焊接。

根据上述分析可以推断,缺陷的形成原因是焊工在施焊这两道焊缝时,采用的焊接电流过小,而且在小角度坡口处停留时间不足,同时每一层焊缝未能做到彻底清渣,根据以往经验,错误以为未清除焊渣会在下一道烧熔后浮出表面,因此就产生了数量较多的坡口未熔合伴生夹渣缺陷。

4 对夹渣缺陷危害性的讨论

按照传统的说法,焊缝夹渣除了减少界面承载面积以外,在条形夹渣的前端或尖角处会因应力集中而发展成为裂纹源,因此条形夹渣的危害性被认为较大[3]。但检查出缺陷后,通过宏观目测或渗透检测,却几乎难以发现在条形夹渣的前端或尖角处有裂纹萌生(见图13及图14)。

图13 带尖角形状的夹渣缺陷外观

图14 渗透检测后的条形夹渣缺陷外观

焊缝中的夹渣通常指氧化物、硅酸盐、硫化物及氮化物[4]。其中,硫化物和硅酸盐属于塑性夹渣,塑性夹渣具有高延展性,可随钢材一起变形。变形后的塑性夹渣物沿变形方向呈带状分布,且与钢的界面上没有相对位移,因此在夹渣物周围产生裂纹的可能性会大大降低。P92钢焊缝除根部为氩弧打底焊外,其余均采用超低氢钠型碱性P92钢焊条填充,焊条药皮含有CaO-CaF2等碱性氧化物,熔渣为高碱度碱性渣。笔者认为可能形成的焊渣为塑性夹渣,因而在超超临界的压力和温度下,运行近10 a仍未发生尖端裂纹。

酸性焊条含有Al2O3、MnO等,形成的夹渣为多为脆性夹渣,难以随加工变形,形成了很大的内应力,加之与钢基体的热膨胀系数不同,故与碱性焊条相比,夹渣前端或尖角处产生裂纹的可能性要大得多。

5 结论和建议

(1) 发现的焊接缺陷主要是坡口未熔合与条形夹渣共同存在的复合缺陷。当超声反射回波主要来自未熔合的直边时,信号就会呈现光滑平面发射体静态波形和动态波形。当超声反射回波主要来自夹渣的粗糙边时,信号就会呈现粗糙平面发射体的静态波形和动态波形。

(2) 缺陷的产生是由于焊工片面通过采用小规范电流来降低层间温度,且每层焊缝未能彻底清渣等。

(3) 重新补焊时,在保证焊接热输入量小于工艺评定上限的前提下, 应采用焊接工艺评定电流的上限进行焊接,通过提高焊接速度,采用小直径焊条和减小焊层厚度的方法保证层间温度。焊接过程中应保持熔池清晰,焊条要适当摆动,以便熔渣浮出,同时每层每道焊缝应打磨干净,特别要注意坡口小角度沟槽处的清理 。

(4) 在超超临界温度和压力的作用下,焊缝内部的条形夹渣缺陷运行近10 a仍未发生尖端裂纹,从实例验证的角度说明,碱性焊条形成的塑性夹渣与酸性焊条形成的脆性夹渣相比,并不易萌生裂纹。