高温腐蚀评价模式建立的思路及方法

2019-11-18

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

炼油生产系统高温(220~400 ℃)部位的酸、硫协同腐蚀是常减压蒸馏装置最大的安全隐患[1],如果在高温部位发生因酸、硫协同腐蚀泄漏的事件,高温、易燃的油介质将会导致严重的后果。监测高温部位油中腐蚀性介质的含量,并通过对腐蚀性介质的定量、定性分析,结合通用指标和高温部位的选材,以高温油中腐蚀介质含量划分腐蚀影响、腐蚀程度,采取相应的防控措施,意义重大[2]。

对炼油生产系统高温部位的腐蚀监测而言,油介质中的酸、硫含量监测只是高温部位腐蚀监测的一个方面。以腐蚀监测数据进行腐蚀评价,可以判断腐蚀程度及腐蚀趋势。

1 腐蚀程度评价模式的建立

1.1 等级划分及定性评价结论的确定

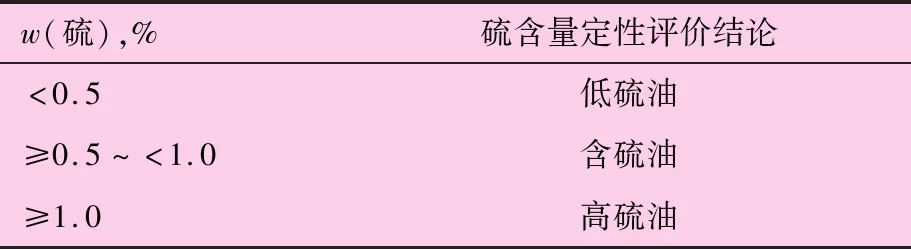

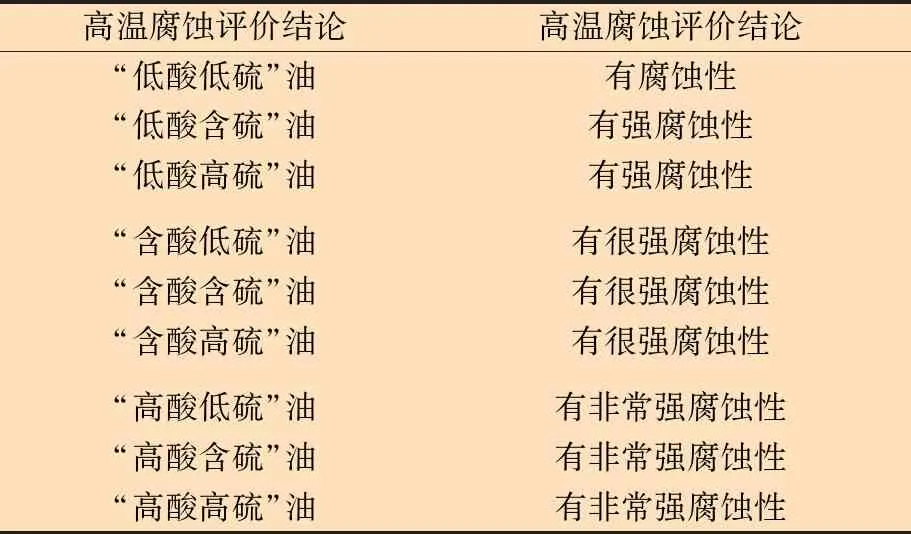

对于炼油生产系统高温腐蚀系统而言,结合API 571标准、国内外学者的研究成果和生产实际腐蚀情况进行综合分析,结合高温部位工艺过程及设备材质情况,形成高温部位酸值、硫含量的等级划分,并形成评价结论,见表1和表2。指标范围也可以根据具体情况进行调整。可以形成的复合词汇是,高温油属“低/含/高酸+低/含/高硫油”的特定组合词语,具体见表3。

1.2 确定高温腐蚀评价等级

通常认为,在炼油生产系统的高温腐蚀部位,酸、硫是主要的腐蚀介质,与酸含量(环烷酸)相比,较高的硫在某些情况下会对系统材质起一个保护作用。由于酸、硫协同腐蚀过程十分复杂[3],为体现腐蚀防控的宏观目的,更便利实际操作,参考API标准[4]、NACE标准、选材导则[5]和试验数据,再结合实际防腐蚀经验,形成了高温原油腐蚀性评价等级划分,见表4。

表1 酸值等级划分及定性评价结论

表2 硫含量等级划分及定性评价结论

表3 高温油组合定性腐蚀评价结论

1.3 腐蚀等级对高温部位腐蚀影响

高温油腐蚀环境对系统的腐蚀影响见表5。

表4 高温腐蚀性评价等级及腐蚀性判定术语

1.4 腐蚀程度等级下的腐蚀控制措施

对于炼油生产系统的高温油腐蚀环境,制定腐蚀控制措施应考虑工艺防腐蚀措施的调整、材质升级的要求和腐蚀监测方式的调整三个因素。对炼油生产系统而言,在高温油腐蚀系统的工艺防腐蚀措施选择通常有两种方式:一是通过调整原油掺炼比来控制酸值、硫含量,可以降低腐蚀危害;二是增设脱硫脱酸设施或在高温油中注入高温缓蚀剂进行腐蚀控制[6]。具体控制措施见表6。

表5 高温腐蚀环境对腐蚀系统的腐蚀影响

表6 高温腐蚀系统的腐蚀程度评价控制措施

通过以上分析,可以形成一个较为完整的炼油生产系统高温油腐蚀程度分析及腐蚀控制完整评价结论。

2 腐蚀发展趋势评价模式的建立

腐蚀评价中腐蚀发展趋势的评价是一个重要内容,对腐蚀发展趋势的预测有重要作用。但是在腐蚀评价中,“程度决定趋势”是一个重要概念。在研究高温腐蚀发展趋势中,需要引入“组数据”的概念,在通常腐蚀介质监测中,一般是以“周”为采样频次,通常选择“4次/月”作为一个评价周期。

2.1 腐蚀发展趋势的评价步骤

以高温油酸值/硫含量发展趋势评价为例,所形成的基本步骤如下:

步骤1:计算前期获取的“4组”高温油酸值/硫含量数据的平均值;

步骤2:新获取的酸值与步骤1的平均酸值/硫含量进行比较;

步骤3:确定比较后的变化量,并确定对腐蚀的影响(见表7)。

表7 高温油酸值和硫含量变化对腐蚀的影响

2.2 腐蚀控制措施

高温油酸值、硫含量变化后腐蚀控制措施可以与表4和表5的内容结合起来来制定。高温腐蚀发展趋势的控制措施制定的基本依据是“腐蚀程度决定腐蚀发展趋势”。由表4和表5可知,高温腐蚀评价结论分为四个等级,所以在高温四个腐蚀评价等级下制定腐蚀发展趋势的腐蚀控制措施比较合适。制定后的腐蚀控制措施分别见表8至表11。

通过以上分析过程,可以形成一个较为完整的炼油生产系统高温油腐蚀发展趋势分析及腐蚀控制完整评价结论。

表8 低酸低硫高温腐蚀发展趋势的腐蚀控制措施

表9 低酸含硫高温腐蚀发展趋势的腐蚀控制措施

表10 含酸高温油腐蚀发展趋势的腐蚀控制措施

表11 高酸高温油腐蚀发展趋势的腐蚀控制措施

3 高温油综合腐蚀评价结论的形成

在高温腐蚀评价中,依据腐蚀系统油品酸值、硫含量监测数据,以最新一次的监测数据通过与酸值、硫含量分级指标对比后进行腐蚀程度评价,除最新监测数据之外的“一组数据”进行均值计算,通过与最新一次的监测数据进行比较,并计算其变化量,比较结果有“增大”、“不变”或“减少”的可能性,可进行腐蚀发展趋势的评价,两者分别形成各自的腐蚀控制措施。在最终高温腐蚀评价结论中,对各自形成的腐蚀控制措施需要进行合并,腐蚀控制措施合并原则是进行“同项合并,异项保留、突出问题”,从而得到完整的高温腐蚀评价结论。

4 结 论

(1)炼油生产系统的常减压蒸馏装置、延迟焦化装置、催化裂化装置及加氢装置,均有典型的高温油腐蚀系统或腐蚀部位,酸、硫协同腐蚀的因素及机理大致一致,采用此方法及思路对高温油系统的腐蚀控制是有效的。

(2)高温油的酸值、硫含量指标划定没有统一标准,可以依据不同原油的腐蚀性质,并结合实际监测情况进行具体调整。

(3)对于腐蚀评价结论及腐蚀控制措施的建议,应优先选择工艺防腐蚀措施。在高温油腐蚀部位,系统耐腐蚀材质的选择是重要内容,材质选择顺序由低到高依次为碳钢→低合金钢(铬钼钢)→304→316→317。

(4)由此方法及思路形成的高温腐蚀评价的方式,可以通过有效的计算机编程实现替代人工评价,进一步提高评价的时效性及可靠性。