Logistic函数在连续投料厌氧消化过程分析中的应用

2019-11-16蒋东云农以宁谢鸿全颜家兴

郑 锐,蒋东云,农以宁,谢鸿全,颜家兴

(1.桂林电子科技大学电子工程与自动化学院,广西 桂林 541004;2.桂林电子科技大学生命与环境科学学院,广西 桂林 541004;3. 广西化工研究院有限公司,广西 南宁 530001)

厌氧消化是从生物质废弃物中回收能源的经典技术方法[1-2]。研究其生物化学过程,通过数学分析、函数拟合来精确描述厌氧消化状态并预测趋势是升级自动控制方案的必然途径[3]。

国际水协会(IWA)于2002年提出ADM1模型,旨在从消化过程动力学的角度,拓展模型应用,进一步优化工艺和控制,以获得更好的消化降解和产沼气的结果[4]。ADM1模型是一个开放的建模平台,并且具有良好的拓展性,但其使用了较多的参数,过于复杂无法直接应用[5]。Manjusha[6]等对ADM1模型进行修正,以研究和模拟序批的有机固体废弃物厌氧消化过程,然后使用数值模拟来评估固体废物的厌氧消化的性能。王凯军[7]等针对白箱结构模型及黑箱功能模型的的不足,提出了基于系统动力学的厌氧消化数学模型,以葡萄糖为进水基质对产气量进行预测,模型结构简单、再现性强。花亚梅[8]等人运用引入动量因子以及自适应率学习方法改进BP算法,通过对100多组实际数据的模拟学习建立模型,平均预测准确率达84%。

MA Martín[9]等应用Logistic,Gompertz和Sigmoid这3种S模型对厌氧消化实验数据进行拟合,发现Logistic模型最为适合,且该模型在预测最大甲烷产率和最大负荷方面非常有用。高树梅[10]等结合Logistic方程对餐厨垃圾固渣的厌氧消化产甲烷潜力进行动力学分析,发现Logistic方程可以较好地拟合该过程。王景胜[11]等利用重新参数化的Logistic 方程,提出在乙醇发酵应用中可通过调整工艺参数,实现缩短消化周期、提高乙醇转化率的可能性,这对优化厌氧消化工艺具有重要意义。

本文通过在线监测中试阶段的连续投料厌氧消化过程的沼气累积产气量以及CH4和CO2浓度,应用Logistic函数模型对连续监测的数据进行动态拟合和仿真,用模型的相关参数准确地描述过程状态,并预测消化趋势。进一步可构建基于Logistic数学模型的包含智能化投料控制的厌氧消化过程控制系统。

1 中试规模的连续投料厌氧消化实验

1.1 实验内容

除了在实验室进行厌氧消化实验,在重庆某生态基地,针对含畜禽养殖废弃物和尾菜、杂草和秸秆等纤维素含量较高的农业生产生活废弃物,进行连续投料的两相湿法厌氧消化中试试验研究,中试实验设施见图1。

图1 设备正面图

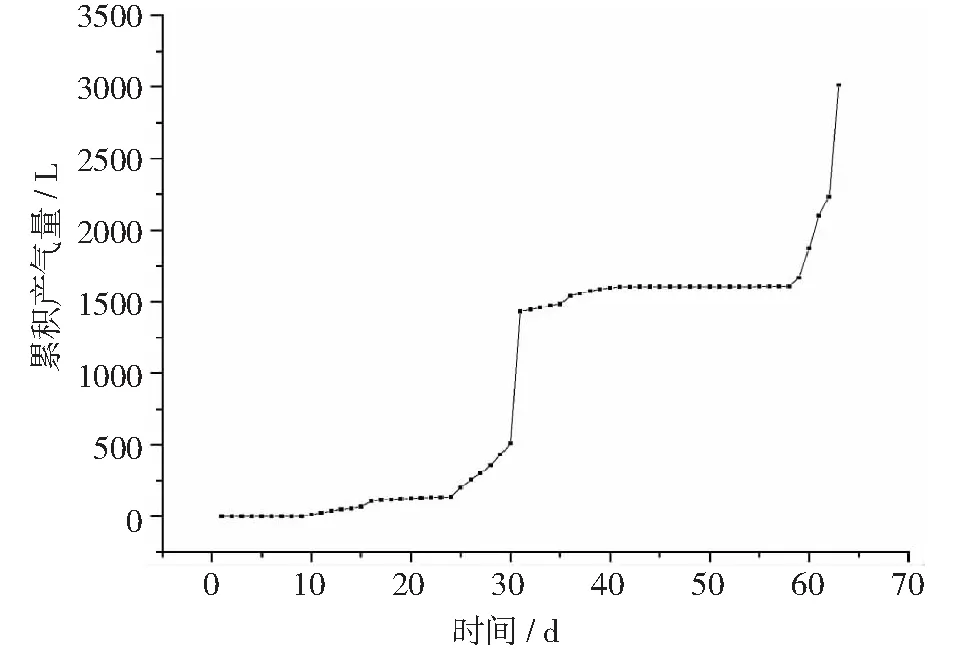

采用气体传感器在线监测和自动控制方式,对厌氧消化系统的沼气中CH4,CO2和O2等组分的浓度进行测量,产气量、浓度数据以及气体浓度变化趋势可以揭示系统运行状态。通过该系统的人机交互界面,也可对反应器内部的气体成分进行临时采样检测。CH4及CO2采集数据如图2所示,累积产气量采集数据如图3所示。

图2 CH4及CO2浓度变化

图3 累积产气量随时间变化曲线

2.2 连续投料的厌氧消化实验研究

应用于生物质废弃物资源化工程的厌氧消化工艺须连续投料形成处理规模并稳定厌氧状态以持续产气。但是,投加的新基质还需经过水解酸化阶段,才能生成乙酸等可供产甲烷菌利用的前体化合物。采用以红外传感器为核心的在线监测沼气成分分析系统,并利用数学模型对实时监测数据进行分析,可以便利地研究连续投料的厌氧消化过程状态变化,预测产气趋势。沼气在线监测流程图见图4。

图4 沼气在线监测流程图

2 实验结果与讨论

2.1 厌氧消化的Logistic拟合

数学模型在工业控制领域有着举足轻重的地位,它是解决复杂工程控制问题的桥梁[12]。厌氧消化是一个非常复杂的生化过程,参与水解酸化和产甲烷过程的微生物与底物之间生物化学反应很多,反应物、中间体和产物之间相互竞争并相互转化[13]。仅仅把某一种参数或者某一个生化反应抽离出来加以分析,都不足以正确描述厌氧消化过程的实际状态。

Logistic函数由研究人口增长的数学家Pierre François Verhulst于1838年提出,它的几何形状是一条S型(Sigmoid)曲线。它的公式如式(1)所示。Logistic函数的典型曲线见图4[14]。

(1)

图5 Logistic函数的典型曲线

将公式(1)赋予厌氧消化过程相关的物理意义,f(x)为整个消化体系累积产沼气的量,A1为消化体系初始的产气量,A2为最终可以达到的累积产气量,它们的单位均为mL,L,m3等(本文取L为单位);自变量x为消化时间,单位为d(天),h(小时)等;x0为(A1-A2)中点的横坐标,单位同自变量x,此时产甲烷菌种群达到最大规模,此后累积产气量会随消化基质以及产甲烷菌的量的减少而趋于平缓;p值是与厌氧过程中微生物活跃程度相关的无量纲量。在沼气成分浓度的函数拟合中,f(x)为某沼气成分的含量,A1为其初始含量,A2为其可以达到的含量。

厌氧消化过程中,微生物呈现出阶段性增长的特征[15]。首先,其生长速率从零开始,在一定时间内加速到最大值,达到增长曲线的拐点;增长曲线的前期出现滞后时间。另一个特征是增长曲线包含最终阶段,增长速率降低并最终达到零[16-18]。因此,增长速率变化形成典型的S形曲线:起始阶段有一个滞后期,接着是指数期,最后是增长的终点。这样的发展特征与Logistic函数是相吻合的。颜家兴[19]等发现,利用Logistic 函数将序批式厌氧消化过程中的累积产气量增长实验数据进行拟合,各组消化数据的拟合度高于0.98。

2.2 沼气累积产气量的Logistic拟合

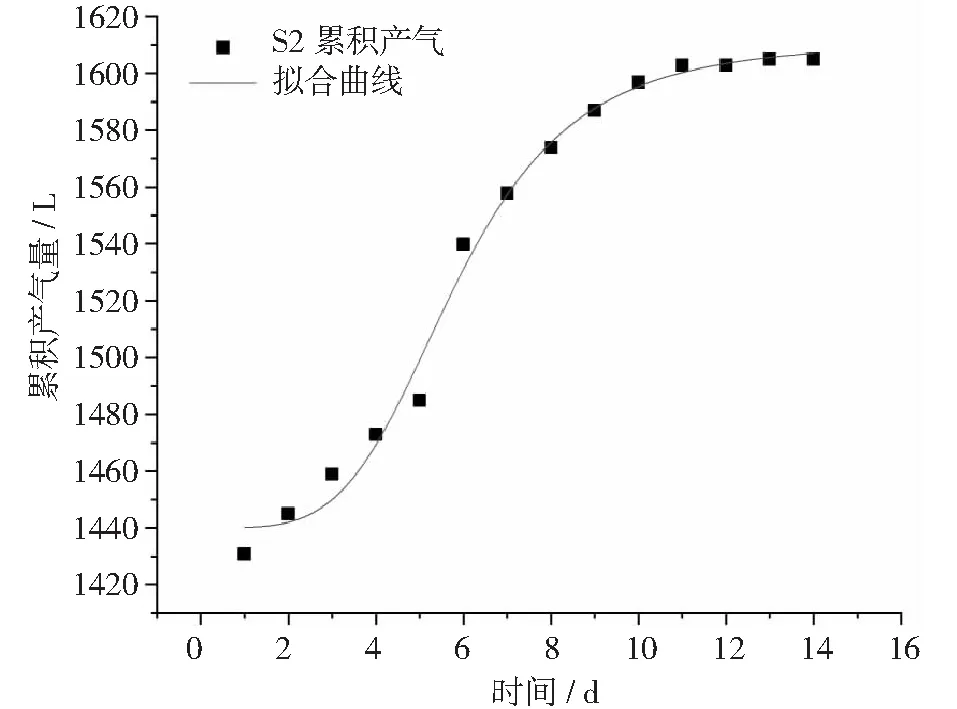

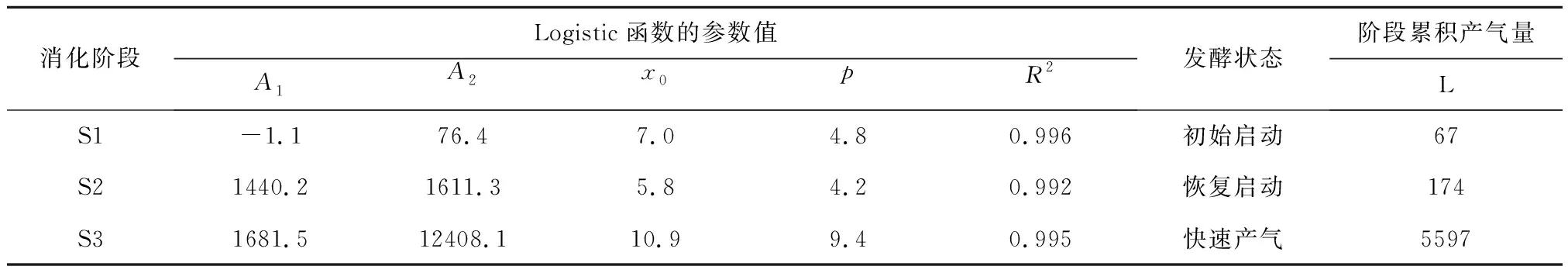

为了验证Logistic函数与厌氧消化累积产气的吻合性,笔者使用Origin软件对中试实验及实验室的部分数据进行Logistic拟合,拟合的结果如图6~图8所示,拟合公式如公式(2)~(4)所示,从曲线与R2可以看出拟合度非常好,所以可以认为厌氧消化累积产气量符合Logistic函数模型。

图6 S1段累积产气量拟合曲线

图7 S2段累积产气量拟合曲线

图8 S3段累积产气量拟合曲线

(2)

(3)

(4)

表1 S1,S2和S3拟合方程的参数分析

将上式中方程的各参数、连续投料中试实验的各阶段特征列于表1。可以看出,拟合方程中,S1的初始累积产气量为-1.1 L,此阶段为厌氧消化系统初始启动阶段,累积产气应该从零点开始,A1为绝对值近于0的负数,为拟合的误差;S2是厌氧消化系统保持厌氧状态下停止运行、而后恢复启动的阶段,A2与A1的差值不大;S3为快速产气阶段。这些消化阶段的累积产气量数据也可以从前文的图3中找到。表1中的数据显示,对于3个不同消化阶段,Logistic函数的拟合度都很高。在快速产气的S3阶段,拟合曲线的p值约为S1和S2拟合曲线p值的2倍,符合S3阶段产甲烷菌数量快速增加、活跃程度高的特点。此时的阶段累积产气量为5597 L,也远高于S1和S2。

2.3 沼气成分变化的Logistic拟合

厌氧消化产生的沼气中主要含有CH4,CO2和H2S等气体成分。对连续投料的厌氧消化产气过程进行在线气体成分监测,使用Origin对沼气中的CH4和CO2数据进行拟合,拟合结果如图9和图10所示。

图9 CH4和CO2浓度拟合曲线1

图10 CH4和CO2浓度拟合曲线2

根据厌氧消化生化反应的原理[20],不难得出沼气中的CH4含量与产甲烷菌的数量正相关。通过累积产气量的数据拟合分析,证实产甲烷菌数量的变化规律符合Logistic函数。 由于沼气中的其他气体组分含量很低,如H2S含量低于2000 mg·m-3,所以,可认为CH4和CO2的含量相加近似等于1。

由于CH4和CO2的含量变化也与产甲烷菌的数量和环境容量相关,尽管在产甲烷过程中部分CO2转化为CH4,连续投料的中试过程中,两种气体成分的含量数据按照Logistic函数仍有较好的拟合度。其中,选取两个阶段的含量变化曲线进行拟合,CH4含量的拟合函数式分别公式(5)和公式(7),CO2含量的拟合函数式分别如公式(6)和公式(8)。

(5)

(6)

(7)

(8)

其中,公式(6)和公式(7)分别对应于拟合曲线1的CO2浓度和拟合曲线2的CH4浓度,属于浓度增长阶段的Logistic函数拟合;公式(5)和公式(8) 对应于拟合曲线1的CH4浓度和拟合曲线2 的CO2浓度,属于浓度降低阶段的Logistic函数拟合。虽然处于连续投料厌氧消化过程的不同阶段,图9、图10中各浓度拟合曲线的均方差R2均高于0.98,CH4和CO2的含量之和接近1,且拟合曲线1和拟合曲线2中CH4和CO2曲线交点的浓度值均接近50%。这一现象表明,此消彼长的两种气体成分都与产甲烷菌数量有着直接的关系,两者的变化规律不仅有严格的相关性,而且都吻合Logistic函数规律。

基于这一结论,可以采用累积产气量和CH4(或CO2)浓度的Logistic拟合函数曲线来预测厌氧消化的趋势,按照消化的状态,即时控制智能投料的时间和投料量。

2.4 基于Logistic数学模型的控制系统

由于厌氧消化体系是一个多变量强耦合、高度非线性的多因素复杂系统[21],须通过对消化参数的在线监测和即时数据分析,才可能实现敏捷、动态的厌氧反应器智能化投料反馈控制。通过离线的取样检测VFA,TOC,COD等指标,可以对后台的自动控制用数学模型进行修正,但不能快速反馈,以实现灵活的自动控制。Barnett 和Andrews[22]曾经在活性污泥法污水处理过程中采用ASPOEX(Activated Sludge Process Operation Expert System)专家系统。该系统可以诊断问题并推荐过程解决方案,并且从新实验中获取的经验也可以用来完善专家系统的判断依据,以进一步确保诊断结果和解决方案的正确性。然而,该报道中并未涉及具体的诊断和控制实例。

在实验室、中试和规模化设施的实践经验和厌氧消化生化过程理论的基础上,对CH4和CO2的含量进行在线监测,并对沼气的产气量发展趋势和沼气成分的变化趋势进行分析,构造和完善基于Logistic数学模型的厌氧消化控制系统。

对于连续投料的厌氧消化系统控制,若仅仅只依靠产气量的增长快慢来判断,则将导致产气的质量低下,增加后期沼气净化的成本;仅依靠沼气组分含量变化判断,在厌氧消化的末期,CH4含量虽然稳定在50%以上,但由于此时主要的生化过程是内源代谢,产甲烷菌将部分的CO2转化成CH4,产气量增长几乎停滞。结合累积产气量、CH4和CO2浓度的在线监测数据、应用Logistic函数动态拟合仿真其消化变化趋势,可以更准确地判断实时消化状态,弹性地确定投料的时间并计算投料量。

3 结论与展望

智能化的连续投料控制是提升规模化厌氧消化生产技术的关键。弹性、准确地控制投料时间、投料量,可以获得稳定和高质量的产气。通过对沼气产量和成分进行在线监测,并对沼气的产气量发展趋势和沼气成分的变化趋势进行分析,进一步可构建基于Logistic数学模型的厌氧消化控制系统。

对在线监测的数据进行分析发现:1)连续投料厌氧消化过程的各阶段累积产气量与消化时间的关系可以用Logistic函数模型来表达,拟合曲线的均方差R2高于0.99;2)沼气中的CH4和CO2的含量随时间变化规律也吻合Logistic函数规律,拟合曲线的均方差R2高于0.98;3)沼气中CH4和CO2的含量此消彼长,其拟合曲线的交点接近50%。因此,结合累积产气量的增长趋势,利用CH4和CO2浓度随时间变化的实时数据在线拟合动态的Logistic函数方程并进行仿真,可以更准确地预测厌氧消化的过程,弹性地确定投料的时间并计算投料量,从而实现智能化过程控制,进一步提高厌氧消化的生产效率。