加氢法生产环己烷二甲酸二元酯工艺开发

2019-11-13向明林汪永军周冬京佘喜春

向明林 汪永军 敖 博 杜 鹏 周冬京 佘喜春

(湖南长岭石化科技开发有限公司,岳阳,414012)

苯二甲酸二元酯类是应用最广泛的增塑剂,约占全部增塑剂产能的60%,工业上主要用作PVC等橡塑材料的增塑剂和软化剂,广泛添加于日用高分子橡塑制品中,如儿童玩具、食品包装材料、医疗材料、家用及车用装饰材料。IHS化学的研究报告显示,2015年~2019年全球增塑剂需求的年均增速将达到3.9%,到2019年,全球增塑剂使用量将升至10 300 kt。

研究表明,邻苯二甲酸酯是一类环境雌激素物质,具有生殖和发育毒性,影响生物体内激素的正常分泌,具有致畸、致癌、致突变作用。近年来被限制或禁止用于食品接触材料、儿童玩具等塑料制品的呼声越来越高。因此,非邻苯类增塑剂的开发和应用越来越受到人们的重视。近年来,研究发现环己烷二甲酸二元酯类具有媲美邻苯二甲酸酯的增塑性能和无毒环保的特性,可广泛用于医药、食品包装、儿童玩具等加工领域,有望成为新一代的环保增塑剂[1-3]。该类增塑剂可以通过氢化法、酯化法和烯烃法的工艺制取[4-5],生产技术主要受巴斯夫、赢创及中国台湾企业所掌控,暂无采用国产技术进行工业生产的装置。

湖南长岭石化科技开发有限公司开发了苯二甲酸二元酯加氢制备环己烷二甲酸二元酯催化剂,并开展了配套工艺技术开发[6]。本文以工业产品邻苯二甲酸二异辛酯(DOP)、邻苯二甲酸二异壬酯(DINP)、对苯二甲酸二辛酯(DOTP)为起始原料,采用自主研发的高效加氢催化剂,配套新型液相固定床加氢新工艺,选择性加氢制备无毒的环己烷二甲酸二元酯增塑剂。在100 t/a氢化产品的中试装置上进行了加氢工艺研究,确定了反应的最佳工艺条件,并在该条件下进行了催化剂稳定性考察,加氢粗产品经分离提纯达到进口产品质量标准。

1 实验部分

1.1 主要原料

实验原料为工业级邻苯二甲酸二异辛酯,DOP,纯度≥99.5%;邻苯二甲酸二异壬酯,DINP,纯度≥99.5%;对苯二甲酸二辛酯,DOTP,纯度≥99.5%;氢气,体积分数为99.9%。

1.2 加氢催化剂

本中试试验采用自主研发的JD-I加氢催化剂,催化剂装填总量为30 L,其物化参数如表1所示,在使用前需在H2气氛下150℃还原6 h。

表1 JD-I催化剂参数Tab.1 Parameter of the catalyst JD-I

1.3 分析方法

本试验主要针对原料、加氢产物、产品、气体等进行分析,具体分析项目见表2。

表2 分析项目及分析方法Tab.2 Analysis items and methods

2 结果与讨论

2.1 加氢单元

2.1.1加氢流程

图1固定床三段加氢工艺流程示意图Fig.1 Schematic diagram of three-stage hydrogenation process in a fixed bed

由于该反应属于强放热反应,无溶剂稀释下绝热温升较大,三段固定床加氢模式下主要采用产品作稀释剂,配制不同浓度的DINP原料 (以DINP加氢为例)进行加氢反应。流程如图1所示:DINP与部分循环回来的产品以一定比例混合,与氢气混合后一起以上流方式进入第一反应器进行加氢反应,然后第一反应器出口物流与第一补充氢混合后进入第二反应器继续进行加氢反应,该第二反应器出口物流与第二补充氢混合后进入第三反应器继续进行加氢反应,该反应物流经气液分离器进行气液分离,尾H2进入制氢装置回用,气液分离器的液相通过液位调节阀与差压液位计联合使用自动出料,一部分进入后续提纯单元,一部分作为稀释溶剂与新鲜DINP混合作为加氢进料。

2.1.2 反应结果

由于苯环饱和反应放热量大,本中试试验采用加氢产物作为稀释溶剂,加氢进料中DINP浓度含量为30%~40%(DOP和DOTP的加氢反应亦在此浓度范围)。由表3可知,催化剂活性较高,反应空速高,经第一加氢反应器后,入口温度控制在33~35℃,出口温度达到70℃,DINP转化率50%~55%,选择性达99.8%以上。

表3 第一段加氢反应结果Tab.3 Reaction results after the first stage hydrogenation

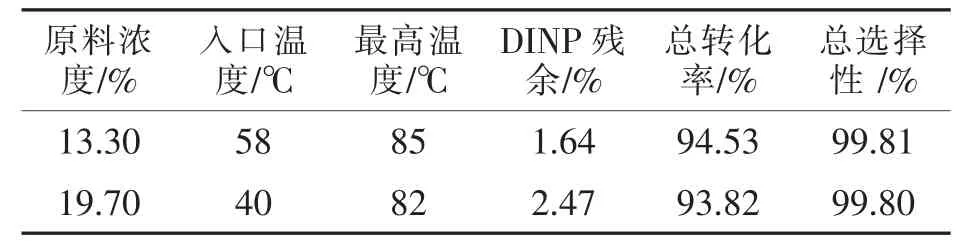

以第一反应器出口物流与补充氢混合后(H/O=50(v/v))继续进入经第二反应器反应,由表4可知,此时DINP总转化率达93.0%左右,总选择性达99.80%。

表4 第二段加氢反应结果Tab.4 Reaction results after the first stage hydrogenation

以第二反应器出口物流与补充氢混合后(H/O=10-20)继续进入经第三反应器反应,由表5可知,此时DINP总转化率达100%,总选择性接近99.80%,副产物产生较少。

表5 第三段加氢反应结果Tab.5 Reaction results after the first stage hydrogenation

2.1.3 催化剂稳定性考察

图2催化剂稳定性考察Fig.2 Stability of the catalyst during reaction time

由于催化剂在小试试验中表现出优异的催化性能以及稳定性,连续运转超过8000 h仍未见失活现象。在100 t/a中试装置上同样也进行了催化剂活性稳定性考察,由图2可知,催化剂稳定性较好,连续运转约2000 h后仍表现出较好的催化活性,转化率达100%,选择性依旧保持在大于99.7%以上。

2.2 提纯单元

图3产品提纯示意图Fig.3 Schematic diagram of product purification

加氢粗产品中含有微量的残醇以及水分,需要进行提纯以满足产品质量。工业上运用水蒸汽真空汽提和闪蒸方法可有效脱除残醇和水分,如图3所示。将加氢反应得到的粗产品加热至一定温度进入汽提塔上部,汽提塔塔底通入水蒸汽,通过水汽与醇的共沸,带走酯中少量的醇,所述的水蒸汽流量为酯进量的5%~10%,汽提后的酯从塔底采出,再经干燥塔进一步真空闪蒸,然后从塔底排出。

本中试试验生产的产品质量如表6所示。

表6 DINP加氢产品提纯典型结果Tab.6 Typical results of DINP hydrogenation products

DINP经加氢反应后,会产生少量副产物如单酯、异壬醇、单元酸和水等杂质。由表6可知,经提纯后产品纯度增加,残醇和水含量进一步降低,产品质量大幅提高。表7给出了本公司DOP和DOTP加氢、提纯后的产品质量情况,可以看出其产品品质均达到国外产品标准。

表7 本公司氢化型增塑剂产品质量Tab.7 Quality of hydrogenated plasticizer products made by our company

3 结论

(1)以工业 DINP、DOP和DOTP为原料,在贵金属加氢催化剂及配套新型加氢工艺条件下,可生产氢化型H-DINP、H-DOP和H-DOTP环保增塑剂产品。

(2)通过100 t/a的中试试验,确定了固定床三段液相加氢反应适宜工艺条件为:入口反应温度35~75 ℃,压力 5 MPa,重量总空速 0.8 h-1,氢气与原料的体积比为130∶1,该条件下催化剂连续运行2000 h活性选择性稳定,原料转化率达100%(原料残余<10 mg/kg),选择性高于99.7%,产品经提纯后达到进口产品质量标准。

(3)本新型固定床加氢工艺流程简单,反应条件缓和,设备投资和运行成本低,可以在已有DINP、DOP和DOTP装置后补充建设,无需对原有装置做过多的改造,适用于我国苯二甲酸酯类增塑剂生产企业的产品和工艺结构调整。