某卡环内锁作动筒啸叫故障分析

2019-11-13黄志军赵振贵傅琳辉

邹 衍,黄志军,赵振贵,傅琳辉

(航空工业洪都,江西 南昌,330024)

0 引言

在航空领域,液压系统得到广泛的应用。液压系统往往是机械、电子和液压技术相结合的高精密部件[1],系统工作时啸叫成为液压系统常见故障之一。学者对液压系统的啸叫现象研究较多,陈元章[1]对伺服阀衔铁组件的啸叫问题进行了CFD分析发现,啸叫时流体在产品内部产生了一明显的狭长负压区,通过改变产品内部结构,伺服阀啸叫的问题得到解决。朱钒[2]等对溢流阀的噪声进行研究发现,主要有三类噪声,即机械噪声、流体噪声和结构噪声,并提出通过减少气穴,改进装配等方法进行降噪。刘玉龙[3]针对飞机刹车伺服系统中压力伺服阀的啸叫问题展开理论研究、仿真分析和试验探究,发现其啸叫现象主要为相关组件受迫性高频振动,影响因素包括滑阀结构参数、滑阀增益、前置级气穴现象、死容腔气泡和供油压力脉动等。

作动筒是液压系统中将液压能转变为机械能的执行机构[4],本文针对某卡环内锁作动筒活塞部件运动时出现的啸叫现象,验证了故障原因的正确性,同时提出了更有效的间隙检测方法,给出了避免故障的解决措施,并通过试验验证了解决措施的可行性。

1 故障描述及初步分析

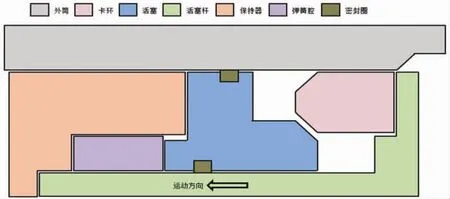

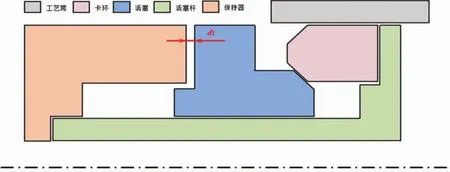

图1为某卡环内锁作动筒结构示意图[5]。作动筒主要由外筒、保持器、活塞杆、活塞、卡环、弹簧和密封圈组成。保持器与活塞杆固连,保持器与活塞间装有若干弹簧,活塞可沿活塞杆运动。作动筒一侧设有卡环式内锁,上锁状态时卡环处于自然状态,开锁后卡环处于收缩状态。作动筒解锁后,在液压作用下活塞杆等部件沿外筒往复直线运动。

图2为作动筒缩进运动示意图。作动筒做缩进运动时,活塞在液压作用下压缩弹簧,与保持器端面贴合,推动活塞杆向左运动,同时活塞杆一端面与卡环贴合,推动卡环运动。此时弹簧腔几乎为密闭空间。

图3为作动筒伸出运动示意图。作动筒做伸出运动时,活塞在液压作用下与卡环斜面贴合,推动活塞杆向右运动。活塞与保持器端面脱离,形成弹簧腔与液压油腔间的通路。

图1 某卡环内锁作动筒上锁位置示意图

图2 作动筒缩进运动示意图

图3 作动筒伸出运动示意图

试验时发现,当作动筒做缩进和伸出运动时,都会发出持续的啸叫声。根据经验,作动筒啸叫的可能原因包括机械噪声或者流体噪声。机械噪声又可分为振动噪声和摩擦噪声。由于作动筒运动较简单且零部件刚度较强,排除振动噪声的可能。作动筒工作时,卡环处于收缩状态,卡环与外筒间必然存在摩擦作用,卡环收缩程度影响卡环与外筒间摩擦强度,故该摩擦是造成作动筒啸叫的可能因素。

作动筒安装完成后,由保持器、活塞杆和活塞包围形成弹簧腔,弹簧腔与液压油腔间的通路大小由保持器和活塞间隙保证。当该间隙过小时,作动筒运动时弹簧腔可能产生负压作用,出现负压腔甚至气穴,从而导致流体噪声。如图2所示,作动筒做缩进运动时,理论上保持器和活塞完全贴合,间隙很小,弹簧腔几乎为密闭空间;如图3所示,作动筒做伸出运动时,理论上保持器和活塞间有一定的间隙,该间隙大小与多个零件公差有关。若由保持器和活塞间隙导致流体噪声,则噪声应出现在伸出过程,缩进过程不该产生噪声。

2 尺寸链分析

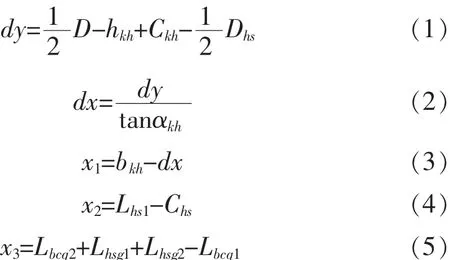

图4为作动筒相关尺寸参数示意图。

图4 尺寸示意图

由图4可知:

所以

根据作动筒零件尺寸及公差要求,公差范围按均匀分布,随机生成10000组尺寸,计算当d1=0时,卡环收缩后最大外径D,结果如表1所示。

表1 D统计结果表

外筒内径Dt理论值为75mm,由表1可知,卡环收缩后最大外径有可能大于外筒内径,故卡环与外筒间存在干涉,导致啸叫故障。设收缩后卡环与外筒内壁径向干涉量为dRN,统计表1中干涉量,如表2所示。

表2 dRN统计结果表

由表2可知,当前作动筒结构参数在考虑公差后,有不大于10%的概率出现卡环收缩后与外筒干涉的情况,其中,最大干涉量约为1mm。

本研究通过建立一套测定天然气中重组分对MDEA溶液脱硫性能影响的室内实验装置,研究不同重组分对MDEA溶液吸收性能的影响规律,采用多因素方差分析筛选关键因素,并判定其影响程度大小,采用人工神经网络建立天然气中重组分不利影响的预测模型,准确找出天然气中重组分不利影响与相关因素之间的隐藏关系,并确保此预测模型的误差小于10%。

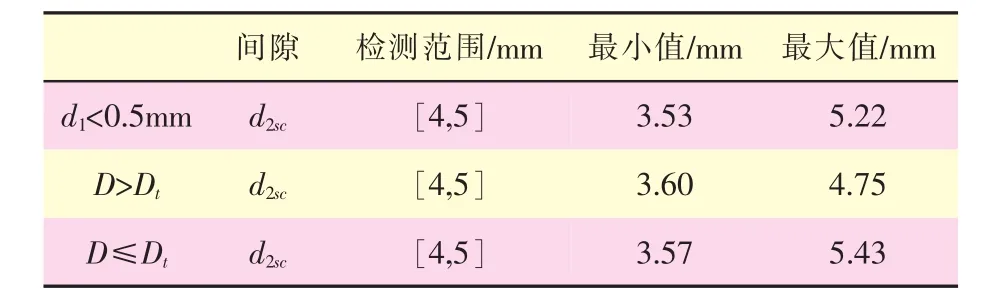

作动筒装配要求如图5所示。

图5 装配要求图

由图5可知,当d1=0.5mm时,必须保证d2=4±0.5mm。

由式(1)~式(5)可得

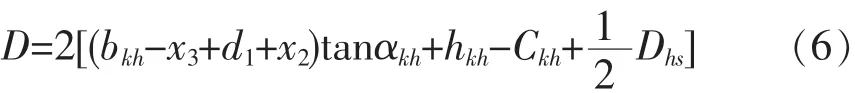

计算d2,当D≤Dt,d1=0.5mm 时,统计满足要求的次数,结果如表3所示。

表3 d2统计结果表

由表3可知,当前尺寸参数及公差要求并不能100%保证满足装配间隙要求,合格率仅80%左右。

图6 间隙实际测量示意图

实际装配时,没有设计专门检验工装,故图4所示配合要求无法检测,仅将保持器与活塞完全贴合,即d1=0时,测量d2,记为d2sc,如图6所示。检测时,若4≤d2sc≤5,则认为满足装配要求。

计算d2sc,统计相关结构,如表4所示。

由表 4 可知,当d1<0.5mm 和D>Dt时,d2sc范围与检验范围有重叠,说明当实际检测时,某一作动筒满足检测要求,但理论上作动筒在实际安装状态时并不一定满足设计要求,也无法排除卡环收缩后与外筒干涉情况。

表4 d2sc统计结果表

该问题作动筒d2sc=4.2mm,满足检验要求,但实际却出现啸叫故障。故当前检验方法不可靠。

实测另一无故障作动筒d2sc=4.9mm,而卡环收缩后与外筒干涉时最大d2sc=4.75mm,说明检测时,当d2sc偏上差时,有较大可能不会出现干涉情况。

3 解决措施

由上节分析可知,当前检测方法不可靠,故应设计工装测量安装状态d1和d2实际尺寸是否满足设计要求。如图7所示,设计一工艺筒,与活塞杆部件配合安装后即可测量d1,再根据图6测量d2sc,即可得到d2=d2sc-d1。

检测后,若d1<0.5mm,则必须修锉保持器与活塞配合端面,但修锉量有限制。

图7 安装状态d1测量示意图

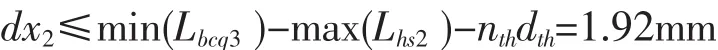

由式(1)~式(5)可得

假设修锉量为dx2,则当d1=0时

此时d3必须大于弹簧并圈尺寸。

弹簧直径dth=1.2mm,有效圈数为nth=11.5,同时考虑各尺寸极限偏差,则

故保持器端面修锉量不应超过1.92mm。

根据上述分析,对故障作动筒保持器端面修锉0.5mm,重新装配后进行试验,作动筒工作时未出现啸叫现象。

4 结论

通过对某卡环内锁作动筒啸叫故障分析可得出以下结论:

1)卡环收缩后与外筒间干涉导致作动筒运动过程中出现啸叫现象;

2)当前作动筒零部件尺寸和公差要求无法100%保障设计间隙要求,需装配时对零件进行修锉或更改零件设计;

3)当前作动筒间隙检测方法不可靠,需增加工艺筒,分步骤完成间隙检测;

4)通过尺寸链分析,修锉保持器与活塞配合的端面,可以避免作动筒啸叫现象,并得到试验验证。