某型飞机起落架支柱内壁腐蚀问题分析

2019-11-13黄志军赵振贵邹衍傅琳辉

黄志军,赵振贵,邹衍,傅琳辉

(航空工业洪都,江西 南昌,330024)

0 引言

起落架缓冲支柱是飞机的重要功能部件,用于吸收飞机着陆和滑跑时期的动能,其原理为活塞杆在支柱外筒的运动迫使支柱内的油液流过阻尼孔而产生缓冲阻力,支柱外筒的内壁属于运动摩擦表面,其表面质量对起落架的缓冲性能具有很大影响,也是影响起落架使用寿命的重要因素。某型飞机在定检分解检查中发现多个支柱外筒内壁存在坑点腐蚀的现象。根据其腐蚀表面特征,调研外场使用维护过程,结合故障件的理化分析结果,并通过环境模拟试验,确定了外筒腐蚀的原因,提出了支柱外筒腐蚀问题的解决措施。

1 腐蚀情况

起落架缓冲支柱为油气混合式,充填介质为15号航空液压油和氮气,上部为气腔,下部为油腔,起落架放下后,静置的情况下,油液面在充气嘴附近。支柱外筒材料为30CrMnSiA。

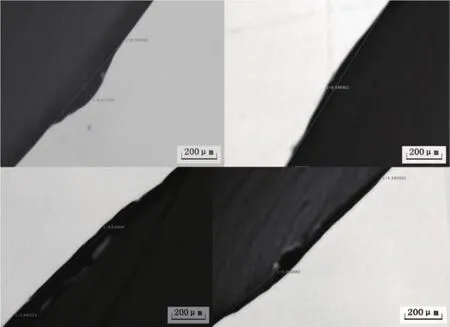

如图1、图2所示,外筒内壁上端充气嘴附近均有较严重的腐蚀坑群,腐蚀坑约占筒壁半个周长并已连为一片,腐蚀点散布面积大,分布相对均匀,腐蚀部位主要位于支柱外筒上端,腐蚀点以充气嘴为中心扇形分布。

下部与液压油接触的内壁未发现腐蚀现象,油液起了油封的作用。与圆筒焊接在一起的上接头内腔未发现腐蚀现象,这是由于上接头与圆筒共同进行热处理后不再进行精加工,保留了热处理后的氧化层,起到了防护作用。

2 原因分析

2.1 腐蚀深度测量

从表面特征看,故障件腐蚀的类型为点蚀。选取一件故障件,在腐蚀部位选取了4个有代表性的腐蚀点,经金相方法测得其腐蚀深度约为:1#0.077mm、2#0.047mm、3#0.034mm、4#0.055mm,如图 3所示。 可以看到,腐蚀现象已发展较深。

图1 支柱外筒剖开后的宏观形貌

2.2 能谱分析

从故障存在的部位可以看到,该处未浸在液压油中,处于压缩气体室一段,对坑点处进行能谱分析(如图4),可见该缺陷处含有较高的氧,因此可判断该缺陷为有氧腐蚀所致。

图2 腐蚀点分布形貌

图3 腐蚀深度测量

外筒内壁精加工后不进行表面处理,如不对零件进行油封,在大气环境中裸露状态下易产生腐蚀。缓冲支柱内要求填充的气体为氮气,一般情况下不容易产生腐蚀,但填充的氮气不可避免含有少量杂质,且从调研了解的情况看,因充气设备中无气体干燥装置和对残留空气的排出装置,压缩气室内还会存在氧气,在充气条件不好时,还难免会带入水分,在高压下会凝结成水珠附在支柱外筒气室内壁,而气室内壁的精加工表面在有氧的情况下具备了有氧腐蚀的条件。

氧腐蚀一旦形成,就很难阻止腐蚀过程的继续,其原因是:在腐蚀点上,由于腐蚀产物的阻挡,水中溶解氧扩散到这一点的速度减慢,形成了腐蚀点四周氧的浓度大于腐蚀点上氧的浓度,腐蚀点四周成为阴极,腐蚀点(金属表面某点)成为阳极,阳极(Fe)在腐蚀中被消耗,其产物Fe2+会缓慢地通过腐蚀产物向水中扩散,与水中的相关物质继续发生电化学反应,产生新的腐蚀产物,氧腐蚀就这样继续下去。

图4 能谱分析

2.3 油样分析

对故障件支柱内的15号航空液压油进行了酸值和水份检测,检测结果如表1所示。检测结果证实支柱内确实存在水分。

2.4 腐蚀对比试验

为进一步分析确定故障原因,进行了不同湿热环境下外筒腐蚀模拟对比试验。

按零件图纸要求加工完成2件试验件,将2件故障件外筒内表面重新搪磨至图纸要求。从这4件零件中分别切取100mm长的圆筒,按圆周切成四等份试片,共得 16 个试片,分别编号 11、12、13、14;21、22、23、24;31、32、33、34;41、42、43、44。

模拟试验一:试验温度为35±2℃,相对湿度为50±3%,放入第一组的 11、12、21、22、31、32、41、42 试片,观察记录试片内表面情况。

模拟试验二:试验温度为35±2℃,相对湿度为90±3%,放入第二组的 13、14、23、24、33、34、43、44 试片,观察记录试片内表面情况。

腐蚀对比试验结果见表2、表3。

表2 起落架外筒耐湿热试验对比表(35℃±2℃,50%±3%)

表3 起落架外筒耐湿热试验对比表(35℃±2℃,90%±3%)

腐蚀对比试验说明了结构钢30CrMnSiA裸露在空气中必然会发生腐蚀。在湿度较大(90%RH)的情况下、很短的时间(5小时)内表面就出现了腐蚀点;在湿度较小(50%RH)的情况下,出现腐蚀的时间要长(24小时),且腐蚀扩展速度比大湿度条件下慢,同组试片出现腐蚀时间的差异与试片表面状态(表面光洁度、划伤)的差异有关。

3 解决措施

从上述分析看,外筒内壁发生腐蚀的主要原因是接触了含有水分和氧气的空气。因此防止外筒内壁腐蚀的根本在于隔离水分和氧气,措施如下:

1)外筒零件精加工后及时做好油封工作,防止已产生腐蚀源的零件装机;

2)对超油封期的备件及时进行重新油封处理;

3)进一步完善充气条件,增加气体干燥设备。

4 结论

起落架支柱外筒出现腐蚀问题,主要原因是充气条件的不完善,使得支柱内充填的氮气含有氧气和水分,无表面处理的外筒内壁在氧气和水分的条件下发生了电化学腐蚀。外筒内壁发生腐蚀,腐蚀产物会污染油液,影响缓冲性能,腐蚀部位还会削弱外筒强度,容易产生应力集中,长期使用容易出现裂纹,影响飞机安全。目前大部分飞机起落架都采用油气混合式缓冲支柱,在外场使用中容易出现类似的腐蚀问题,可采取同样的措施来延缓起落架支柱腐蚀的出现,提高起落架使用寿命。