农用子午线轮胎成型机胎体移送装置优化设计

2019-11-11伊启中

伊启中

摘要:针对农用子午线轮胎成型机胎体移送装置存在的不足,提出对夹持爪组件节材减重和减少夹持爪数量两种优化方案并进行有限元分析。分析结果是,节材减重方案在Von Mises应力和最大主应变两个方面均满足要求,方案可行;减少夹持爪数量方案,由于减少夹持爪数量导致胎体变形大,该方案不可行。

Abstract: In view of the shortage of the transfer device of the tire body in the agricultural radial tire building machine, two optimization schemes are put forward to reduce the weight and quantity of the gripper and the finite element analysis is carried out. The results show that the material saving and weight reduction scheme can meet the requirements of Von Mises stress and maximum principal strain. The scheme of reducing the number of gripper is not feasible because the reduction of the number of gripper leads to large deformation of the matrix.

关键词:农用子午线轮胎成型机;胎体移送装置;优化;Abaqus

Key words: agricultural radial tire building machine;tire body transfer device;optimization;Abaqus

中图分类号:TQ336.1 文献标识码:A 文章编号:1006-4311(2019)27-0148-03

0 引言

轮胎是农机装备常用的部件,其中子午线轮胎因其具有接地面积大、对土壤压实小、增加拖拉机牵引力、降低拖拉机油耗,是节能环保型产品[1]。目前,子午线轮胎已经占据了国内外轮胎市场的绝对主流[2]。

福建建阳龙翔科技开发有限公司是一家集科研开发、生产制造于一体的创新型企业,专注于开发轮胎成型机。该公司开发的二段一次法子午线轮胎成型机[3]和巨型农用轮胎成型机胎体移送装置[4],既保证了产品质量、降低劳动强度,又明显提高了巨型农用子午线轮胎的生产效率。胎体移送装置是将在一段机成型鼓上完成胎料贴合的轮胎胚胎(即胎体)接取并传送至二段机贴合鼓上的中间装置,目前,胎体移送装置存在重量较大、费材耗能的问题。本文针对该公司生产的某型号农用子午线轮胎成型机胎体移送装置,提出优化方案并进行有限元分析,判断优化方案的可行性。根据分析结果,在保证机械强度和使用性能前提下,实现节材降耗。

1 胎体移送装置

胎体移送装置通常包括环体、夹持爪组件、伺服电机组件、底板等主要零件组成,如图1所示。其中,夹持爪组件主要包括夹持片、导柱、转接座、齿条等零件,如图2所示。工作时,伺服电机组件带动齿条运动,驱动转接座、导柱、夹持片运动,最终通过夹持爪组件伸缩实现对胎体的夹持与松开。

2 优化方案提出

目前,胎体移送装置共有夹持爪组件12件,本文将从夹持爪组件的节材减重和减少数量两个方向对其进行分析,研究优化方案的可行性。

2.1 方案1:节材减重

夹持爪组件中导柱的形状是尺寸为324×200×80mm的长方体,拟将中间挖空为一个矩形通孔,如图3所示,挖空后分析其力学性能是否满足要求。

2.2 方案2:减少数量

减少夹持爪组件数量,从当前的12组减少为10组,此时需对胎体进行主应变分析和变形分析。

3 有限元分析

本文应用Abaqus有限元软件对方案1夹持爪组件优化前后的结构设计和方案2减少夹持爪数量时胎体变形情况进行有限元分析。

3.1 前置处理

夹持爪组件材料为45钢,屈服强度为355MPa,密度7.85kg/m^3,弹性模量210GPa,泊松比0.269,载荷:夹持片左侧面均布载荷0.10MPa;胎体在外侧圆周均布12片截面尺寸为500×250mm的夹持片,均布载荷0.1MPa,如图4所示。

3.2 结果分析

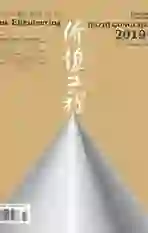

方案1:图5、图6分别为夹持爪组件优化前后设计方案的Von Mises应力和最大主应变分析结果。

从图5可以看出,夹持爪组件优化前和优化后的最大Von Mises应力分别为188.1MPa、208.1MPa,最大应力集中在导柱和夹持片连接处靠近有方孔一侧,优化后Von Mises应力增加10.63%。对于45钢,其屈服极限σs为360MPa(20℃),因此优化前后的两种结构方案均能满足强度要求。

然后,对夹持爪组件优化前和优化后的重量进行分析。单个夹持爪组件优化前体积为1.0236321e+07mm^3,质量为79.843kg;优化后体积为7.5637732e+06mm^3,质量为58.997kg,单组夹持爪组件减重20.846kg,12组总减重为250.152kg,减重幅度26.11%。

从图6可知,夹持爪组件优化前的最大主应变为0.0005107,优化后为0.0005522,优化后最大主应变增大8.13%。根据上述可知,优化后Von Mises應力增加10.63%,而优化后最大主应变增大8.13%,最大主应变的增幅小于Von Mises应力的增幅,因此该方案可行。

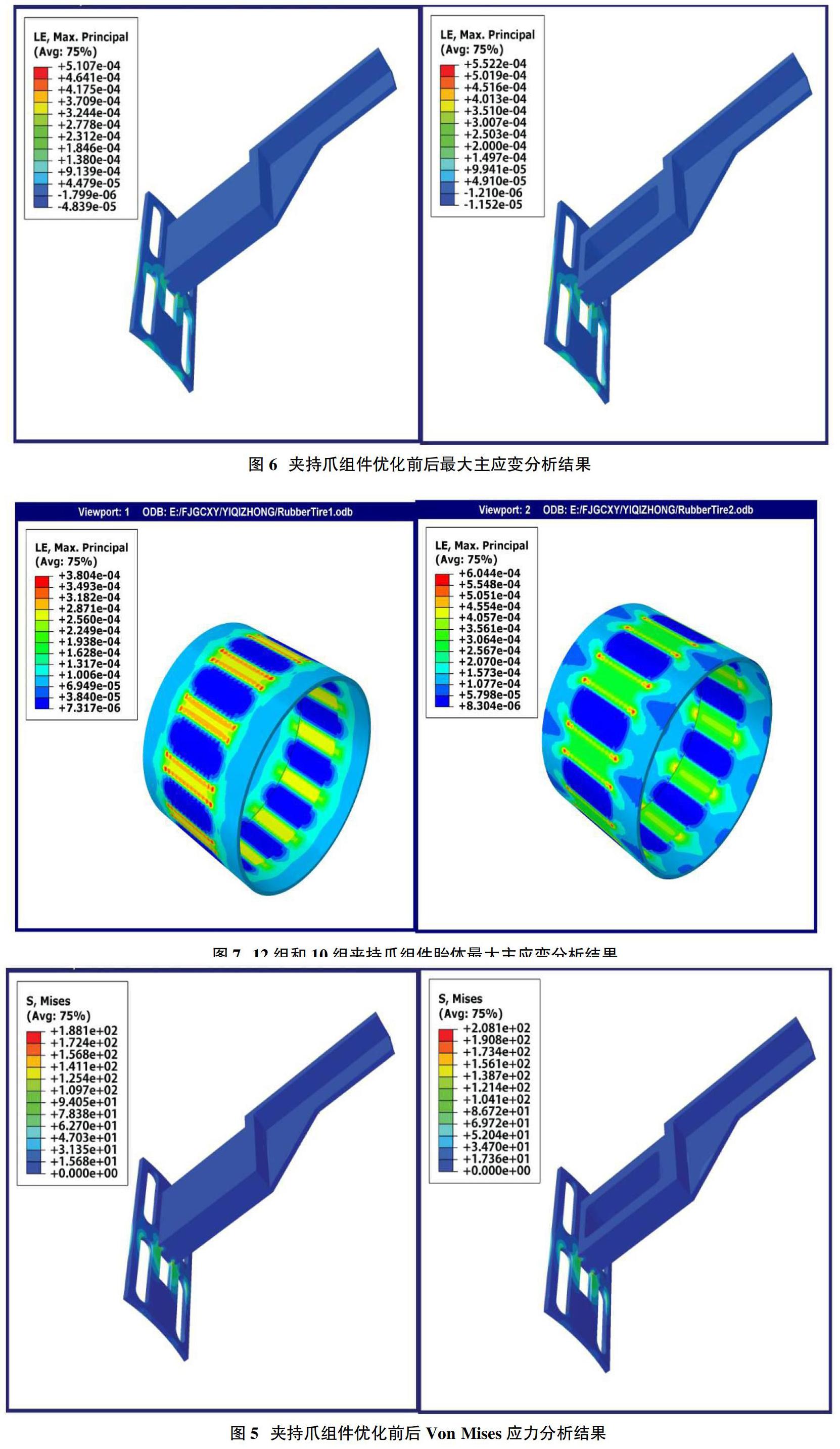

方案2:图7为当夹持爪组件为12组和10组时胎体的最大主应变分析结果。当胎体从一段机成型鼓通过胎体移送装置传送至二段机贴合鼓时,在夹持片的作用下胎体产生变形。当胎体移送装置设计为12组夹持爪组件时,变形较均匀且较小,最大主应变为3.804e-4;当胎体移送装置设计为10组夹持爪组件时,变形集中于夹持片与胎体接触的两端,此时最大主应变为6.044e-4。这样造成胎体变形大且不均,因此该方案不可行。

4 结论

本文从节材减重和减少数量两个角度对胎体移送装置进行优化,有限元分析结果表明:①节材减重方案,优化前和优化后的夹持爪组件在均可满足强度要求的前提下,优化后减重250.152kg,减重为26.11%,该方案可行。②减少数量方案,当夹持爪数量由12改为10时,其力学性能不能满足要求,而且胎体的变形达到,变形较大,该方案不可行。

通过对胎体移送装置的优化,在材料、生产、运输、使用等环节中实现节材降耗,具有较好的经济效益和社会效益,也与创新协调绿色开放共享的新发展理念相吻合。

参考文献:

[1]李明明,石秀丹.子午线轮胎将是农机应用的趋势——访中国农业机械化科学研究院拖拉机专家陈永毅研究员[J].农业机械,2012,42(22):89-90.

[2]罗礼培,王晓慧,杨文波.浅谈我国车用子午线轮胎发展现状及发展趋势[J].汽车工业研究,2016,23(08):41-44.

[3]戴造成,沈国雄,刘杰.二段一次法子午线轮胎成型机.中国专利,204640836U,2015-05-23.

[4]戴造成.巨型农用轮胎成型机胎体移送装置.中国专利,205326319U,2016-02-01.