某涡旋膨胀机曲轴的静态分析及优化

2019-11-10夏鸿洲王志刚马竞男

夏鸿洲 王志刚 马竞男

摘 要:对涡旋膨胀机曲轴结构强度的分析有利于提高膨胀机的效率,本文通过SolidWorks软件建立了涡旋膨胀机曲轴的有限元模型,并结合ANSYS Workbench软件对其进行应力和变形分析,又在此基础上利用DOE优化算法对曲轴结构进行了多参数优化设计,从而提高了曲轴的结构性能,为曲轴的优化设计提供了参考。

关键词:涡旋膨胀机;曲轴;有限元分析;优化设计

中图分类号:TH133文献标识码:A

Static analysis and optimization of crankshaft of a vortex expander

Xia Hongzhou 1,2 Wang Zhigang 1,2 Ma Jingnan3

1.Tianjin key laboratory of advanced mechanical and electrical system design and intelligent control Tianjin 300000;

2.school of mechanical engineering,tianjin university of technology Tianjin 300384;

3.Tianjin yixin environmental protection engineering company Tianjin 300403

Abstract:On the analysis of the scroll expander of the crankshaft structural strength is beneficial to improve the efficiency of the expander,this article through the SolidWorks software to establish the finite element model of the scroll expander of the crankshaft and connecting with the ANSYS Workbench software on the stress and deformation analysis,and based on the use of DOE optimization algorithm for multiple parameters optimization design was carried out on the crankshaft structure,thus improve the performance of the structure of the crankshaft,provides reference for optimization design of crankshaft.

Key words:Vortex Expander;Crankshaft;Finite Element Analysis;Optimum Design

渦旋膨胀机属于容积型膨胀机,凭借其结构简单、运动部件少、噪音低和气体力矩波动小等优点在处理中小气量上有着其它膨胀机无法比拟的高效率。[1]涡旋膨胀机的主要零部件包括动静盘、曲轴、十字滑环、平衡铁、主副轴承、支架和防自转结构等,零部件的综合性能都会对涡旋膨胀机的效率和工作可靠性产生一定程度上的影响。[2-3]

曲轴滑动轴承和角接触轴承之间的距离和曲轴的受力状况对曲轴的刚度和工作性能有着直接的影响。[4]所以在涡旋膨胀机曲轴部件设计中的关键问题是如何合理的选择跨距、曲轴的轴径和长度。本文将轴承对曲轴的约束通过ANSYS中的虚拟轴承来代替进行模拟计算,这样可以更加真实的计算出曲轴的受力变形情况。在进行了有限元分析之后,可以对曲轴进行进一步的优化来减小曲轴的应力,提高曲轴系统的使用寿命,进而使膨胀机的整体性能得到提高。[5]

本文以某系列涡旋膨胀机曲轴-轴承系统为研究对象,首先对曲轴偏心段受到的径向气体载荷进行计算,然后建立其有限元模型,对曲轴和轴承系统进行应力和变形分析,最后,在此基础上利用DOE算法对曲轴和轴承系统进行优化设计。

1 计算气体载荷力

变截面涡旋盘基本几何参数为:基圆半径 Ror=2.8mm,涡旋型线终止展角Φ=4.8π 涡旋齿高h=33mm,开始排气角θ=269°。可由相关理论公式[6-7]计算涡旋盘在排气角位置时的最大切向气体力Ft=352.4 N,而法向气体力较小,可以忽略不计。

2 曲轴的有限元模型

曲轴的轴向刚度一般都很大,而且曲轴的横向振动特性影响又很小,本文为了简化有限元分析过程,采用ANSYS软件自带的两个轴承来约束曲轴进行模拟。曲轴的材料为40Cr,其属性参数如下:

本文通过SolidWorks软件建立曲轴三维实体模型图,并导入Ansys workbench进行曲轴的应力分析,曲轴的两个轴承由Workbench中的轴承来代替分析,如图1所示:

利用ANSYS Workbench软件对曲轴的实体模型进行网格划分,曲轴的网格均采用非结构化网格划分,均为六面体网格,通过分析,网格的质量均在合理的范围内,网格划分后的模型如下图所示:

3 施加载荷和约束

(1)将最大切向气体力作为工作载荷施加在曲轴偏心段的中心位置,方向为沿X轴方向。

(2)滑动轴承和角接触轴承均采用ANSYS自带的轴承来代替,角接触球轴承的刚度为18000N/mm,滑动轴承的刚度为23000N/mm。

4 有限元分析结果

通过ANSYS对曲轴加载气体径向力,进行有限元分析,下图为曲轴应力云图和X轴方向的位移云图:

5 曲轴-轴承系统多参数优化

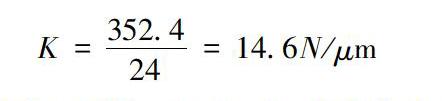

由图3和图4可知:曲轴-轴承系统的最大应力值约为807 MPa,位于偏心段和同心段的过渡处。曲轴的最大位移变形为曲轴偏心段的最前端,X轴方向最大位移变形值约为24μm。根据上述有限元分析结果,计算曲轴在X轴方向的静刚度为:

K=352.424=14.6N/μm

曲轴优化的数学模型。在本文中已知曲軸的总长度、轴承类型和载荷等参数已经确定,则影响曲轴挠度的因素只能是前后轴承之间的跨度,可以通过优化曲轴的跨距,来求得曲轴的最大静刚度。

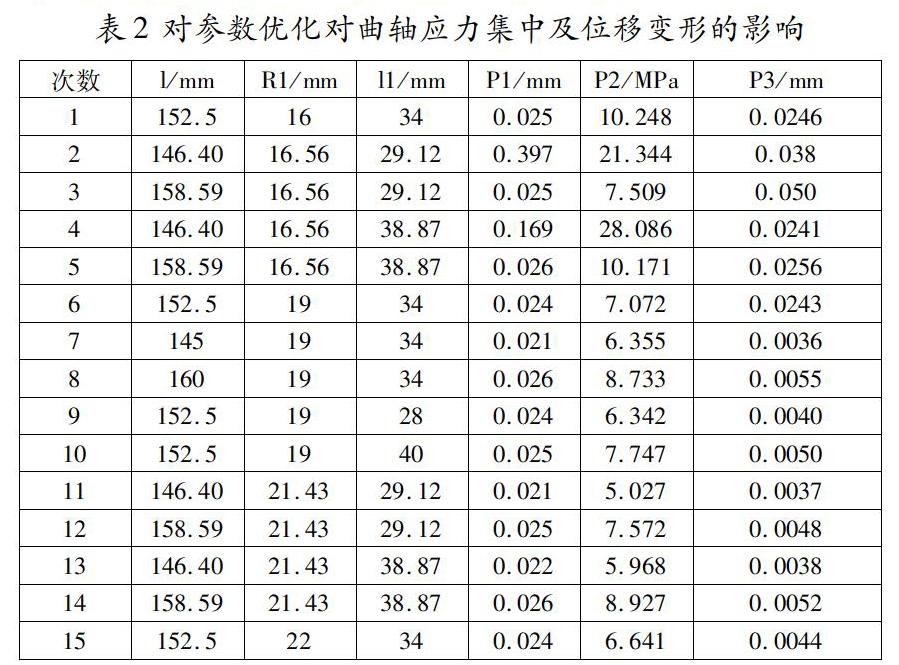

首先在ANSYS workbench中建立曲轴的参数化模型。输入参数有轴承之间的距离l、偏心轴的轴半径R1和l1,输出参数有总位移变形P1、曲轴的应力P2、曲轴X轴方向上的变形P3。本文利用DOE优化算法进行多目标参数优化。[8]

曲轴优化的数学模型:

6 优化结果

根据表2中的数据分析可知,当曲轴跨距l=145mm、轴半径R1=19mm、轴长l1=34mm时,曲轴上沿着X方向的位移变形最小,所受应力最小,其变形量为3.6μm,受到的应力为635MPa。与原来的初始应力8.07MPa相比减小了很多,与原来的初始静刚度14.7N/μm相比也有所提高。

7 结论

(1)本文通过建立合理的有限元分析模型,对曲轴静刚度进行了有效的有限元分析,并对曲轴-轴承系统进行多目标参数优化。有效降低了曲轴所受应力,减小了其位移形变,提高了静向刚度。

(2)对曲轴的分析优化可以减小涡旋膨胀机在使用过程中的磨损,使涡旋膨胀机更加平稳的运行,延长其使用寿命。

参考文献:

[1]朱兵国.涡旋膨胀机的数学模型及实验研究[D].2016.

[2]刘涛,吴军,王琴霞,等.复杂三维曲面涡旋零件的精度检测[J].机械制造,2014,52(8):78-80.

[3]刘涛,王琴霞.基于圆弧插补法的变截面涡旋盘的数控加工[J].机械制造,2014,52(9):43-45.

[4]胡萍,王珍,赵之海,等.基于模态分析的涡旋压缩机曲 轴固有特性研究[J].压缩机技术,2007(6):5-7.

[5]宋天虹,郑尚书.涡旋压缩机曲轴动力特性研究[J].石油化工设备,2013,42(s1):18-21.

[6]刘涛,邬再新,芮执元.一次曲率半径函数涡旋重构型线 动力学特性[J].农业机械学报,2011,42(3):213-218.

[7]刘涛,任冠林,孟鹏飞,等.组合型线的涡旋压缩机几何参 数设计[J].压缩机技术,2007(1):1-3,7.

[8]刘涛,刘袁帅.某涡旋压缩机曲轴-轴承系统的静态分析及优化[J].2016,54(626),24-26.