水冷夹套器壁过热损伤的失效分析

2019-11-08

(天津大学 化工学院,天津 300350)

0 引言

夹套常常作为反应釜、煅烧炉或者换热器的关键元件与主设备共同构成多腔容器[1],被广泛应用在各类压力容器中,用来对设备或者物料进行冷却或加热[2-4]。夹套内一般通冷却、加热介质,如水或者工艺需求的工作介质,为主设备的反应、混合、冷却等过程提供合适的温度。根据结构形式,夹套可以分为筒状夹套、带状夹套和环形夹套;根据功能,夹套可以分为加热夹套、冷却夹套;根据安装位置,夹套又可以分为外壁换热夹套和内壁换热夹套。为使夹套能提供合适的换热效率,夹套内的冷却水应具有较高的流速,这就要求给冷却水进口提供一定的压力。

由于压力与较大的温度梯度的作用,在某些操作不当时夹套会出现失效,影响设备的安全运行。夹套最常发生的失效形式有裂纹[5-6]、熔融、高温蠕变和腐蚀等[7-9]。其中,裂纹是夹套最频繁、也是最严重的失效形式之一,裂纹本身所带来的泄漏问题轻则会致使介质流体外泄,重则能造成所在生产区域发生剧烈爆炸。如气化炉中的夹套一旦泄漏,所产生的一氧化碳在高温下会产生严重的爆炸事故;而高温蠕变和腐蚀又会造成设备出现强度不足,从而出现裂纹。另外,由于夹套内外的高梯度温度无法避免,因操作不当发生的器壁熔融问题也时有发生。

某厂电煅炉采用水冷夹套对高温石油焦物料进行冷却换热,高温煅烧的目的是将碳制原材料通过高温加热进行石墨化,以增加碳制材料的导电性,最终转化为优质的碳素材料。该电煅炉在运行过程中,夹套外壁面出现了烧透、熔融的现象,并导致炉体破裂、物料喷飞,如图1所示。

(a)外壁熔瘤

(b)环向烧透

从破坏部位可见器壁表面分布大量球形熔瘤,为典型的金属表面局部融化遇冷凝固形成;器壁表面有大面积熔液流动迹象,为典型的金属表面较大面积融化所致;裂缝为环向非平齐破口,处于高温物料最先接触的器壁位置,破口向下有大面积片状熔瘤。此次失效初步分析认为是因为冷却水进水压力不足,不满足换热要求,导致了金属器壁局部温度过高,并且器壁在热应力作用下膨胀减薄,最终在高温物料摩擦下发生了熔融。为确定失效原因,本文对该水冷夹套进行数值模拟分析,研究在失效工况下,冷却水夹套内充水分布以及器壁受热状态,并对设计条件下冷却水夹套的器壁温度分布进行分析,提出最小供水压力,以保障夹套设备的安全运行。

1 炉体水冷夹套冷却系统

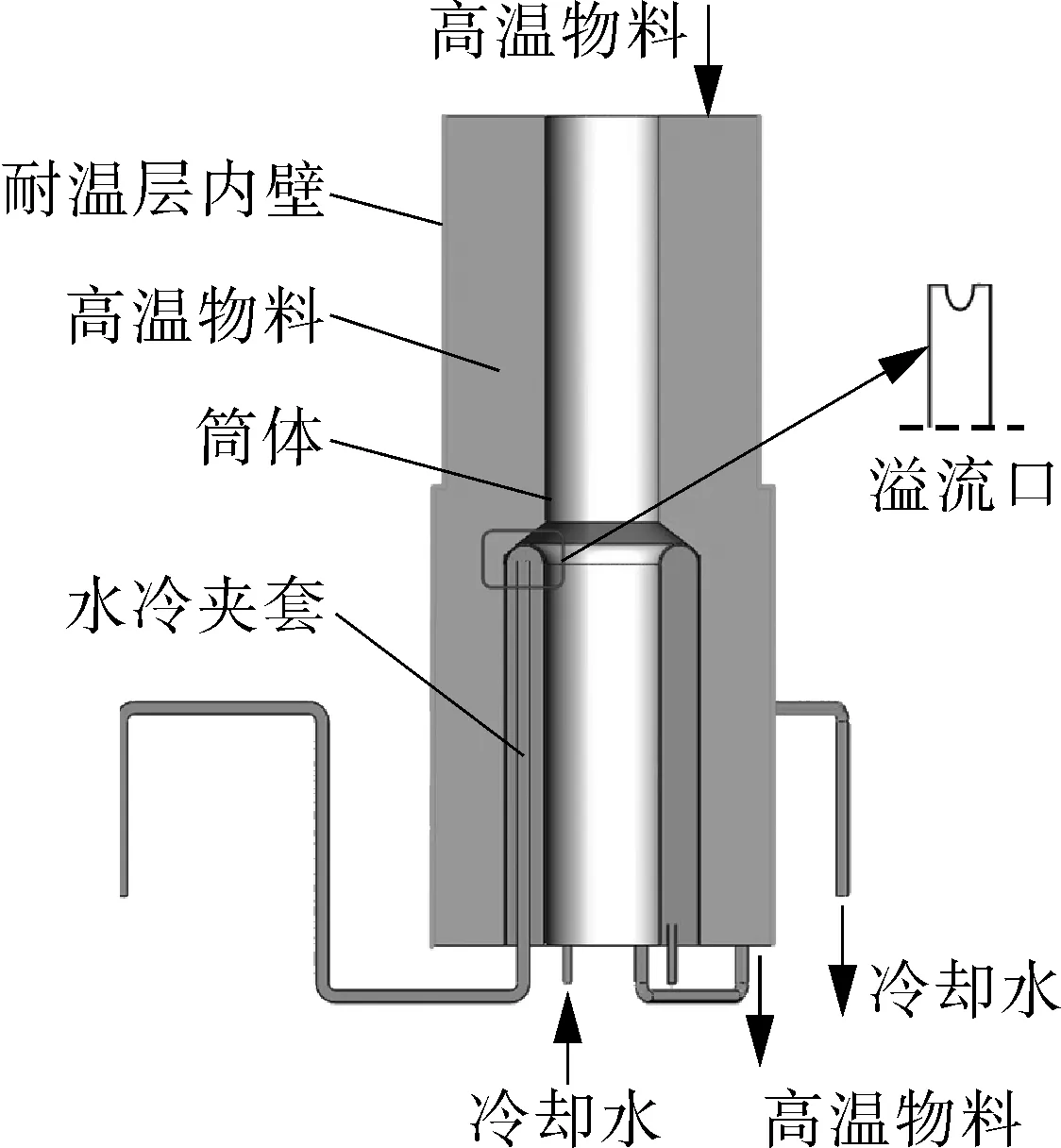

炉体水冷夹套冷却系统由筒体、水冷夹套、耐温层等构成。其中冷却水夹套由Q345制造,内部通冷却水,外部为高温物料;高温物料由上而下堆积流动,与夹套外壁紧密摩擦接触;冷却水通过夹套间壁实现对高温物料的冷却,如图2所示。水冷夹套由均布的3个进出口构成,并且夹套内部空间也呈轴对称。

图2 水冷夹套冷却系统结构示意

电煅工艺过程高温石油焦物料从上进料,在重力作用下,缓缓向下流动,进入内外电极板之间,充当电阻,将流过的电流转化为热能,使炉体内部形成高温煅烧区。如图2所示,夹套仅仅存在物料流动的下半部分,上半部分是高温加热区,用以完成对石油焦物料的高温煅烧;下半部分是冷却区,用以冷却煅烧后的物料,使物料流出时温度满足要求。

2 模拟模型建立

2.1 几何模型建立与离散

(a)高温物料流域离散

(b)夹套内区域离散

(c)夹套固壁离散

炉体水冷夹套系统涉及到冷却水和高温物料的间壁换热,因此建立的几何模型包含3个部分,分别是夹套内冷却水、高温物料和夹套固壁。其中,高温物料区域是取炉体顶部以下、出料口以上,以及保温层围成的部分。考虑到结构的环向周期性,选取总体结构的1/3建模。

对应于几何模型,也需要划分为3个计算区域以进行流固热耦合计算。由于在靠近换热壁面处,夹套壁网格尺寸较小,为保证传热计算精度,在模型离散时需要做网格渐变处理,以保证从壁面向外的网格尺寸不出现大幅跨越,故选择非规则的六面体网格。网格划分见图3,离散网格节点数924 958,单元数884 100。网格质量采取偏斜率表示,平均偏差率0.138,标准差0.110 8。

2.2 物料参数

在热场分析中,物料的自身温度很高,且因与夹套外壁剧烈摩擦而流动缓慢,因此,忽略流动过程中由于自身黏性阻力引起的热量。此外,高温物料是粒径为2 mm左右的颗粒,为非标准物质,因此在计算过程中需要定义高温物料特性参数:物料密度720 kg/m3,比热2 000 J·kg/K,热导率6 W/(m·K),黏度1 Pa/s。

2.3 边界条件

边界条件部分取自设计工艺参数,部分基于以下假设:

(1)在传热计算中,不考虑热辐射对温度降低的影响;

(2)内侧为封闭空间,因此假设物料内部侧面为绝热壁面。

炉体顶部为温度核心区,温度高达2 800 ℃,截取核心区以下为计算域时,设置内侧物料入口温度为核心区温度,可以保证炉体任意界面的热通量与实际一致,从而保证冷却夹套的热边界符合实际。分别计算失效工况和设计工况,这两种工况对应操作参数如表1所示。

表1 操作参数

2.4 模型设定

为计算夹套器壁的温度场,需要对热物料-冷却水以及器壁进行热耦合分析。换热部分计算采用VOF模型,考虑空气-水两相同时存在,湍流模型采取典型k-ε模型,瞬态求解算法。时间步长设定为0.001和0.01,收敛标准为0.001,采用稳态计算传热过程。由于高温物料为密堆细小颗粒混合物,反应时会进行极其缓慢的流动,流动过程属于颗粒流,但颗粒流模拟计算过程复杂,在处理颗粒运动行为时存在大量的半经验公式,使得模拟结果偏差较大。当颗粒流动如布朗运动、颗粒弹性碰撞、颗粒变形等的颗粒特性表现不明显时,特别是颗粒运动速度偏低、颗粒间相对位置固定时,可将其简化为具备相同密度、热容和导热的流体进行计算。

3 结果分析

3.1 水冷夹套内充水状态

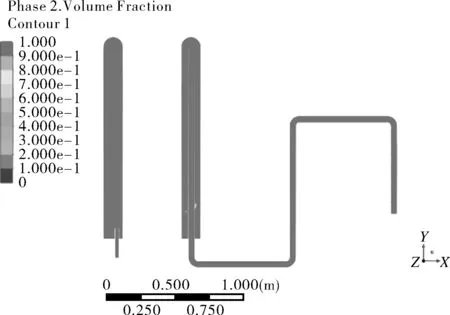

为了直观地展现夹套的填充状态,选择计算模型的3D液面分布图进行描述。图4是事故工况下冷却水进水开始到最终达到稳定的流动过程。

(a)失效工况

(b)正常工况

图5 夹套内冷却水分布云图

从图4可以看出,由于进口压力非常低,虽然水液位能够到达最低溢流线,但是不足以使水相完全充满夹套空间,液体上面还有气相空间。另外,在出水管内液位上升过程中,内部被密封的一段气体内部压力会上升,此时进入流量逐渐下降,直至气柱内部压力加上静压等于进口压力,通过进水口的流量为零,此时系统处于平衡状态。虽然有一定的进水压力,但出水管无流量流出,进水口也不再进入冷却水,图5(a)为最终失效状态冷却水分布云图,夹套内上方气相空间非常明显。

此外,还分析了在设计工况0.1 MPa的进水压力下夹套内充水状态,其结果如图5(b)所示。结果表明,冷却水在4 s内即可完全充满整个夹套,冷却水的体积分率分布夹套内部的气体最开始被顺畅排出,后面被缓慢夹带出,最终不会存在气体。

3.2 夹套器壁受热分析

图6为事故工况下夹套外壁温度分布云图。可以看出,温度整体从上向下呈逐渐降低的趋势,其中在820 mm的高度上下出现的片状低于周围温度的区域是受到夹套内部水流状态的影响,温度最高点位于图中3个十字点处,最高温度为1 379.25 ℃(1 652 K),远远超出了水冷壁材料钢材所能承受的温度,并且已经接近材料的固相线,再加上高温物料碰撞摩擦、内压等外部因素,极易出现高温融透的现象。此外,在0.1 MPa进水压力下,夹套外壁的温度分布云图如图7所示,在水完全充满夹套时器壁最高温度为557 ℃,远低于事故工况下的器壁温度,在此温度范围内不会发生熔融。

图6 事故工况下夹套外壁温度分布云图

图7 设计工况下夹套外壁温度分布云图

4 结论

本文针对某炉体水冷夹套冷却系统中水冷夹套失效事故,通过对炉体冷水夹套进行热耦合分析,结合器壁失效后的表观形貌,研究了夹套器壁失效的原因,得到如下结论。

(1)在事故工况进水压力0.025 MPa下,冷却水无法完全充满夹套内部,上部存在气相区域。气相区域的出现,严重影响了换热效率,致使气相空间所对应的夹套器壁出现局部超高温区域,温度高达1 379.25 ℃,并且在高温物料摩擦的外力作用下,金属器壁局部发生了融化、烧透,以致最终失效。

(2)在设计工况进水压力0.1 MPa下,冷却水可以完全充满夹套,夹套换热正常,此时夹套器壁温度最高557 ℃。

(3)建议此台设备的冷却水供水压力应控制在0.1 MPa以上,在此压力下,可以保障夹套换热安全运行,不会造成设备由于器壁温度过高导致的设备器壁融化或烧透。