国内前脱乙烷前加氢技术及催化剂的进展

2019-11-08卫国宾石瑞红毛祖旺

穆 玮,彭 晖,卫国宾,石瑞红,毛祖旺

(中国石化 北京化工研究院,北京 100013)

前脱乙烷前加氢技术在国内常作为石脑油蒸汽热裂解领域分离工段的一个选项,该技术在国内的应用晚于顺序流程后加氢及前脱丙烷前加氢。目前已工业化的仅有中国石油吉林石化分公司(简称吉林石化公司)和中国石油独山子石化分公司(简称独山子石化公司)引进的两套装置。两套装置均采用德国林德公司专利技术,使用的催化剂为德国CRI 催化剂公司的进口剂型。随着国内乙烯原料轻质化进程的发展,炼厂回收富乙烷气与进口乙烷相继成为重要的裂解原料,前脱乙烷前加氢工艺及催化剂有了更为广泛的使用空间。

本文从裂解原料多样化出发,概述了国内分离流程的发展,对比了加氢原料的变化,对国内引进催化剂的应用情况进行了总结与评述。

1 裂解原料

我国乙烯装置的裂解原料长期以原油馏分油为主,重组分比例偏高。1999 年,国内乙烯原料开始向轻质化方向发展,至2016 年,轻柴油占比降至9%,轻烃占比升至14%,占比最大的石脑油维持在48%。截至2018 年底,我国乙烯总产能达25.05 Mt/a。除原油馏分油外,还有两大类裂解原料,即天然气和炼厂气。受本土资源和国际市场影响,这两类原料在国内尚未得到大规模使用,天然气目前在裂解原料中占比仅4%。国外以石脑油为主要裂解原料的还有日本、西欧和亚太地区。而在油气资源丰富的地区(如北美、墨西哥、中东地区、印度尼西亚、马来西亚、澳大利亚)更多以乙烷作为主要裂解原料。美国是资源大国,交替采用过轻烃、石脑油、柴油、液化天然气等作为裂解原料。近年来,我国乙烯装置开始采用进口凝析油、轻烃等资源,在炼化一体化项目中,利用炼厂气等副产品生产烯烃。国内民营企业也在布局进口乙烷裂解制乙烯项目,已公布的项目共有13 家,乙烯总产能可达18.95 Mt/a[1]。

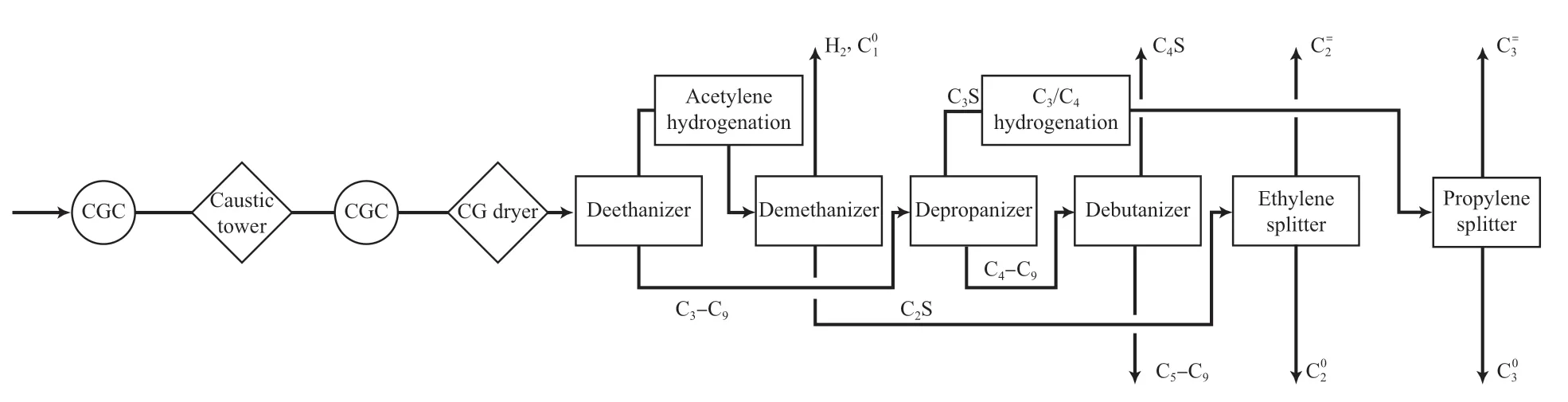

不同裂解原料经急冷、压缩工段后,裂解气组成有所不同[2],在以石脑油为裂解原料时,裂解气组成中C2及C2以下轻组分的摩尔分数在70%以上。不同的裂解原料,裂解气组成变化很大。原料越轻,裂解气中甲烷和氢气的含量越高[3]。分别以乙烷、轻烃、石脑油作为裂解原料时,压缩机入口裂解气的组成见表1。由表1 可知,随着裂解原料由石脑油向轻烃、乙烷过渡,裂解气压缩机进料中氢气含量大幅提高,C2馏分含量提高,在乙烯价格上涨时,具有显著的经济效益。美国受益于页岩气革命,采用乙烷裂解获得了大量廉价乙烯,为企业赢得了丰厚的利润。在我国也有很多企业计划采用乙烷作为主要裂解原料。

表1 压缩机入口裂解气的组成Table 1 Composition of CGC at compressor inlet

2 分离流程

在以石脑油、轻柴油为主要原料时,各乙烯装置多根据裂解原料、工艺条件、设备的改进以及装置规模等,对分离工艺进行选择[4]。目前,国内大型乙烯装置中,采用顺序分离流程的共有13 套装置,采用前脱丙烷前加氢工艺的共有15 套装置[5],采用前脱乙烷前加氢工艺的共有2 套装置。在2 套前脱乙烷前加氢装置中,吉林石化公司新乙烯的裂解炉设计为可裂解石脑油、柴油、加氢裂化尾油、气体乙烷和丙烷[6];独山子石化公司乙烯的裂解炉设计为可裂解石脑油、轻烃和液化石油气、循环乙烷和丙烷以及加氢裂化尾油[7]。

完全以天然气分离出的乙烷作为裂解原料的乙烯装置,国内目前尚在设计或建设中,还未有装置进入投产运行状态,13 家规划建设项目中所需的乙烷原料大部分计划采用进口,并以美国为主[1]。除天然气外,以炼厂气作为主要裂解原料的装置也很少。炼厂干气多以吸附、吸收、深冷分离和分凝分离的方式浓集乙烯,在炼厂干气综合利用中还开发了稀乙烯制乙苯技术。

目前已公布的乙烷制乙烯项目中,江苏新浦化学(泰兴)有限公司1.1 Mt/a 轻烃综合利用项目,分离流程采用前脱丙烷前加氢流程。宁波华泰盛富聚合材料有限公司700 kt/a 轻烃综合利用项目,包括600 kt/a 乙丙烷脱氢系统,分离流程采用前脱乙烷前加氢流程。连云港石化有限公司2.5 Mt/a 乙烷裂解制乙烯装置,分离流程采用前脱丙烷前加氢流程。其他计划采用乙烷裂解制乙烯或炼厂气裂解制乙烯的项目,目前尚未公示分离流程。

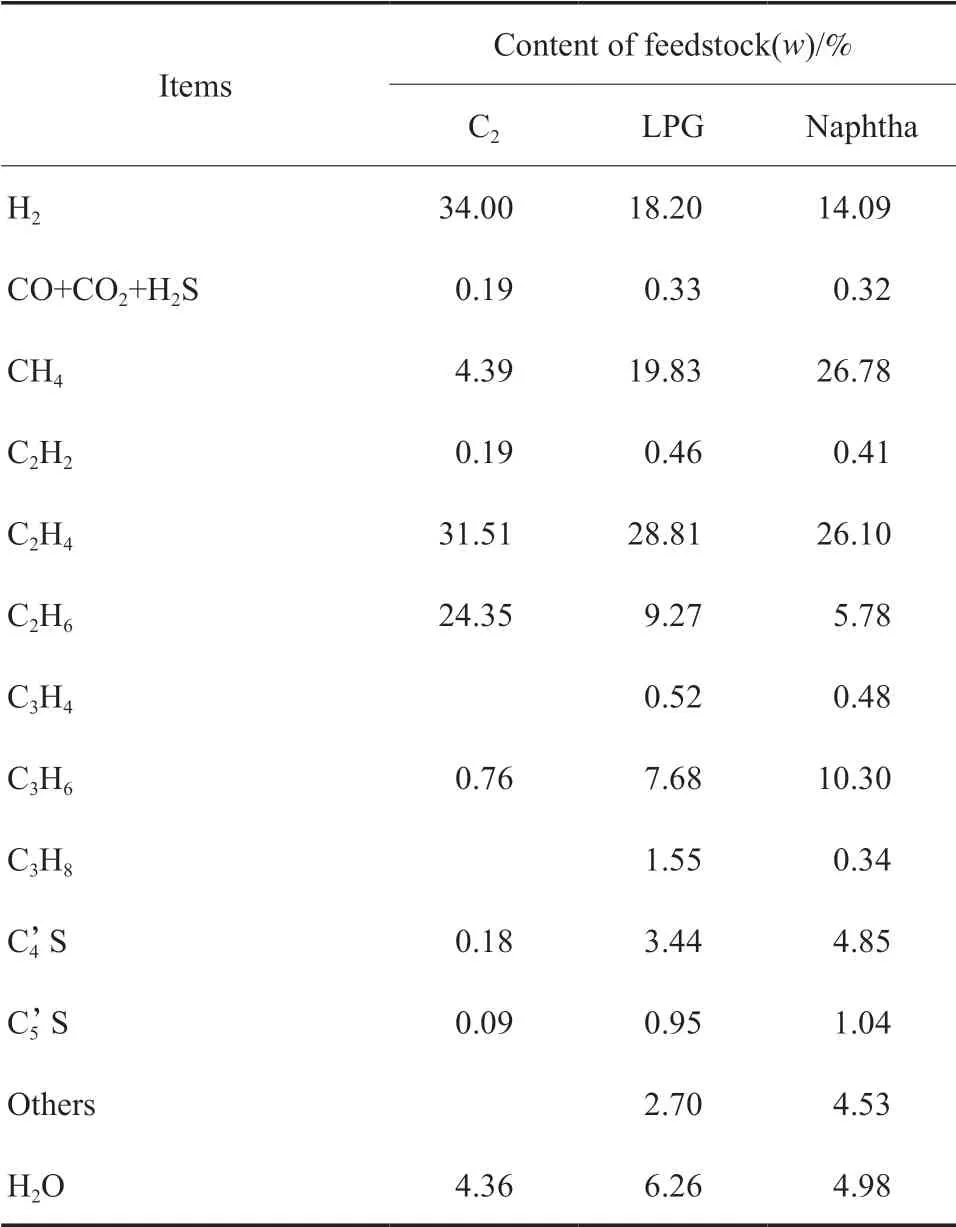

顺序流程与前加氢流程可按照加氢反应器与脱甲烷塔的位置来判断,加氢反应器在前为前加氢,脱甲烷塔在前为后加氢。在两种前加氢脱炔流程中,加氢反应器位于脱乙烷塔后为前脱乙烷前加氢,加氢反应器位于脱丙烷塔后为前脱丙烷前加氢。典型的前脱乙烷前加氢流程见图1。由图1 可知,裂解气经压缩、碱洗、压缩、干燥、预冷后进入脱乙烷塔系统,将C2及更轻组分与C3及更重组分分离。脱乙烷塔的塔顶气体压缩后进入前加氢乙炔反应器。在Pd 系选择加氢催化剂的存在下,裂解气中的乙炔与原料中的氢气反应,生成乙烯和乙烷。加氢后冷凝下来的部分物料与绿油返回脱乙烷塔,绿油从脱乙烷塔的塔底离开冷却系统[2]。加氢后的C2及更轻组分进入深冷系统,氢气和甲烷经冷箱和脱甲烷塔分离,C2从脱甲烷塔底进入乙烯精馏塔,分离出聚合级乙烯和循环乙烷。在这样的精馏分离方案和净化方案中,由于加氢脱炔在脱甲烷塔之前,加氢原料气中自带氢气,无需外加,流程相对简化。该方案的短板是,乙炔加氢后系统内氢气大量剩余。氢气对反应的影响很大,却不能作为调节手段,反而成为了影响系统稳定的不利因素。

图1 典型的前脱乙烷前加氢分离流程Fig.1 Typical front-end de-ethane and front-end hydrogenation process.

3 加氢原料

在前脱乙烷前加氢流程中,脱乙烷塔顶物料主要组成包括氢气、CO、乙烷、乙烯、乙炔、微量。在加氢反应器中,乙炔通过与氢气反应实现脱除,达到分离界区对乙烯的指标要求,通常,组分中乙炔摩尔分数要求小于1×10-6。物料中的其他组分在随后的脱甲烷塔与乙烯精馏塔完成分离,各自达到界区产品要求。

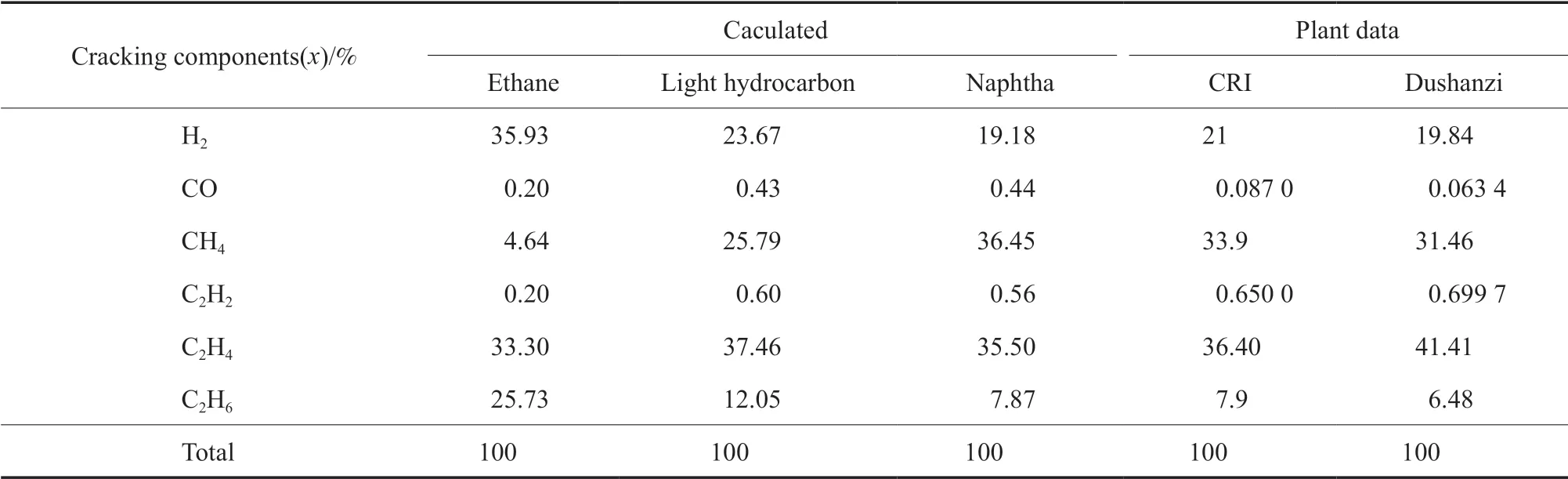

由于裂解原料不同,进入加氢反应器的组分浓度存在较大差异。在前脱乙烷流程中,裂解气压缩机出口物料在进入脱乙烷塔前有大量烃类没有被分离,故可截取裂解气中C2及C2以下轻组分拟合为脱乙烷塔塔顶物料。选用表1 的3 种裂解气拟合计算后,与德国CRI Kataluena 公司提供的境外厂家加氢进料组成和独山子石化公司乙烯装置加氢进料组成设计值[7]进行对比,前脱乙烷前加氢反应器进料组成见表2。

表2 前脱乙烷前加氢反应器进料组成Table 2 Feed composition of front-end de-ethane and front-end hydrogenation reactor

由于目前国内尚无完全采用乙烷的裂解装置开工,暂时没有国内乙烷裂解条件下实际的加氢物料组成。另一种物料是炼厂富乙烷气,如中国石化镇海炼化分公司的富乙烷气中乙烷及丙烷摩尔分数为70%,甲烷氢摩尔分数约22%[8]。因此,在富乙烷气部分替代石脑油的情况下,若采用前脱乙烷前加氢技术,加氢反应器进料中的氢气含量将低于乙烷裂解,高于石脑油裂解,氢气摩尔分数约24%。3 种前脱乙烷前加氢的物料浓度差异较大,尤其是影响反应稳定的氢气的浓度。从催化反应机理及反应稳定性分析,甲烷和乙烷在反应体系中起稀释作用,氢气和乙炔、乙烯直接参与反应过程。前脱乙烷前加氢原料气中的氢气大量过剩,会增加发生过度加氢副反应的概率,由此产生的大量反应热与热量蓄积会导致反应系统快速升温,甚至飞温。而CO 能够使Pd 系催化剂暂时性中毒,起抑制反应放热作用,同时可提高乙烯选择性。

三类原料在由重向轻更迭时,最突出的特点是裂解产物中的氢气含量大幅升高,由19%(x)升至36%(x),氢炔摩尔比由约28∶1 升至约180∶1,飞温风险增加的趋势显著。另外,尽管加氢反应原料中的CO 对加氢催化剂有钝化作用,一定程度上可以抑制飞温,但是在裂解炉开停车阶段,CO 存在阶段性增加或陡然减少的情况,从而造成系统失衡,反而起破坏反应稳定性的作用。乙炔加氢反应很少能运作在理想工况下,与裂解炉和精馏塔相比,先进控制的应用难以同时覆盖初期、末期、开停车的全过程。因此,针对不同的加氢原料,在充分考虑原料特性的同时,需要选择合适的催化剂和反应器。催化剂多以Pd 为主活性组分,通过Ag 等助剂弱化Pd 的加氢活性,减少副反应的发生,避免飞温的出现。反应器多见列管式等温床或多段式绝热床,通过管间撤热或段间换热,实现反应平稳进行。实际运行中,多以经验数据为基础,优化操作手段,达到稳定控制的目标。

4 催化剂

在乙烯装置领域,目前主要有两家国外催化剂公司[9]在中国市场进行销售和宣传。一家是德国Süd-Chemie AG 化学品公司,该公司早年收购过美国Girdler 公司、美国CCI 公司,旗下的选择加氢催化剂已历经三代,型号众多,该公司后来被德国Clariant 特种化工产品公司收购,更名为德国Clariant 催化剂公司,并对原催化剂产品的编号进行了重新调整。另一家是荷兰皇家壳牌石油公司旗下的CRI KataLeuna 催化剂公司,该公司前身为一家德国公司。

Clariant 催化剂公司的第三代前加氢催化剂主要型号有OleMax®252,OleMax®253,OleMax®254,而且它们均可用于前脱乙烷前加氢。其中,OleMax®252还可用于前脱丙烷前加氢,OleMax®253 可用于裂解气加氢,OleMax®254 可用于前脱丙烷前加氢和裂解气加氢。这三种催化剂的外观依次为球形、三孔型、压片型。OleMax®253 催化剂用于独山子石化公司1 Mt/a 乙烯装置时,推荐的操作条件包括:氢气分压3.43 MPa 以下,反应器入口温度为60 ~65 ℃[10]。在Clariant 催化剂公司的介绍材料中,国外某1 Mt/a 装置,采用前脱乙烷流程,等温床反应器,入口乙炔摩尔分数为0.7%~0.8%,CO 摩尔分数为(700 ~900)×10-6,先后使用过该公司第二代催化剂与OleMax®253 催化剂。后者的优势在于:1)比原有催化剂稳定性显著提高;2)用户操作简易便捷;3)CO 波动时无需或只需很细微的调整温度;4)比原有催化剂选择性提高约20%。

CRI KataLeuna 公司的前加氢除乙炔催化剂KL7741 系列,据称可用于前脱乙烷前加氢和前脱丙烷前加氢。该催化剂为负载于特制氧化铝载体上的Pd 基催化剂,呈环形片状,外径5.4 mm,内径2.6 mm,堆密度约为0.68 g/cm3。该催化剂据称能严格控制乙烯产品中的炔烃含量,同时可降低前加氢除炔工序的飞温危险,压降较传统催化剂降低35%~40%,乙炔脱除温度与飞温临界温度之间的最佳稳定区域较宽,且在任何CO 含量下都具有较高的稳定性和活性,可在等温和绝热床上应用。该催化剂目前在吉林石化公司700 kt/a 乙烯装置和独山子石化公司1 Mt/a 乙烯装置上运行[10]。

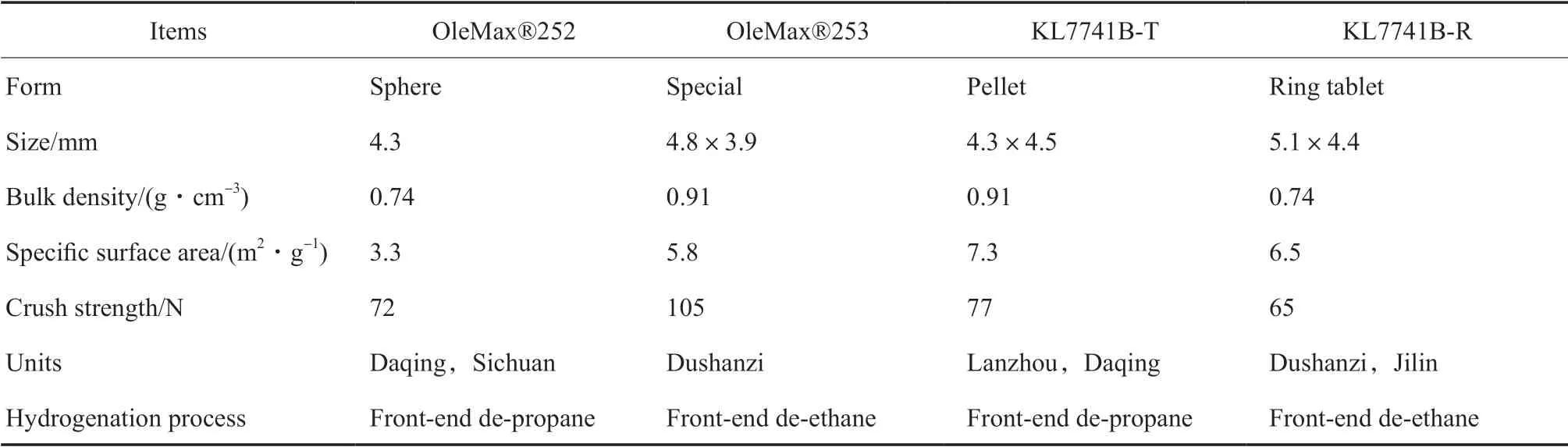

表3 为上述两家催化剂公司的前加氢催化剂的主要物性及它们在国内的应用情况。产品均为氧化铝负载的Pd 系助剂型催化剂,属于工业化催化剂的主流类型。有报道称,Clariant 催化剂公司新开发的OleMax®260 具有更高的乙烯选择性和操作稳定性,适用于低CO 含量,已在美国商业化应用。选择加氢催化剂发展到今天,很多高校机构、科研院所及催化剂生产商在催化剂的活性组分、负载形式、反应机理等方面进行了多角度多层次的研究,比较著名且有工业业绩的还有德国BASF 公司、法国石油研究院、美国Chevron Phillips 公司、英国Johnson Matthey 催化剂公司等。国内的催化剂研发机构也开展了很多工作,在性能相近的前脱丙烷前加氢催化剂方面,中国石油兰州石化公司石油化工研究院开发的PEC-21 催化剂在中国石油大庆石化分公司(简称大庆石化公司)270 kt/a 乙烯装置前脱丙烷前加氢第一段床上进行了工业应用[11]。中国石化北京化工研究院开发的前加氢BC-H-21 系列催化剂在大庆石化公司180 kt/a 乙烯装置KBR 前脱丙烷前加氢工艺三段床上进行了工业应用,在中国石化武汉分公司800 kt/a 乙烯装置前脱丙烷前加氢工艺三段床上进行了工业应用,另外还在中国石化茂名分公司、中国石化上海分公司、沈阳石蜡化工有限公司等多处进行了工业应用。目前尚无国产催化剂在前脱乙烷前加氢流程上的工业业绩。

表3 催化剂物性及在国内的应用Table 3 Physical property of catalyst and application in China

5 加氢反应器

前脱乙烷前加氢工艺流程中,CRI 催化剂公司推荐采用两台固定式绝热床反应器串联使用的方式。来自脱乙烷塔塔顶的C2馏分经预热进入第一段加氢反应器,反应后气体经段间冷却后进入第二段加氢反应器。二段出口气体冷却后送入绿油塔,脱除绿油并干燥后送入乙烯精馏塔。分段式绝热反应器的设计有两点优势:1)前加氢在过量氢气条件下进行加氢反应,副反应剧烈,分段设计可以减少每段反应器上乙炔转化负荷,减少反应温度失控现象的发生;2)从运转周期的初期到末期,可以根据催化剂活性降低的情况,合理分配各段乙炔转化负荷,有利于催化剂经济效益最大化。

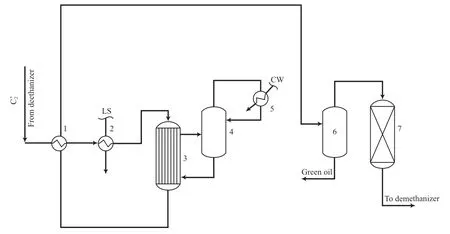

目前,国内石脑油裂解前脱乙烷前加氢流程共有两套装置,分别为吉林石化公司700 kt/a 乙烯装置和独山子石化公司1 Mt/a 乙烯装置,均以石脑油为主要裂解原料,两家公司的乙烯生产能力约占国内乙烯总生产能力的7%。这两套前脱乙烷前加氢装置均采用德国林德公司专利技术,加氢脱炔反应器皆为列管式等温C2加氢反应器。催化剂装填在反应器列管内,管间填充甲醇。脱乙烷塔顶气体经预热后进入反应器列管,在管内进行加氢脱炔。反应热由甲醇气化带出,气化的甲醇用冷却水冷却。甲醇构成一个封闭自然循环系统,并以此控制加氢反应的温度。等温列管式反应器在稳定运行、长周期运行方面优势明显,但催化剂装填复杂、开车时间长、难度大。典型的前脱乙烷前加氢工艺流程见图2。

图2 典型的前脱乙烷前加氢工艺流程Fig.2 Typical front-end de-ethane and front-end hydrogenation process.

5.1 吉林石化公司运行情况

吉林石化公司乙烯装置于1996 年投产,乙烯设计产能为300 kt/a,2005 年二期扩能改造,新建一条并列的乙烯生产线,乙烯生产能力增至700 kt/a。整个装置分成新老两个区,两区的分离系统均采用前脱乙烷工艺。在乙炔杂质脱除工艺上,老区保留了原有乙炔吸收技术,新区采用了乙炔前加氢技术,对列管式恒温C2加氢反应器的使用为国内首次。

与老区的乙炔吸收技术相比,新区的乙炔前加氢技术的优势在于流程简单、投资低,操作简化,运行平稳,问题与难点主要存在于开车过程中:1)产品产量低。为保障反应器平稳运行不飞温,开车前需要用较大量的CO 对催化剂进行较长时间的钝化。为满足CO 浓度要求,需24 h 注入甲醇并减少裂解原料;裂解原料减少,装置负荷量降低,导致开车阶段乙烯产量降低。2)物料损失率高。反应初始阶段由于催化剂钝化,反应器出口大量漏炔,下游系统受高浓度乙炔污染,整个系统乙炔超标,不合格物料被迫向火炬排放,造成物料损失。3)装置运行不稳定。反应器在开车过程中负荷不断变化,装置投油量、裂解气压缩机负荷也一直变化,造成系统运行不稳定。

针对这些问题,吉林石化公司采用了多级解决方案,包括:1)控制催化剂钝化期间装置运行的负荷。利用老区乙炔吸收单元分担新区加氢开车阶段的漏炔,根据反推计算值,调整进料量,减少火炬排放量。2)控制反应器开车期间进入反应器的最低负荷。满足加氢反应器最低负荷量,避免由于空速过低,反应器内产生局部沟流,反应失衡,瞬间大量放热情况的发生。3)对反应器开车过程中不合格物料的处理。其一,利用C2加氢返裂解气压缩机线;其二,新配一条新老区脱甲烷塔底部联通线。通过以上解决方案,吉林石化公司实现了C2加氢反应器平稳钝化开车及不合格物料的有效回收[12]。

5.2 独山子石化公司运行情况

独山子石化公司1 Mt/a 乙烯装置于2009 年应用前脱乙烷前加氢技术,全套采用德国林德公司的前脱乙烷的冷分离流程和C2加氢等温管式反应器,系统包含2 台并联能力相同的C2加氢反应器。开工至今,独山子石化公司已完成了3 次催化剂装填,3次新剂开车,数次旧剂开车。在催化剂装填、开车、运行上同样遇到很多问题,同时也积累了大量经验。列管式反应器装填难度高,重点在于保证均衡,避免空穴和悬空现象。在实际工作中,装填工序多,需要的劳动力较多,返工率偏高。

独山子石化公司没有乙烯吸收系统,稳定开车的解决方案与吉林石化公司也有所不同,独山子石化公司从6 个方面总结了反应器开车过程中出现的问题和解决措施:1)反应器充压时间过长,导致开车时间长;2)反应器在充压过程中发生床层温度上涨而飞温;3)列管式恒温反应器开车过程中催化剂钝化问题分析及控制;4)开车中反应器出口乙炔浓度超标问题分析及过程调整;5)开车中反应器入口温度已经达到正常值而甲醇系统温度不升高问题分析及调整;6)反应器在升温时,开始剧烈反应的控制优化。针对运行期间出现的问题,独山子石化公司也在两方面进行了阐述:1)运行期间,两台反应器偏流;2)反应器和保护床出现焦粉积聚[13]。

6 现状分析

国内裂解原料过去偏重质,适宜采用前脱乙烷流程的裂解原料较少,流程引进数量少。随裂解原料的轻质化,尤其是乙烷裂解装置大量引进后,前脱乙烷流程的数量必然会增加。在炔烃脱除技术上,国内现有的前脱乙烷流程,搭配了油吸收和前加氢两种方案,后加氢方案目前未见使用。在前脱乙烷前加氢方案中,涉及到的裂解原料包括石脑油、炼厂气、乙烷。裂解气在脱乙烷塔分馏后,塔顶成分一致,但组分浓度差异大,会对催化剂和反应器的选型产生影响。

纵观国内外三代加氢催化剂的研发进展,由单一活性组分Pd,升级为双金属型,再升级为多金属促进型,基础性能提高明显:1)催化剂的加氢活性提高,适用空速大幅提高,满足下游聚合工段对杂质乙炔指标日益苛刻的要求;2)催化剂对产品乙烯的选择性提高,增加了乙烯产量,减少了绿油生成,提高了经济效益。目前的催化剂市场上催化剂型号繁多,可针对工厂需要进行调整。催化剂技术与分离流程技术呈并行发展态势。流程设计提出要求,催化剂进行调整升级;催化剂性能出现突破,新的流程设计又可以开发实施。

前脱乙烷前加氢工艺及催化剂在国内现阶段还存在一定的使用难度。从国内两家用户的反馈来看,采用单段列管式恒温床反应器,正常运行阶段较平稳,开车阶段难度最大。该难点表面上看是流程设计方提供的经验数据与催化剂供应商的性能参数在配合上存在难度,究其根本是催化剂反应机理与等温床运行特点之间存在矛盾。

催化剂供应商的技术参数多以绝热床为基础,立足点是Pd 系选择加氢催化剂的反应机理。前加氢物料中氢气含量较高,开车阶段将催化剂表面的PdO 还原为单质Pd,在物料温度满足反应起始温度要求后,Pd 粒子表面发生加氢反应并放热。反应热从反应器入口向下推进并累积,运行稳定后,床层温度呈现梯度分布。遇原料温度和CO 浓度变化,床层温度随之改变,但在响应速度上存在迟滞现象。绝热床减少飞温的方法,主要有增加反应器段数、段间设置冷却器、选用高选择性催化剂等[14]。对催化剂采用绝热床评价,可以较好地展现催化剂特点,获得更多催化剂性能信息,参数突出,可比性强。

流程设计方采用的列管式等温床反应器,特点是在反应的同时进行传热,在反应热效应不是特别大时,可以使反应温度始终保持在比较适宜的水平,适合长周期平稳运行。但在反应初期,操作条件变化大,床层易出现热点,热点温度对冷却介质温度、反应物进口浓度和温度都很敏感,操作不当则易发生飞温[15]。目前的预防方法是,开车阶段提高原料中CO 浓度,降低反应放热速度,维持壳程压力稳定。该方法的副作用是,过量的CO 严重抑制催化剂活性,恢复活性需要较长的时间,对下游系统造成污染后进行置换也需要较长的时间,经济上的损失主要来自于开车期间的大量物料损耗。

为实现平稳开车减少经济损失,吉林石化公司和独山子石化公司在充分总结经验和摸索条件方面做了大量工作。在前脱乙烷前加氢整个工段,及上下游和周边进行了大量的调整,涉及到裂解、压缩、脱乙烷、冷剂平衡、乙烯精馏、脱甲烷等多工段的非常规操作和边界操作,最终实现了安全快速开车、平稳运行。

7 结语

在石脑油、轻烃、乙烷三类裂解原料中,乙烷裂解的产物中氢气含量最高,飞温风险也最高。加氢反应原料中的CO 对催化剂有钝化作用,但CO含量波动会造成系统波动,对反应稳定性破坏大。前脱乙烷前加氢工艺的应用会随着乙烯需求量的增加而增加,前脱乙烷前加氢催化剂的研发工作尚未达到理想目标,加氢催化剂和加氢反应器的研发工作重点将会集中在除炔合格、反应稳定与经济效益的平衡点上。