污泥与醋糟共热解特性及碱金属迁移规律

2019-11-08李强强张阳倩张毅民

李强强 张阳倩 郑 颜 张毅民

(绿色合成与转化教育部重点实验室,天津大学化工学院,天津 300350)

污泥(sewage sludge,简称SS)是废水处理厂产生的固体废物,随着城市化和工业化的快速发展,污泥产生量急剧增加,其处理已成为亟待解决的问题[1]。污泥中存在的有毒有害物质,如病毒、细菌、二恶英、不可生物降解的有机化合物、重金属等,如处置不当,将会导致许多环境问题[2]。传统的污泥处理方法有很多,如焚烧、垃圾填埋和海洋处理等[3]。然而,这些方法不可避免会带来严重的污染事故和高的处理成本。热解是一种有效和潜在解决这些问题的方法,通过高温热化学处理将有机废弃物分解成气、液、固能源产品和化工原料,并且杀死病毒、细菌,避免有毒有害化合物的产生[4]。由于低挥发分、高灰分和低热值,污泥单独热解很难产生高质量的燃料,因此有必要加入另一种能量密度较高的有机质,实现能量补充,提升污泥热解效率。

醋糟(vinegar residue,简称VR)是一种食醋工业产生的剩余物,主要由木质纤维素和粗蛋白组成,因其挥发性物质高、灰分含量低、具有较好的热解特性,可作为生物质能源转化的优良原料[5],用醋糟和污泥共热解可弥补污泥单独热解的不足,两者间可能存在一定相互作用。林顺洪等[6]利用TG-FTIR研究了污泥与垃圾混合热解过程,发现两者热解过程存在协同作用,当垃圾与污泥混合比例为50%(w/w)时,热解过程表现为促进作用。Wang等[7]研究了麦秸-污泥混合物中麦秸的热解温度和比例对产物分布的影响,结果表明,麦秸的存在加速了共热解反应,并且随着温度的升高,污泥热解产气量增加,而液相产率和炭相产率下降。Ruiz-Gómez等[1]报道了在流化床热解反应器中,污泥和消化粪便热裂解,未表现出明显的协同效应。Huang等[8]通过稻草和锯末与SS共热解降低了生物炭的产量,也发现生物炭中有机质的含量显著提高。此外,生物炭产品中重金属的总含量,特别是铜、锌、镍含量均按预期降低。Yang等[9]研究发现,生物质灰分在热解过程中起催化剂的作用,其催化性能 K+>Na+>Ca+>Mg+。 这些研究成果都为本课题的研究奠定了理论基础。最近,本实验室利用发酵沼渣与木屑共热解得到了很好的结果[10]。但目前关于醋糟单独热解及污泥与醋糟共热解的研究鲜有报道。

本文以生活污泥和醋糟为原料,采用热重分析对污泥、醋糟、污泥与醋糟共混物热解行为进行探究,利用真空固定床反应器进行产物分析,以探究两者的协同作用;利用原子吸收光谱探究碱金属共热解过程中的迁移规律。

1 实验部分

1.1 实验材料

本实验所用的污泥取自天津市某污水处理厂,醋糟为山西某酿醋厂产生的废渣。将样品研磨过筛至100目以下,并在105℃下干燥24 h,用密封袋贮存放入干燥器皿内待用。在共热解实验中,将醋糟与污泥按照质量比 1∶1混合均匀[10-11]。根据 GB/T28731-2012,污泥与醋糟分别在管式炉和Vario-Macro-CHN/CHNS元素分析仪中进行工业分析和元素分析,结果见表1。

表1 污泥和醋糟工业分析与元素分析Table 1 Proximate and elemental analysis of sewage sudge and vinegar residue

1.2 实验设备及方法

采用德国耐驰TG-209F3对污泥、醋糟单独热解及共热解过程进行程序热重分析,研究样品的热解特性和降解动力学。将大约10 mg样品原料放入氧化铝坩埚中,以氮气作为载气和保护气,将样品从室温加热到900℃,加热速率分别为10、20、30℃·min-1,所有样品在相同条件下进行测试。脱挥发性指数Di用来评估样品挥发性释放速率[12]。

式(1)中,一系列质量损失率的热解组成可以用式(2)表示为:

式(2)中:ηi:表示每个阶段的裂解量占总裂解量的百分率。

为了研究这2个样品的共热解是否存在协同效应或拮抗效应,通过TG曲线的实验值与计算值的偏差进行更直观比较的方法研究,如式(3~5)所示:

式(3)、(4)和(5)中:ΔW:热重分析中实验值与理论值的差值,%;Wexp:热重实验每个温度点对应的质量,%;Wcal:热重实验每个温度点对应的质量计算值,%;WSS:污泥在热重实验中对应温度点的质量,%;WVR:醋糟在热重实验中对应温度点的质醋糟的失重速率,%·min-1。

热解过程的影响程度可以通过热解动力学参数进行表征,通过对样品进行热解动力学分析可以更好掌握热解反应机理,从而可以预测反应速率和反应的难易程度。采用常用的非等温热解无模型机理Kissinger Akahira Sunose(KAS)方法计算不同升温速率下的活化能,如式(6)所示[13-14]:

式(6)中:Tα:特定转化率对应温度,K;β:升温速率,K·min-1;Eα:反应活化能,kJ·mol-1;R:通用气体常数(8.314 J·mol-1·K-1)。

根据式(6),通过对 ln(β/Tα2)vs 1/Tα拟合,计算特定转化率α下的活化能(Eα)。

热解实验在真空固定床反应器中进行,每次实验称量大约10 g干燥后的样品,用氮气将反应器中空气进行吹扫,然后用真空泵将N2抽出,为热解实验提供真空环境,反应器中的初始总压力约为5 kPa。反应过程中,反应器中总压力总是低于70 kPa,热解反应可视为真空反应过程;在加热控制器的控制下,采用10℃·min-1的升温速率,将每个样品从环境温度加热到900℃,并保温2 h,以确保足够的反应时间。挥发性产物(焦油和气体)通过冷凝井装置并用真空泵抽出,待反应结束后,用二氯甲烷和异丙醇将生物油从体系中洗出。不凝性气体用累积体积流量计测量,用气囊收集。当反应器中的温度低于100℃时,收集并称重生物炭。本研究中的每个实验重复3次。

式(7)中:Cyield,i:产物产量的理论计算值,i代表气体、固体、液体;Y1,i:污泥产物的产率,包括气体、固体和液体的产率;Y2,i:醋糟的产率,包括气体、固体和液体的产率。

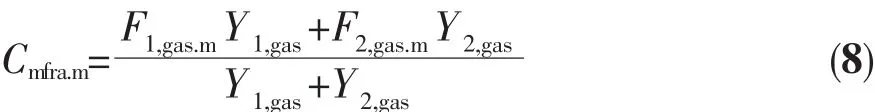

式(8)中:Cmfra.m:共混物中气体组分的物质的量分数的计算值,m 代表 H2、CO、CO2、CH4;F1,gas.m:污泥裂解气中气体组分m的物质的量分数;F2,gas.m:醋糟裂解气中气体组分m的物质的量分数;Y1,gas:裂解污泥气体产量,L·g-1;Y2,gas:裂解醋糟气体产率, L·g-1。

实验值与理论值的平均相对偏差为:

式(9)中:RD:平均相对偏差;Xexp:实验值;Xcal:计算值。

1.3 真空反应产物分析

使用SP-6800A气相色谱进行混合气体分析,采用热导池检测器(TCD)检测混合气体中H2、CO、CO2、CH4组成;在 4 000~400 cm-1波数范围,采用红外光谱仪(Nicolet 6700)记录原料与生物炭表面官能团;采用原子吸收光谱(ICE 3000)测定生物炭中碱金属迁移规律;采用气相色谱-质谱仪 (Agilent 6890 GC-5795CMS)和 HP-5MS毛细管柱(30 m×0.25 mm×0.25μm)分析焦油的化学成分,对大于1%(峰面积)成分进行分族统计。

2 结果与讨论

2.1 热重分析

图1 SS、VR和共混物样品的热解特性曲线Fig.1 Pyrolysis characterstic curves of SS,VR and the blend samples

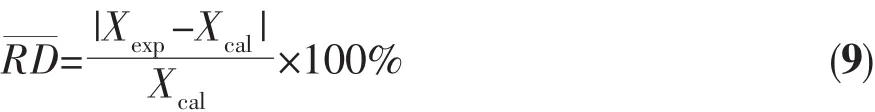

表2 相关热解参数Table 2 Related pyrolysis parameters

表3 热解原料脱挥发分指数Table 3 Devolatilization index of pyrolysis samples

污泥、醋糟单独热解和共热解的TG及DTG曲线如图1(a,b)所示,对应热解参数如表2和表3所示。从图1可以看出,醋糟热解第1阶段发生在200℃之前,醋糟中含有的自由水与结合水受热释放出来。第2阶段在200~440℃,是产生焦油和裂解气的主要热解阶段,醋糟热失重速率明显加快;从对应的DTG曲线可以看出,最大失重速率也出现在该阶段,为14.21%·min-1,对应的温度是358.80℃,此温区总失重率约为61.48%,这主要是3种组分在不同温度区间的热裂解造成,半纤维素主要在200~260℃间发生分解,纤维素在240~350℃间发生分解,而木质素在260~500℃间发生慢速的分解[15-17],醋糟的热解主要集中在200~440℃之间。第3阶段发生在440~900℃,为醋糟中木质素分解和炭化阶段。相比而言,污泥的热解过程第1阶段发生在220℃之前,主要为污泥脱水阶段,对应的失重率很小;第2阶段发生在220~500℃,为挥发分析出阶段,该阶段污泥中生物质大分子发生开环,解聚反应生成小分子,然后进一步热解生成焦油和裂解气,对应于DTG曲线有一个强峰,其最大失重速率是5.94%·min-1,对应的温度为346.20℃,是重要热解失重温区,此温区总失重率为41.3%,主要是污泥中蛋白质等有机物裂解;第3个阶段为焦炭转化阶段(500~900℃),对应于DTG后期较为平缓区域,最大失重速率是0.87%·min-1,对应的温度为668.20℃,此时的反应被认为是芳香类物质裂解和不饱和烃的稠环化结焦反应[18]。此外,污泥热解生成的油气和其它热解气可能继续发生二次裂解和再聚合等化学反应[19]。

从图1(a,b)看出,在不考虑水分蒸发的情况下,污泥挥发分开始析出的温度是302.81℃,终止温度是812.89℃,相对于醋糟的初始分解温度(301.00℃)和终止温度(612.68℃),污泥终止温度比醋糟的终止温度高了200.21℃;同时,醋糟的热解残渣为21.37%(w/w),污泥的热解残渣为63.36%(w/w)。结合表1可知,这种结果是由于污泥中高灰分、低挥发分含量造成,而醋糟主要是由木质纤维素组成,挥发分含量较高,热解时容易析出,因此热解剩余物较少。

从图1c中看出,污泥与醋糟混合共热解时,其热解行为发生了显著变化,而且并非按照其纯品性质线性加和的结果,而是存在着明显的相互作用。从TG曲线看出,与污泥单独热解行为相比,醋糟的加入使污泥中有机物发生热分解反应的完成温度向低温移动;从DTG曲线看出,混合样品中最大失重速率所对应的温度与污泥单独热解相比减少了大约8℃;与理论计算相比(热重分析中实验值与理论值的差值如图1d所示),混合物分解的脱挥发指数比计算低了3.5×10-8。这些结果表明:在污泥热解过程中加入醋糟有利于改善污泥的热解特征,2种原料共热解过程存在着一定的协同作用。

图2 热解样品的拟合曲线及活化能Fig.2 Fitted curves and activation energy of pyrolysis samples

研究热解动力学有助于从理论上更加深入地认识混合样品热分解行为[17]。利用式(6),通过对ln(β/Tα2)vs 1/Tα拟合即可求出其在特定转化率下的Eα,如图2所示。当转化率在0.2~0.8之间,得到污泥单独热解时表观活化能为 124.77~145.16 kJ·mol-1,醋糟单独热解表观活化能为 89.34~104.44 kJ·mol-1,而混合样品中热解表观活化能为 69.18~96.22 kJ·mol-1,混合物分解所需的活化能比理论值下降了35.38%~29.49%。因此,醋糟的加入显著地降低了污泥的表观活化能,使污泥中有机物更容易发生热分解反应。

2.2 真空固定床反应

2.2.1 热解产物产率分析

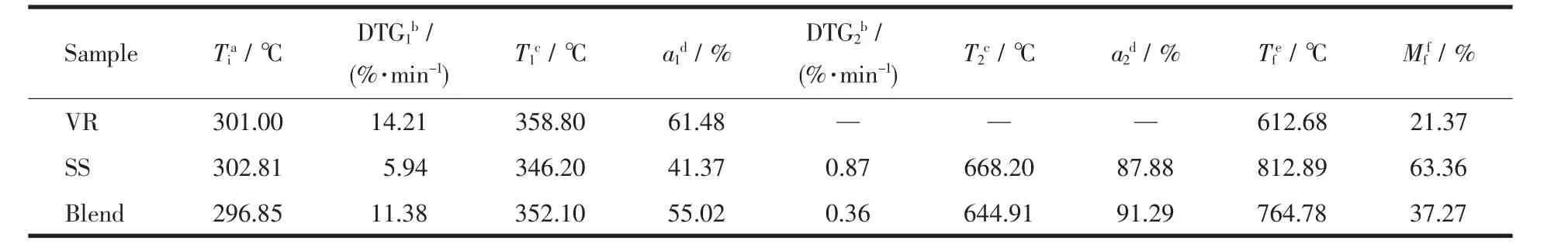

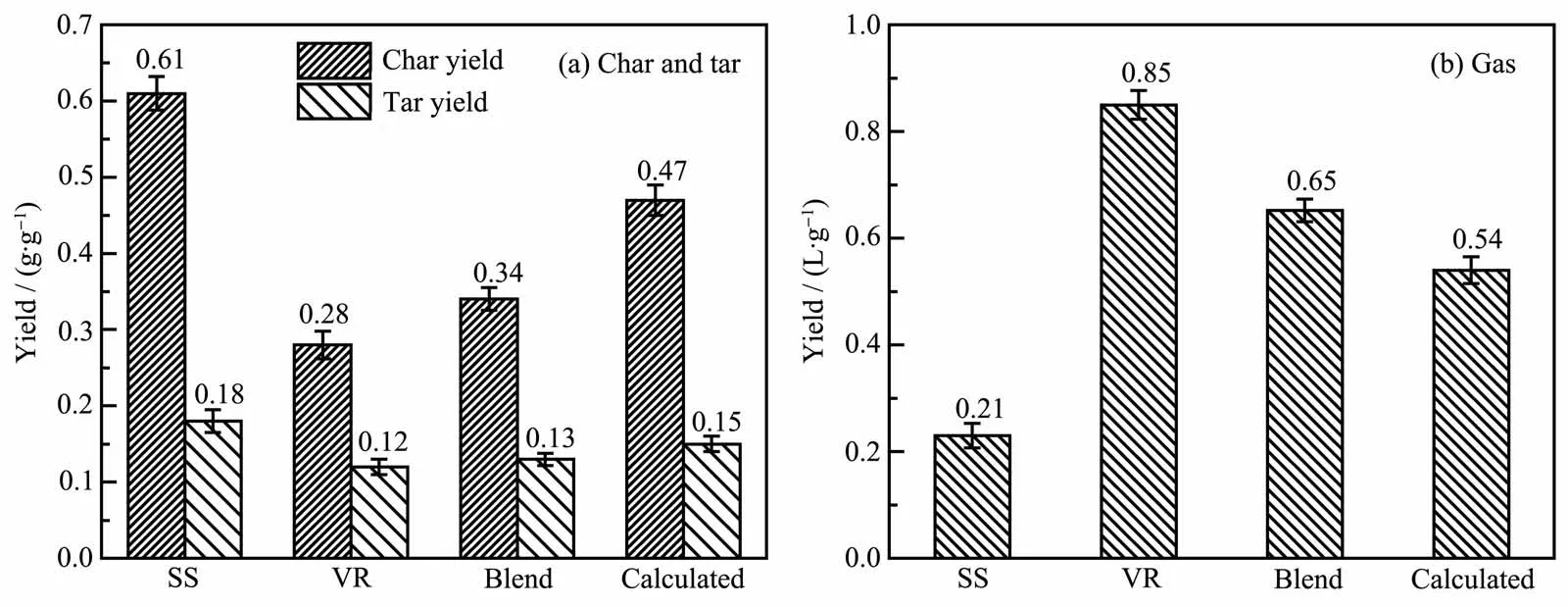

污泥、醋糟及其混合物热解产物实验值和计算值产率如图3所示。由式(7)计算可得,共热解生物炭和焦油的产率低于计算值,两者平均相对偏差分别为27.66%和13.33%;而混合气的体积产率明显高于计算值,混合气体积收率与计算值的平均相对偏差为20.34%。这些结果表明,污泥与醋糟共热解具有显著的协同效应,醋糟的加入促进了固体产物气化反应和焦油中可冷凝化合物的二次裂解,进而导致气体产量的增加和焦油、生物炭产量的下降[20]。

图3 热解产物产率分析Fig.3 Yield analysis of pyrolysis products

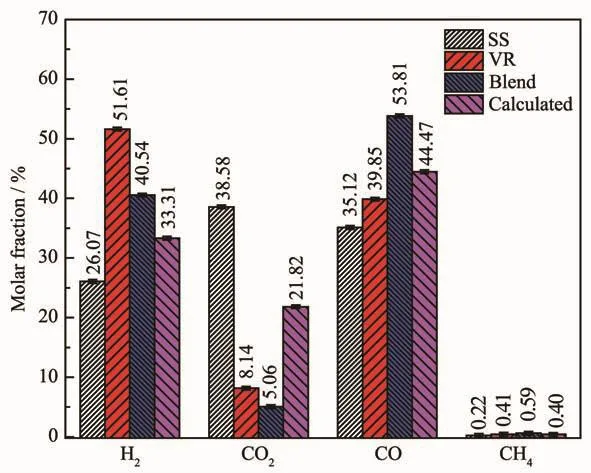

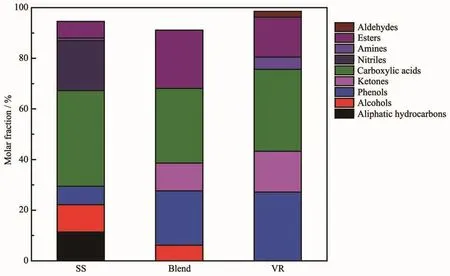

2.2.2 气体组成分析

图4为污泥、醋糟和两者混合热解气体组成。由式(9)计算可得,混合热解气体中 H2、CO、CO2物质的量分数与计算值的平均相对偏差分别为21.71%、21.00%、76.81%(由于CH4组分含量过低,故不作考虑)。H2、CO、CO2物质的量分数与计算的平均相对偏差具有明显的协同效应;混合气体中H2、CO物质的量分数高于计算值,而CO2物质的量分数低于计算值。这主要是由于污泥提供了足够的H2O、CO2和催化剂,促进了水煤气变换反应、甲烷和碳氢化合物蒸汽重整反应,如式(10~12);灰分中的碱金属可以作为污泥和醋糟共热解过程中的催化剂,加速反应的强烈气化,进而导致H2和CO的显著增加和CO2的减少。

图4 热解气体组分分析图Fig.4 Component analysis of pyrolysis gas

2.2.3 生物炭表面官能团分析

原料和生物炭的红外光谱如图5所示。在热解过程中,原料中键的断裂和重排导致了大量的官能团的形成,这些官能团主要出现在生物炭内外表面。在3 700~3 000 cm-1的峰为-OH的振动峰[21],与原料相比,生物炭表面的-OH峰强度降低,表明热解过程中大量的羟基被分解为H2O、醇类、酚类及胺类;在2 980~2 920 cm-1为脂肪族-CH 的振动峰[22],与原料相比,生物炭表面的-CH峰消失,表明有机脂肪烃转化成甲烷、二氧化碳和其他气体或芳香化合物;原料中1 653~1636 cm-1的峰对应酰胺键拉伸振动峰,生物炭中特征峰移动至1 620(SS生物炭)、1 619(SSVR生物炭)、1 616(VR生物炭),这可能因为酰胺官能团在热解过程中与金属配位[23];在~1 400 cm-1处是芳烃中C=C键的伸缩振动[24],生物炭表面C=C键相对原料峰减少;在1 028 cm-1处的强峰为醇、酚、酯类和一些矿物质的伸缩振动[24],与原料单独热解相比,共热解炭表面的C-O峰值较低,主要原因是醋糟在热解过程中充当供氢体,为共热解提供O-C键;在900~700 cm-1主要是芳香族和杂芳香族化合物[25],该类物质在生物炭中比原料中有所增加。随着醋糟的加入,共混物炭中Car-H也降低,表明共热解促进了芳香烃的裂解。

图5 不同生物炭表面官能团红外分析图Fig.5 Infrared analysis of functional groups for different char samples

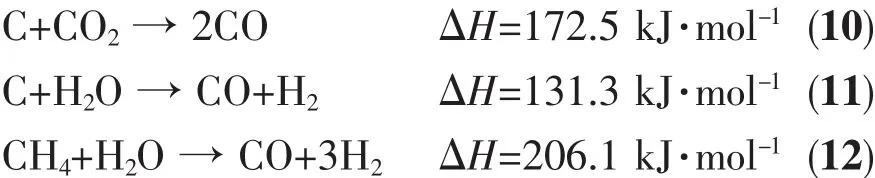

2.2.4 生物油组成分析

采用GC-MS检测焦油有机物并按族分类为脂肪 烃 (aliphatic hydrocarbons)、 醇 类 (alcohols)、酚 类(alcohols)、酮类(ketones)、酸类(carboxylic acids)、醛类(aldehydes)、腈类(nitriles)、酯类(esters)和胺类(amines)(图6)。很明显,共热解时含量较高的组分种类减少,表明共热解过程可能有利于液体生物油的组成趋向单一化。污泥焦油主要含有脂肪烃、酸类、醇类、腈类,而醋糟热解焦油主要含有酚类、酮类、酸类、酯类,表明2种原料焦油在组成上存在巨大差异。醋糟焦油中含量最多的化合物是酚类,含量约为32%(w/w),主要原因是纤维素和半纤维素成分的降解所致[26];共热解焦油主要含有酚类、酸类、酯类,表明醋糟的添加使得共热解油中脂肪烃和腈类物质明显减少,并出现了一定含量的酮类物质,共热解减少羧酸类物质的同时也提升了重整反应生成酯类物质的几率。

图6 单独热解及共热解油相组分按族分类的含量Fig.6 Percentage contents of component types in individual pyrolysis and co-pyrolysis oil

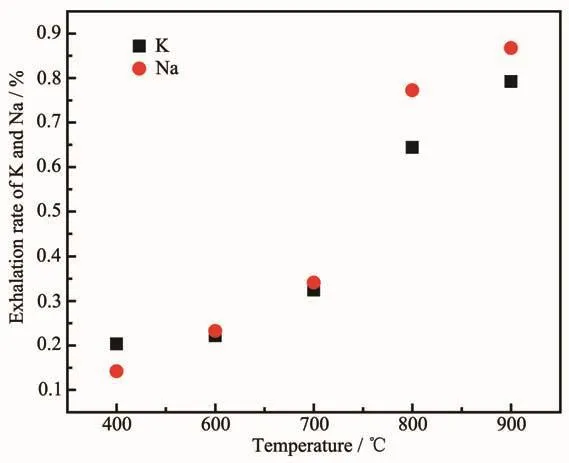

2.3 内部碱金属迁移规律

表4列出了共热解原料生物炭在不同热解温度下碱金属的剩余量。从表4可知,原料中碱金属K元素含量(56.28 mg·gfeedstock-1)更高,与 Na元素(2.11 mg·gfeedstock-1)相比高了一个数量级。随着热解温度的增加,生物炭中碱金属含量不断下降,高温有利于碱金属的析出,主要原因为高温能够提供更多的能量,促使碱金属与碳基键之间作用,加速碳链的断裂[27]。图7为不同热解条件温度下混合生物炭中碱金属的迁移率,总的趋势可以看出,碱金属的迁移率随热解温度的提高而增加。在高于600℃,Na元素迁移率一直高于K元素,主要原因是活性更高的K元素在共热解过程中容易与炭发生反应,使得难挥发产物更易于生成,但K的总析出量远远大于Na。在900℃时,混合生物炭中K、Na的析出量分别为79.19%和86.73%,说明大多数碱金属K、Na都有很强的析出效益,对共热解过程起到一定的催化作用。

表4 不同热解温度下共热解炭中碱金属含量Table 4 Content of alkali metals in co-pyrolysis carbon at different pyrolysis temperatures

图7 K和Na的析出率Fig.7 Exhalation rate of K and Na

3 结 论

(1)TGA实验表明,醋糟的加入使污泥中有机物发生热分解反应的完成温度向低温移动;与理论计算相比,混合物的脱挥发指数比计算低了3.5×10-8,所需活化能下降了35.38%~29.49%,醋糟的加入降低了共热解活化能。

(2)真空固定床反应表明,协同效应使得气体产率增加,焦油、生物炭产率下降。醋糟的加入使得混合气体组成中氢气和一氧化碳显著增加及二氧化碳减少;与原料相比,生物炭表面的-CH峰消失,表明有机脂肪烃转化成甲烷、二氧化碳和其他气体或芳香化合物;共混物炭中Car-H也降低,表明共热解促进了芳香烃的裂解;共热解油中脂肪烃和腈类物质明显减少,酚类和酯类物质显著增加,并出现了一定含量的酮类物质。

(3)随着热解温度的升高,共混生物炭中碱金属析出率升高,共热解中碱金属元素的析出量可达到79.19%~86.73%,对共热解过程起到一定的催化作用。