探析细长杆件车削加工方法

2019-11-07喻红中

喻红中

(贵州职业技术学院,贵州 贵阳 550023)

1 引言

在机械行业中,细长杆件经常作为设备的重要部件应用于各行各业中。根据使用条件的不同,细长杆件在表面质量、直线度、圆柱度与尺寸精度等方面都有不同的要求。综合来说,整体要求较高。因此在切削加工方面,由于杆件较长、刚性较差等原因的存在,其加工方法稍有选择不当,则都很难得到理想的加工质量。文章将通过以空心细长活塞杆件为研究对象,通过反复实践,寻找到行之有效的切削加工方法。

2 空心细长活塞杆件

2.1 结构分析

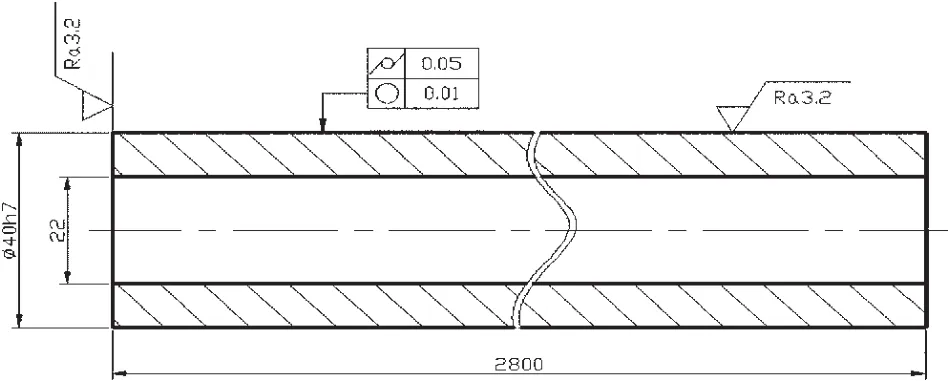

该细长杆为某型号大型数控设备上的空心细长活塞杆件,如图1所示。工件材质为45#钢,外圆直径为φ40mm,空心细长杆件长2800mm,长度与外径之比为70∶1,空心杆件壁厚为9mm。

图1 空心细长活塞杆件

(1)长径之比较大。该零件长径之比为70∶1,由于长径之比大,所以工件刚性不足,切削加工时变形大;切削加工不平稳,容易产生振动;大量的切削热容易导致工件产生变形,难以保证工件质量;

(2)零件公差要求高。工件的圆柱度与圆度误差要求较高,其中工件全长圆柱度误差为0.05mm,圆度误差为0.01mm,外径精度要求较高。

(3)表面质量要求高。工件外圆柱面表面粗糙度要求为Ra3.2,切削加工方法选择不对,或切削保障措施不当,都很难满足零件的表面质量要求。

2.2 车削工艺分析

(1)刚性较差。零件装夹不恰当,在加工过程中,受切削力与重力的共同作用,容易发生弯曲变形。特别是中空管更容易产生振动,以致影响加工精度和表面粗糙度。

(2)热扩散性较差。在切削热的作用下会产生非常大的热膨胀。如果细长杆件的两端都是固定支承,则工件将受热伸长,导致其被顶弯曲。

(3)几何精度难保证。由于杆比较长,一次切削加工走刀时间较长,刀具磨损大,影响零件的几何精度。

(4)加工轮廓形状不稳定。切削加工时,辅助工装的调整配合不恰当,将导致零件加工表面缺陷类型不同。

2.3 常见加工缺陷及原因分析

(1)柱体截面为多棱形。切削加工过程中,为提高工件刚性,常采用跟刀架用作辅助支撑,以提高工件刚性,以减小工件的弹性变形。但由于在调整跟刀架三个支撑与工件之间的加持力时,难以控制夹持力的大小,多会出现松动现象,所以在切削加工时,会出现柱体截面为多棱形状,影响工件表面质量。为更好地解决多棱形状现象的产生,可适当调整跟刀架支撑爪与工件之间的夹持力。调整顺序依次为:先调整工件下方支撑爪,再调整刀具对面的支撑爪,最后调整工件上方的支撑爪,并确保每个支撑爪与工件表面的松紧程度合适。

(2)柱面呈竹节状。切削加工时,由于切削热的存在,作用于工件的热量较多,此时工件因“热胀冷缩”原因,作用在尾座顶尖上的作用力会增加,从而导致工件产生变形。通过调整尾座顶尖与工件之间的松紧程度,可很好的解决柱面呈竹节状现象[1]。

(3)柱面带锥度。通常加工细长杆件时,都会选择跟刀架作为辅助支撑,以提高工件的刚性,保证切削工件的表面质量。但在选择跟刀架支撑爪材料时,若选择不合理,则随着切削加工的进行,支撑爪磨损加剧,工件直径逐渐变大,柱面呈一定锥度。此时可以将支撑爪上的材料更换为硬质合金材料。

(4)其它缺陷。当刀具前角、刃倾角选择较小,负倒菱选择较大时,切削工件柱面有波纹状花纹,此时可以通过综合分析刀具几何角度的合理选择来防止缺陷的产生。

4 制定工艺方案

4.1 加工工艺准备

(1)安装工艺准备。由于工件较长,刚性较差,所以初次安装定位时,采用一夹一顶方式将零件进行定位。重点切削加工零件右端面和外圆面,以便安装跟踪刀架。

(2)制作辅助工艺装备。粗车工件右端,并钻内孔,钻削内孔直径为24mm、深度为50mm。随后安装堵头,再在安装好的堵头外端面打中心孔。

(3)装夹与定位。在工件左端套上直径为5mm的钢丝,钢丝与工件左端面的就离为10~20mm。将工件左端(连同钢丝一起)装入三爪自定心卡盘内,使钢丝与三爪自定心卡盘端面之间的距离为15~20mm。如图2所示。装夹要求:安装工件时,为达到良好的切削效果,确保工件与卡爪之间的接触形式为线接触;在尾座装置弹性活动顶针,当工件在切削热的影响下发生弯曲变形或受热膨胀时,确保顶尖能作一定距离的轴向位移,减小变形。

图2 细长杆件的装夹方式

(4)走刀方式的选择。为减小轴向向左的切削应力大小,达到切削加工效果,工件的切削加工采用反向走刀方式进行。在切削力的作用下,可以使工件受力伸长后,能向弹性顶尖处伸缩,减小工件变形。

图3 反向走刀车削

4.2 确定工艺顺序

通过对零件结构特征进行工艺分析,空心细长活塞杆件的切削加工采用多次粗车、半精车和矫形等方式交叉进行,最后再进行精车和砂带磨削加工工艺。

零件加工工序具体划分为:粗车—矫形—半粗车—校形—半精车—校形—精车—砂带磨削。

另外,零件车削加工辅助工装夹具为:三支承块跟踪刀架、装夹工具弹性活动顶针、垫块、跟刀架支承等。

车削加工中还应采用反向进给车削方式和合理选择刀具几何参数、切削用量,以及专用冷却液等一系列行之有效的措施,提高细长活塞杆的刚性,满足加工要求,并且提高生产效率。

4.3 确定工艺参数

4.3.1 刀具几何参数选择

为有效控制工件变形,提高工件表面质量,通过反复实践证明,切削加工时,当采用反向走刀方式进行,刀具选择为左偏刀、其主偏角选择为75°时,所车削零件所获得的表面质量最好。

(1)粗车刀。粗车加工时,需考虑的是如何提高加工效率、减小残余应力、工件表面加工硬化等情况,以提高工件表面质量。粗车加工刀具几何参数的选择应注意如下几点:①为了减少切削震动和弯曲变形,粗车刀具选择时,可以适当增大主偏角Kr,以减小径向力Fr,增大轴向力Fa,工件径向变形小。②增大前角γo,减小被切削金属的变形,此时刀具与切屑间的摩擦力和正应力也相应下降,因此切削力减小,工件变形减小[2]。实践经验,刀具前角ro选择为15~20°,要求切削轻快。③为了能获得较好的卷屑效果,刀具断屑槽半径选择为2.5~4mm。综上所述,刀具选择为焊接式硬质合金车刀,刀片牌号为YT15,刀杆材料为45号钢,刀杆尺寸为25mm×25mm,调质 HB220~250。

(2)精车刀。精车加工时,主要考虑的是保证工件的表面质量,同时控制零件变形。在对刀具几何参数选择时,着重考虑如何降低工件表面粗糙度,保证零件圆度误差和圆柱度误差在可控范围之内。具体内容如下:①增大刃倾角λs,以减小径向力Fr和增大轴向力Fa,从而减小工件的径向变形量。故刃倾角选择范围为1.5~2°。②合理选择负倒棱。前刀面上的负倒棱可以提高刃区的强度,但会增大工件的切削变形,所以精加工刀具的负倒棱越小,对精加工工件越有利。③刀刃必须研磨平直,刀具前刀面研磨光整,表面粗糙度达Ra0.8以上。因此,精加工刀具材料选择为:刀片牌号W18Cr4V,热处理HRC63~66;刀杆为弹性刀排。

4.3.2 切削用量选择

切削用量选择如表1所示。

表1 切削用量参数选择

4.4 其它保障措施

(1)切削热的控制。切削液的选择依据以降低工件切削区域切削热为主,通过降低切削热以减小工件的热变形量。所以选择水溶性切削液,切削液牌号为ROCOL ULTRACUT 370。该种切削液适合高速切削加工,冷却效果好。

(2)切削力的控制。通过对加工状态下工件的受力分析,得出正向进刀使工件处于正压力状态,从而导致了细长工件变形严重。为此改变进刀方式,由正向进刀变为反向进刀车削,如图3所示。工件处于拉应力状态,在车床上进行了试验,发现效果明显,从而解决了活塞杆的变形问题。合理控制尾座顶尖在加工中的松紧程度。在实际加工中,采用了浮动顶尖顶紧工件。在装夹工件后,尾座顶尖的松紧可通过经验控制,判定的标准为:开车后,手捏住浮动顶尖能制动,则顶尖顶紧工件的力度合适。

(3)工件表面质量保证。为提高零件表面质量,通常在精加工之后,采用在刀架上安装砂带磨削机对零件表面进行干式磨削。通过磨削工件外圆柱面来提高工件表面质量。

5 结 论

总体来说细长活塞杆零件加工工序较多,切削条件比较严苛。但为了有效保证零件的加工质量,提高生产效率,综合分析得出;通过增设辅助工装夹具、合理选择刀具几何角度、采取反向走刀方式与合理匹配切削参数的前提下,提高切削速度可大大提高生产效率,保证工件质量。通过反复试验,主轴转速可选择为300~400r/min,切削速度为30~50m/min。