重介质选煤厂介质消耗管控实践

2019-11-07李富磊刘常春

冯 伟,李富磊,刘常春,任 睿

(1.中国中煤能源股份有限公司新疆分公司,新疆乌鲁木齐 830000;2.中煤平朔集团有限公司煤炭洗选中心,山西朔州 036002)

重介质选煤厂的介质消耗量是评价系统工艺状况、衡量管理水平的重要标志。它不但关系到原材料消耗量的大小,还影响重介质系统的生产能否保持正常和稳定[1]。近几年,安家岭选煤厂从介质入库验收、介质研磨系统管理、回收流程优化、技术革新等方面出发,围绕降低介耗采取了一系列行之有效的措施,取得了一定的成效。

1 安家岭选煤厂概况

平朔安家岭选煤厂是我国自行设计、自行施工的一座特大型现代化动力煤选煤厂,始建于1998年,2001年6月试生产运行,原设计入选能力15.0 Mt/a,经后期扩能改建,现入选能力已达 25.0 Mt/a。

洗选部分由3个优质动力煤洗选系统(以下简称 “主洗系统”)和2个一般动力煤排矸系统组成(以下简称 “排矸系统”)[2]。主洗系统采用块末分级全重介质主再选工艺,即块煤浅槽主再洗,末煤重介质旋流器主再洗(主洗系统原则工艺流程见图1);排矸系统采用块煤浅槽重介质分选,末煤重介质旋流器分选或不分选(排矸系统原则工艺流程见图2)。块原煤入选粒级为150~13 mm,末原煤入选粒级为13~0 mm。煤种主要是安家岭露天煤矿生产的气煤。选后产品煤主要有精煤、中煤、混煤,副产物为矸石,产品煤主要作为电煤销售,矸石用于矿坑回填。

图2 排矸系统原则工艺流程

2 控制介质消耗管理的做法

2.1 加强介质验收管理

加强介质验收管理是降低介质消耗的重要措施之一。介质验收必须注意水分、磁性物含量、230目通过率等指标,安家岭选煤厂介质入库验收严格按照选煤厂介质验收执行标准进行管理,详见表1。

表1 安家岭选煤厂介质验收执行标准

通过对介质化验的三项指标进行折算,当到货介质的技术指标不能满足表1中验收标准时,将按以下办法调整到货数量,对磁性物含量、230目通过率、水分分别进行单项扣量:

式中,T为验收净重,t;T1、T2、T3分别为磁性物含量、230目通过率、水分单项扣量后的介质净重,t;Z为接收净重,t;C为实测磁性物含量,%;D为实测230目通过率,%;S为实测水分,%。

当T1、T2、T3全部大于或等于Z时,按实际接收净重Z结算;当T1、T2、T3中有一项或多项小于Z时(即不合格项),验收净重T按实际接收净重Z分别减去T1、T2、T3中不合格项的各单项扣量结算。

介质结算扣吨见表2。

表2 安家岭选煤厂介质结算扣吨

2.2 加强介质研磨管理控制

我国选矿厂生产的磁铁矿粉普遍较粗,需进一步加工磨细才能保证悬浮液的稳定性,从而减轻设备、管路的磨损,降低介质消耗[3]。该厂通过ϕ2100×3000溢流型球磨机对介质进行研磨,要求粒度达到230目以下。研磨后介质经过介质分级旋流器的分级,合格的随溢流通过管道进入介质浓缩机,底流部分再次进入球磨机进行研磨,磨矿流程闭路运行。

根据 《煤炭洗选工程设计规范》[6]要求,用于斜(立)轮、刮板重介质分选机分选块煤的磁铁矿粉中,小于0.074 mm粒级含量应占90%以上;用于重介质旋流器分选的磁铁矿粉中小于0.045 mm粒级含量应占85%以上。这样才更利于悬浮液的稳定。

要达到上述标准要求,保证球磨机电流I工不小于I额(I额为230 A),圆盘给料机转速合适(6.3 r/min)、分级旋流器入料压力(不小于0.05 MPa)稳定等几项工艺参数是控制关键。

2.3 加强介质出库管理

选煤厂在介质准备车间的桥式起重机(天车)卸料区滑道处增装红外感应计数器,起重机主梁每通过感应器一个循环往复自动记录一次数据,依次累加,记录每班次介质研磨数量,即介质添加量,动态掌握介质出库情况。

2.4 技术改革控制介质消耗

安家岭选煤厂介质回收采用直接磁选净化流程,即稀介质不经过浓缩或分级设备,直接进入磁选机磁选回收[4]。末精煤磁选机入料由脱介筛筛下稀介质与离心液桶离心液(含系统分流量)两部分物料组成。由于受厂房空间布置的限制,离心液泵选型偏大,造成生产运行中桶位偏低,经常出现 “拉空”现象,造成磁选机入料量的波动,影响磁选机工作效果。为保障系统运行,选煤厂通常采用给离心液桶补加清水予以调节,不仅收效甚微,不能从根本上解决问题,而且不断向系统补加清水,导致系统水负荷明显增大,不利于洗水系统整体平衡。为有效解决上述问题,选煤厂引入1台型号为HMDA-748DIAX117R磁选机,将其溢流引入离心液桶,达到稳定离心液桶桶位的目的。通过优化磁选尾矿处理,不仅有效解决了末精煤磁选机入料波动的影响,而且有效促进了洗选系统煤泥水动态平衡。

2.5 合格介质桶放桶管理

生产过程中,合格介质桶由于检修、故障等种种原因,往往需要放空介质桶内所有的合格介质。该厂原合格介质放桶一般是直接打开放桶阀门,10 min内即可放空,然而却忽略了大量合格介质进入扫地水系统,扫地磁选机负荷陡增所带来的介质损失的负面影响。在选煤厂精细化管理要求日益提升的当下,安家岭选煤厂加强内部管理,通过制度手段控制无谓的介质损失,要求生产班组合理控制合格介质桶放桶速度,一般要求控制在1.0~1.5 h,以保证扫地磁选机工况稳定,达到提高介质回收效果,降低介耗的目的。

2.6 入选原煤量自动跟踪控制

当煤质发生较大变化,尤其是末煤量偏大时,介质消耗势必会增加,选煤厂通过变频器控制振动给料机的振幅参数,实现系统入选原煤瞬时量自动跟踪控制。譬如设定给料机带量为750 t/h,若胶带秤显示数据连续2 min在设定值以上,则集控操作画面会自动发出 “系统超量”报警,提示集控操作员及时调整给料机频率,限定时间内若未做出对应调整,则给料机将自动停止10 min。通过上述改造,一方面避免生产班组不根据煤质变化、仅仅为 “抢量”而盲目组织生产,造成系统负荷过重而增加介质消耗;另一方面可及时提醒集控操作岗位人员根据给料机频率变化动态掌握入选原煤块、末比例状况,主动合理优化调整系统小时带煤量,避免因末煤量过大,造成末煤系统介耗增加。

2.7 脱介筛挡水筛板布置

目前,重介质选煤厂普遍采用直线振动筛进行脱介,喷水是脱介过程的必要条件,作用是促进介质颗粒与产品颗粒分离,从而帮助介质颗粒透筛[5],喷水方式有有压喷嘴式与无压水幕式等。安家岭选煤厂末煤振动筛采用3道有压喷水脱介,块煤振动筛(双层)采用后段1道无压水幕喷水脱介与前段2道有压喷水脱介配合的脱介方式。其中合格介质段交界处偏向稀介质段设置一排,日常管理以后段喷水不向合格介质段窜水为原则,稀介质段连续设置2道喷水;安家岭选煤厂重点对块煤筛筛板布置进行优化,在二层筛板块煤合格介质与稀介质分界处设置一排挡水堰筛板,避免合格介质窜段而增加磁选机负荷,影响介质回收。

2.8 分选槽上升流管路改造

选煤厂块煤采用重介质浅槽分选,其上升流管路由于设计缺陷与现场管理等原因,经常会发生堵塞现象,尤其是再洗分选槽更为突出,停泵后合格介质不能顺利回流至合格介质桶,一方面不利于保障分选设备的分选效率、分选精度,另一方面现场疏通管路必须将分选槽内介质全部放空, 7~8 m3的合格介质(密度大于1.75 g/cm3)需要经过扫地系统对介质进行回收,不可避免地造成了介质损失。

选煤厂通过多次论证,对分选槽上升流管路进行技术改造,加大管道倾斜角度,使介质回流速度加快,大大减少了管路堵塞的次数,降低了介质损失,有效控制了选煤厂介质消耗。

3 经济效益分析

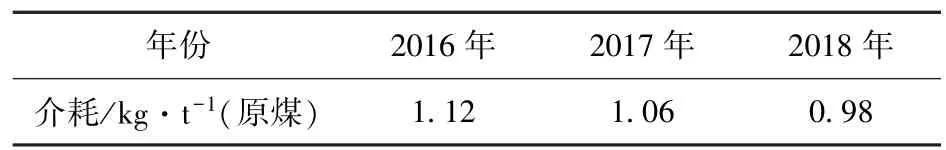

安家岭选煤厂深挖内部潜能,狠抓关键环节,重点通过上述几项管控措施,介耗指标呈现逐年下降趋势,选煤厂2016—2018年介耗对比见表3。

表3 安家岭选煤厂2016—2018年介耗对比

由表3可以看出,选煤厂介耗由原来的1.12 kg/t降低至现在的 0.98 kg/t。

以2018年为例,安家岭选煤厂入洗原煤1870万t,对比2016年介质单耗,年节约介质消耗费用为: (1.12-0.98)kg/t×1870 万 t×650 元/t=170.17万元,经济效益较为显著。

4 结 语

随着选煤技术的发展,目前国内多数重介质选煤厂吨煤介耗较以前有明显降低,但仍然有很大的降耗空间,安家岭选煤厂在介质消耗方面的管控措施值得同行借鉴。