热能发生器制造材料的优选

2019-11-06杨琪杨凯王刚曾云刘洪材刘诗凡吴春林

杨琪 杨凯 王刚 曾云 刘洪材 刘诗凡 吴春林

摘要:为确定热能发生器的制造材料,采用实验和多物理场耦合的方法对热能发生器4种待选制造材料进行了综合分析。用汽蚀实验测定了4种材料的汽蚀速率,预估了热能发生器的制造成本。然后采用热流固耦合分析的方法,研究了4种材质的安全裕度。通过两种方法的结合,优选出安全、经济的制造材料为:0Crl3不锈钢。

关键词:热能发生器;汽蚀实验;热流固耦合分析;材料优选

中图分类号:TK730文献标志码:A 文章编号:2095-5383(2019)03-0036-06

热能发生器是石油矿场油气开采中热回收式液氮泵车上的关键设备之一,其性能的好坏直接影响热回收式液氮泵车的使用。汽蚀是引起热能发生器失效的一个主要原因。汽蚀的产生会造成材料的脱落,脱落严重会使机器工作失效,缩短过流部件使用寿命,甚至引发严重的安全事故。因此,为提高热能发生器工作效能,延长其使用寿命,同时节约成本,采用实验失重法研究4种材料的汽蚀状况,从而选择出一种经济可靠的热能发生器制造材料。由于热能发生器在工作过程中,转子旋转对流体进行加热,存在热的交换,因此采用热流固耦合的方法来探讨各材料的安全裕度,为热能发生器的制造和应用奠定基础。

1理论基础

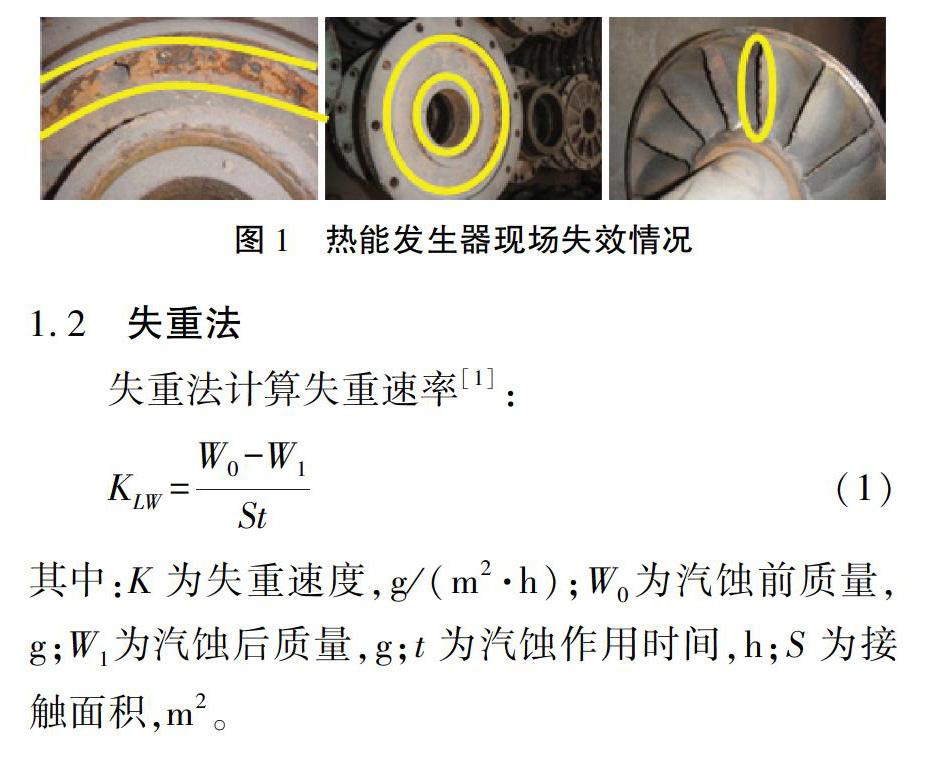

1.1热能发生器失效分析

热能发生器原型制造材料为ZGlCrl8Ni9,使用这种材料会产生严重的失效(如图1所示):在进口环形流道上出现槽形及大小不等的球形凹坑;叶片轮毂在反复冲击作用下形成数目众多的凹坑,长时间作用会加深这些凹坑,最终使相邻坑的凸边出现挤压性的断裂,造成材料脱落,导致失效。这与汽蚀在理论上产生的形貌相似,则汽蚀是引起热能发生器失效的一个原因。

1.3热流固耦合理论

热能发生器内部水流的流动和传热过程可以分解为3个物理过程:1)黏性不可压缩流体在热能发生器内部的湍流流动过程;2)黏性不可压缩流体与热能发生器壁面之间的对流换热过程;3)热能发生器固体内部的热传导过程。这样在热能发生器上存在流体流动、流体与固体之间的对流传热及固体内部热传导等多物理场的耦合过程,可采用如下数学模型对该3个物理场过程进行描述:

2实验研究

2.1实验方法

2.1.1实验原理

实验采用高温高压流动腐蚀试验装置(如图2所示)进行,主要由电动机、釜盖、釜壁、釜腔、转轮、通气管道等组成。试件悬挂在转轮上,上下两个转轮成90°交叉安装,转轮之间安装一个打满通孔的孔板,实验过程中,釜腔装满清水,电机带动转轮旋转促使试件和孔板旋转,利用孔板在旋转过程中造成水流的不连续性而形成空穴流场,能最大限度模拟热能发生器在实际运转过程中受汽蚀的状况。为加速整个汽蚀过程,同时控制有效工作压力,实验过程中往清水中通人氮气,氮气在水中形成气泡稍微加剧了汽蚀程度。装置工作时,由孔板和通入的氮气产生气泡,当气泡在流体的高压作用下,受压缩而溃灭,会产生强大的冲击波打击试件表面,同时在高温高压的作用下造成试件表面材料的脱落,出现失重。

2.1.2实验条件

1)在釜腔中加入清水4500mL;

2)电机转速设置为650r/rain,工作压力控制在1Mpa,温度控制在70℃;

3)实验总时间72h,每间隔24h进行称质量、观察和拍照:

4)选用铸铁、碳素钢、OCrl3不锈钢、钛合金4种材料,这些材料为目前常用加工大型叶片材料。

2.1.3实验步骤

首先对各材料进行标号区别,实验中循环3次重复以下步骤:

1)酸洗清洗试件表面汽蚀产物,然后用石油醚、酒精进行清洗,用吹风机吹干后放人干燥器中烘干3h,称质量并记录;

2)按照编号顺序挂片;

3)放入试验机,设置环境条件:温度70℃,转速设置650r/rain,充入氮气控制釜腔内压力为1MPa;

4)24h后取出试件进行称质量、观察和拍照。

2.2实验结果与分析

2.2.1表面形貌对比

为观察汽蚀对材料表面造成的破坏情况,这里采用显微镜对试件表面进行放大观察,并与汽蚀实验前的表面形貌进行对比。

由图3可以看出,实验后铸铁表面形成很多大小不等的球形凹坑,甚至凹坑与凹坑之间的材料脱落形成沟槽。这是由于在实验中为了清楚观察到汽蚀产生的破坏情况,人为地产生了过多的气泡,造成了材料的严重汽蚀。汽蚀起初是在金属表面出现麻点,继而表面呈现沟槽状、蜂窝状、鱼鳞状的裂痕。在气泡和液滴的反复冲击作用下形成数目众多的球形凹坑。长时间的作用会加深这些凹坑,最终使两相邻坑的凸边出现挤压性断裂,有的甚至会出现穿孔现象。

碳素钢汽蚀后的表面形貌出现大量球形凹坑,这些凹坑的直径大小不等,呈蜂窝形点坑,这是汽蚀破坏开始出现的特征。

OCr13不锈钢汽蚀后的材料表面只出现了少量的浅坑状的破坏。汽蚀后的钛合金表面与汽蚀前的表面相差不大,基本上没有什么细小变化。

综合以上4种材料汽蚀后的表面形貌對比发现,铸铁的表面受汽蚀的破坏最严重,碳素钢次之,OCrl3不锈钢较轻,而钛合金基本没有变化。因为铸铁的硬度和韧性在4种材料中是最差的,而钛合金的力学性能最好,这说明汽蚀破坏的严重程度与材料的力学性能相关,力学性能较好的材料汽蚀破坏较轻。

2.2.2汽蚀速率测定

实验中每间隔24h取出试件称质量,每个试件称3次,去除其中相差较大的不合理的数据,再取其余数据的平均值,并计算出实验前后的失重量。经过72h的汽蚀实验,铸铁最高累积失重达到194.8mg,碳素钢最高失重达到189.3mg,这两种材料快速失重,表明抗汽蚀性能较差。OCrl3不锈钢最高失重13.8mg,钛合金最高失重1.8mg,相对失重较少,具有良好的抗汽蚀性能。4种材质的试件失重都随时间逐渐增多,但是碳素钢的失重在达到一定时间后有所减小:铸铁和碳素钢的失重量明显高于不锈钢和钛合金;72h的汽蚀结束后铸铁的失重量最大,碳素钢次之,不锈钢和钛合金失重均很小,而钛合金最小。

图4为各材料失重速率与时间的关系,可以看出,4种材料的汽蚀速率均随着时间的累积而呈现上升趋势,只有碳素钢汽蚀50h后,失重速率開始下降,最后铸铁的失重速率为2.71m/h高于碳素钢2.63m/h,而不锈钢和钛合金的失重速率明显低于铸铁和碳素钢,不锈钢最高失重速率为0.19m/h,而钛合金的最高失重速率只有0.025m/h。

根据热能发生器参数,通过失重法计算得到分别采用4种材料制造热能发生器的使用寿命以及在相同的20a使用年限内的总费用,综合考虑4种材料的经济性和抗汽蚀性能,得到热能发生器最佳的制造材料。由于热能发生器进口环形流道和叶片轮毂上最容易产生汽蚀,而这2个部位在叶片上的厚度最薄,因此采用叶片厚度方向上的汽蚀破坏量作为热能发生器使用寿命的计算基础。通过计算得到各项数据如表1所示。

从表2可知,虽然钛合金的失重速度最低,但在同样20a的使用年限内,其费用高于不锈钢,且由于钛合金力学性能很好,加工相对麻烦。不锈钢也可以使用24a,且失重速度明显低于铸铁和碳素钢。因此,从汽蚀性能和经济性综合考虑,选择OCrl3不锈钢加工制造热能发生器相对较好。

3数值计算

3.1有限元模型

3.1.1建模及网格划分

由于热能发生器模型左右对称,因此取模型的一半进行分析。模型中包括流域部分和轴承外壳、定子及转子3个主要过流部件。分别对各部分进行网格划分,划分网格时采用适应性较强的自动划分方法,控制全局网格大小,划分结果得到流域的665559个网格,轴承外壳348163个网格,定子100860个网格,转子27711个网格。

3.1.2载荷及边界条件

热能发生器内部过流部件几何形状复杂,所承受的主要载荷有离心力载荷、热载荷及水流的压力载荷等。下面分别讨论这些载荷的特点及应力分析时的处理原则。

1)离心力

热能发生器转子高速旋转产生的离心力以分布体积力的形式作用于转子上,计算时将以集中力的形式施加在模型各个单元的质心上,力的方向向外。

2)热载荷

由于热能发生器工作时转子高速旋转对水流加热,水流的热传递到过流部件上发生变形相互制约,因而产生热载荷。本文采取顺序耦合方法进行热一结构耦合计算,将计算出的温度场分布作为温度边界条件,同时考虑实际情况及边界条件,计算出热应力。

3)压力载荷

压力载荷是一种表面分布压力,它作用在各个表面,但它不是均布力,它沿叶高方向或叶宽方向的分布是不均匀的。压力场可通过三维流场计算得到。

通过上述分析,对热能发生器过流部件强度的分析研究主要从离心力、热应力及压力载荷考虑其承受的静载情况。轴承外壳和定子工作时静止,在轴孔处和螺栓孔处施加固定约束即可。转子以额定转速4000r/rain高速旋转,对其施加旋转驱动和旋转速度,并在轴孔与轴肩相接触的地方施加轴向约束。

3.2不同材质安全裕度分析

上文采用实验的手段,模拟实际工况条件,得出了4种材料的汽蚀状况,优选出了最佳的材料。本节将在其基础上,采用热流固耦合的方法,对4种材质的安全裕度进行分析,从而对以上优选材料的使用安全性进行评价。

如表3所示,不同材料下各部件上的最高温度值不变,表明材料对部件上温度的影响不大。热通量大小顺序为碳素钢Q235A>铸铁HT250>钛合金TC4>不锈钢0Crl3,表明不锈钢的温度变化最小,碳素钢的温度变化最大,铸铁次之,其次为钛合金。因为碳素钢的热导率最大,传热效果好,因此温度变化也越大,热通量较大;不锈钢的热导率最小,传热差,因此温度变化越小,热通量越小。为保证热能发生器工作的稳定性,提高工作效率,选择温度变化较小的材料,因此不锈钢0Crl3是最佳的选择。

在额定工况下,不同材料的热应力值均在材料的极限强度以内,表明此时各材料的强度均满足要求。不同材料的热应力也不同,不锈钢0Crl3>碳素钢Q235A>铸铁HT250>钛合金TC4,这与材料密度和硬度呈正比关系。即使不锈钢的热应力最大,但是也在材料的极限强度以内,所以4种材料均满足要求。

根据第三强度理论得到热能发生器上相当应力的极值点,进而得到4种材质的安全系数,取最小安全系数Smin=1.5。

由以上表3计算得到4种材质的安全系数,与最小安全系数做对比可以看出:铸铁和碳素钢的安全系数均小于最小安全系数,安全裕度达不到要求;不锈钢和钛合金安全系数大于最小安全系数,满足强度要求。同时,考虑实验方法得到不锈钢0Crl3材料更经济可靠,因此热能发生器制造材料选择不锈钢0Crl3。

4结论

1)热能发生器现场失效情况与汽蚀在理论上产生的形貌相似,则汽蚀是引起热能发生器失效的一个原因。

2)铸铁的表面受汽蚀的破坏最严重,碳素钢次之,0Crl3不锈钢较轻,而钛合金基本没有变化。从汽蚀性能和经济性综合考虑,选择0Crl3不锈钢加工制造热能发生器相对较好。

3)铸铁和碳素钢的安全裕度达不到要求;不锈钢和钛合金满足强度要求。综合汽蚀实验结果和热流固耦合分析结果,选择热能发生器制造材料为不锈钢0Crl3。