气缸套表面微坑填充物的释放行为试验研究

2019-11-06付景国朱新河马圣林于洪飞

付景国 朱新河 马圣林 于洪飞

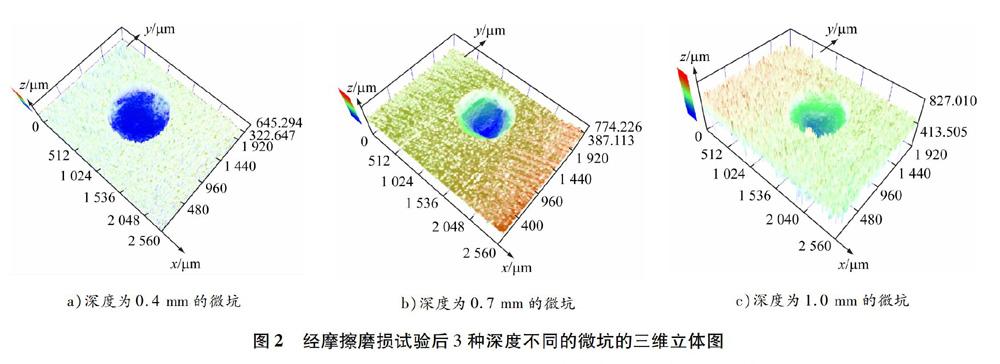

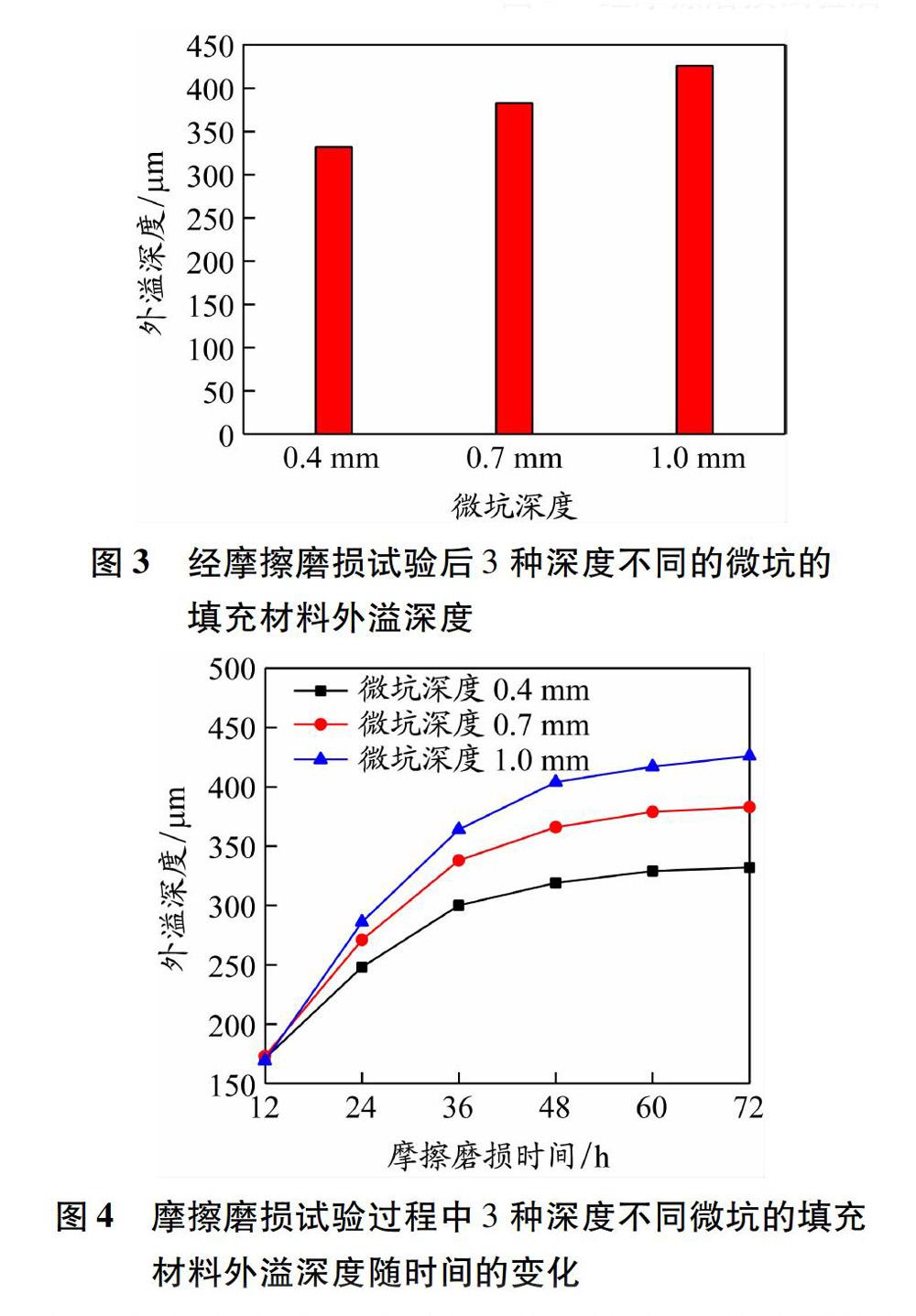

摘要:为探究气缸套表面微坑填充微纳颗粒的释放行为,在其试样表面进行微坑处理并填充蛇纹石粉,通过往复式摩擦磨损试验机进行试验。结果表明:填充物的外溢深度随微坑深度的增加而增加,且外溢深度占比逐渐减少;开始阶段溢出率比较大,后续变得平稳;在微纳颗粒的释放过程中摩擦因数比较稳定,释放完毕后摩擦因数会有所上升;气缸套表面微坑填充微纳颗粒的释放行为与药物胶囊相似,释放缓慢,发挥作用充分。

关键词:气缸套; 微坑填充物; 释放行为; 溢出率

中图分类号: U664; TH117

文献标志码: A

Abstract:In order to investigate the releasing behavior of micro-nano particles that fill micro-dimples on the surface of the cylinder liner, the micro-dimple treatment and the filling operation with serpentine powder are carried out on the surface of the sample, and the reciprocating friction and wear tester is used to do the experiment. The results show that: the depth of the filling spillover increases with the increase of the micro-dimple depth, while the proportion of the spillover depth decreases gradually; the spillover rate is larger at the beginning, and then becomes steady later; the friction factor is relatively stable in the releasing process of micro-nano particles, and after the release, the friction factor increases a little; the releasing behavior of micro-dimple filling on the surface of the cylinder liner, similar to that of the medicine capsule, is slow and effective.

0 引 言

內燃机因其安全可靠、经济性好、功率范围广等优点,已经被广泛应用在船舶、汽车和工程机械中。气缸套-活塞环作为内燃机中重要的摩擦副,对内燃机整机的性能和可靠性有着极为重要的影响,改善该摩擦副的摩擦性能具有十分重要的意义。

为改善气缸套-活塞环摩擦副的摩擦性能,表面织构因其具有储存滑油和收集磨粒的作用而被越来越多的研究者[1-2]所关注。对表面织构的研究既有单纯的表面织构形状对气缸套-活塞环摩擦性能影响的试验研究[3],也有表面织构形状对摩擦副减摩的动压润滑的理论研究[4],还有对气缸套表面织构润滑的仿真分析[5]。VLADESCU等[6]还发现表面织构对往复运动的摩擦副也有一定的减摩效果。表面织构已被证实能有效改善摩擦副的摩擦性能,但在极端条件下表面织构中存储的液体润滑剂对摩擦副的摩擦性能影响相对较弱。

随着微加工工艺的提高,表面微织构加工方法以及对表面织构二次处理的方法也逐渐变得丰富。郭俊文[7]对微织构化后的316不锈钢做了离子渗氮复合处理,发现在干摩擦和脂润滑的情况下进行二次处理可以使摩擦副之间的摩擦因数波动较小,磨损失重有一定程度的减少。XING等[8]研究了在复合陶瓷表面激光微织构内填充固体润滑剂对陶瓷摩擦性能的影响。华希俊等[9]发现试样在经过激光织构、淬火、固体润滑剂填充处理后摩擦因数下降约50%。王天龙[10]将微坑填充技术应用在气缸套上,并研究了微坑直径、深度和间距对气缸套摩擦性能的影响。HU等[11]研究了固体润滑剂填充方式对复合润滑结构摩擦性能的影响。以上研究都表明采用表面织构与复合填充工艺相结合的方法对改善试样的摩擦性能有一定的效果。

在工程实际中表面织构中所填充的微纳颗粒的量会随使用时间的增加而逐渐减少,其变化量也会对试样的摩擦性能造成一定的影响。对微坑填充微纳颗粒而言,微坑直径、深度越小,填充量就越少,且在油润滑情况下微纳颗粒会加速外溢,因此有必要探究微纳颗粒在摩擦磨损过程中的释放情况,以期对需要长时间工作的机械设备的加工有一定的指导意义。

1 试验步骤

1.1 试验材料

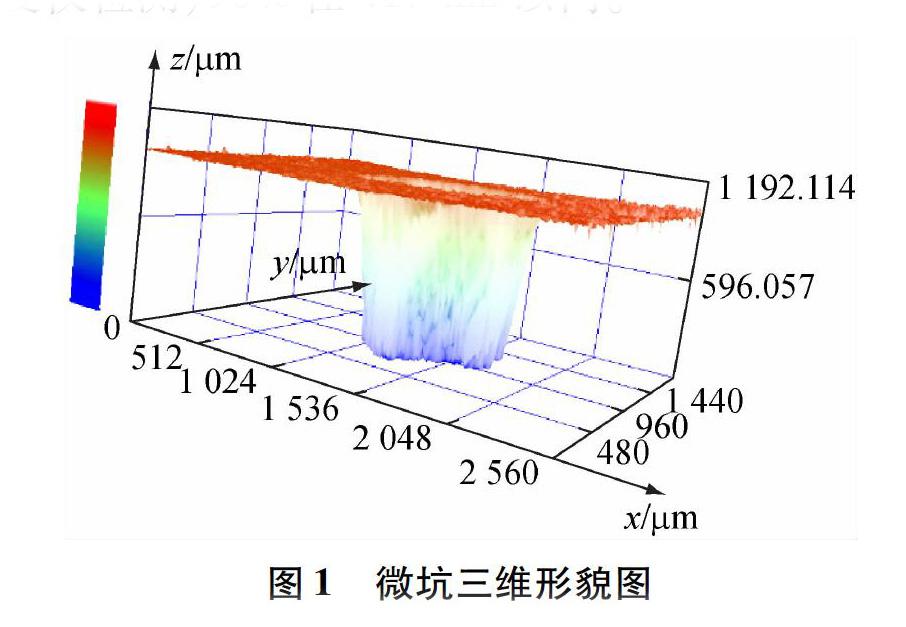

试验采用内径为110 mm的铸铁气缸套和外径为110 mm的物理气相沉积(physical vapor deposition, PVD)活塞环,采用数控机床在气缸套内表面加工出内径为1.0 mm,深度分别为0.4、0.7、1.0 mm,间距为两倍直径的几种表面微坑,其三维形貌见图1。因为在摩擦磨损过程中作为滑油添加剂的蛇纹石微纳颗粒可在气缸套表面形成一层保护膜,对气缸套表面磨损所造成的金属脱落起到一定的补偿作用[12],所以选用蛇纹石微纳颗粒作为填充材料。对微坑进行热压填充处理,蛇纹石粒径(采用粒度仪检测)90%在417 nm以内。

1.2 摩擦磨损试验

采用对置往复式摩擦磨损试验机[13]研究微坑中微纳颗粒的释放行为。试验机由加载系统、供油系统、往复运动系统、加热系统和摩擦力采集系统等5个系统组成,可以很好地完成摩擦学性能测试。试验采用昆仑CD 15W-40号柴油机润滑油;试验机转速为200 r/min,试验温度为150 ℃,磨合期载荷为10 MPa,磨合期时间为2 h,后增加载荷至30 MPa继续运转;对每种方案的每个试样分别连续运转12、24、36、48、60和72 h后对表面微坑深度进行测量;运转期间一直供油,供油量约为0.1 mL/min。利用LabVIEW软件采集系统运转稳定后的摩擦力信号来研究摩擦因数的变化,利用三维共聚焦显微镜(OLYMPUS-OLS3100)测量气缸套试样表面微坑的深度。

[3]胡勇, 屈盛官, 李彬, 等. 不同表面织构对柴油机缸套-活塞环摩擦磨损性能的影响[J].润滑与密封, 2013, 38(4): 57-62. DOI: 10.3969/j.issn.0254-0150. 2013.04.013.

[4]YU Haiwu, WANG Xiaolei, ZHOU Fei. Geometric shape effects of surface texture on the generation of hydrodynamic pressure between conformal contacting surfaces[J]. Tribology Letters, 2010, 37: 123-130. DOI: 10.1007/s11249-009-9497-4.

[5]尹必峰, 钱晏强, 李晓东, 等. 柴油机缸套表面微沟槽织构润滑性能仿真分析[J]. 中国机械工程, 2013, 24(5): 644-650. DOI: 10.3969/j.issn.1004-132X.2013.05.016.

[6]VLADESCU S, OLVER A V, PEGG I G, et al. The effects of surface texture in reciprocating contacts: an experimental study[J]. Tribology International, 2015, 82: 28-42.DOI: 10.1016/j.triboint.2014.09.015.

[7]郭俊文. 改善316不锈钢摩擦学性能的表面织构与离子氮化復合处理[D]. 太原: 太原理工大学, 2015.

[8]XING Youqiang, DENG Jianxin, WANG Xingsheng, et al. Effect of laser surface textures combined with multi-solid lubricant coatings on the tribological properties of Al2O3/TiC ceramic[J]. Wear, 2015, 342-343: 1-12. DOI: 10.1016/j.wear.2015.08.002.

[9]华希俊, 刘凯, 周万, 等. 45#钢表面激光织构淬火减摩抗磨复合处理技术研究[J]. 表面技术, 2014, 43(4): 86-91. DOI: 10.16490/j.cnki.issn.1001-3660.2014.04.025.

[10]王天龙. 气缸套微坑造型与微颗粒填充复合表面处理技术研究[D]. 大连: 大连海事大学, 2012.

[11]HU Tianchang, ZHANG Yongsheng, HU Litian. Tribological investigation of MoS2 coatings deposited on the laser textured surface[J]. Wear, 2012, 278-279: 77-82. DOI: 10.1016/j.wear.2012.01.001.

[12]高飞, 许一, 徐滨士, 等. 天然蛇纹石粉体润滑油添加剂的自修复性能及自修复层形成机理研究[J]. 摩擦学学报, 2011, 31(5): 431-438. DOI: 10.16078/j.tribology.2011.05.001.

[13]朱峰. 对置往复式摩擦磨损试验机研制及其试验[D]. 大连: 大连海事大学, 2011.

[14]CARAMIA G, CARBONE G, DE PALMA P. Hydrodynamic lubrication of micro-textured surfaces: two dimensional CFD-analysis[J]. Tribology International, 2015, 88: 162-169. DOI: 10.1016/j.triboint.2015.03.019.

[15]WANG Wei, HE Yongyong, ZHAO Jun. Numerical optimization of the groove texture bottom profile for thrust bearings[J]. Tribology International, 2017, 109: 69-77. DOI: 10.1016/j.triboint.2016.12.006.

[16]顾彩香, 李庆柱, 李磊, 等. 纳米粒子润滑油的抗磨减摩机理[J]. 机械工程材料, 2007, 31(10): 1-3.

(编辑 贾裙平)