ODS-Eurofer钢微观结构及辐照硬化研究

2019-11-06陈哲浩段丙皇王铁山

陈哲浩,段丙皇,蒙 萱,王铁山

(兰州大学 核科学与技术学院,甘肃 兰州 730000)

ODS(oxide-dispersion-strengthened)铁素体/马氏体不锈钢是一种在铁素体基体上生长出马氏体结构,并含有大量氧化物弥散相的合金材料,其优秀的高温力学性能和抗辐照性能是第四代核能系统及聚变堆的重要候选结构材料[1-2]。研究表明,不锈钢受辐照后将产生纳米级的位错环、空穴等辐照缺陷[3-5],这些位错环将导致材料的硬度增加、韧脆转变温度(DBTT)上升,材料变脆、韧性下降[6],而ODS钢微观组织结构中氧化物弥散相与基体界面、晶界、位错等能吸收辐照产生的点缺陷,从而提高材料的抗辐照能力[7-8]。但由于ODS钢材料的组成及炼制过程不同,其微观组织也不同,最终导致力学性能及抗辐照水平也有所差异。因此,对ODS钢微观结构的测试表征是研究其辐照效应的基础。ODS-Eurofer钢为欧盟研发、较为成熟的ODS钢材料,本文拟使用TEM对该材料的初始微观结构进行测试表征,结合TEM和纳米压痕测试仪,研究ODS-Eurofer钢经Fe2+离子辐照后损伤层的硬度和微观结构的变化,并讨论材料初始微观结构和辐照温度对辐照缺陷形成的影响,以研究该材料的抗辐照性能。

1 方法

1.1 材料

ODS-Eurofer钢由德国卡尔斯鲁厄理工学院(KIT)提供,其化学组分列于表1。ODS-Eurofer钢的炼制过程为:原子雾化后的Eurofer 97母粉和质量分数为0.3%的Y2O3粉末经球磨仪充分混合,然后经烧结固化并热轧成为6 mm的薄钢板。薄钢板先在1 100 ℃下恒温加热0.5 h以奥氏体化,然后经水快速淬火形成马氏体结构,最后在750 ℃温度下回火2 h[9-10]。

表1 ODS-Eurofer钢的化学组分Table 1 Chemical composition of ODS-Eurofer

注:Fe为平衡元素

1.2 ODS-Eurofer钢的微观结构测试表征

通过电解双喷法和聚焦离子束法制成ODS-Eurofer钢TEM样品(2种方法制备的TEM样品分别记为DE-TEM和FIB-TEM),用于微观结构测试表征。TEM型号为Talos F200X(FEI)。两种TEM样品制备过程如下。

电解双喷法:先将尺寸为1 mm×10 mm×10 mm的片状样品经机械抛光至厚度小于100 μm,然后用冲孔仪截取直径为3 mm的圆形薄片,最后在-60 ℃下用电解双喷仪电解圆形薄片至中间部分刚好穿孔,电解液为2%的高氯酸和98%的甲醇混合液。

聚焦离子束法:先在样品目标区域沉积Pt保护层,随后利用聚焦离子束在样品目标微区提取电子束可透射的薄膜样品。

1.3 ODS-Eurofer钢的辐照

将尺寸为1 mm×10 mm×10 mm的块状样品依次用500、1 200、2 500目砂纸在转速150 r/min的自动抛光机上抛光1 min,然后用颗粒尺寸为3 μm 和1 μm的金刚石悬浮液各抛光5 min和8 min。抛光好的样品表面要求在光学显微镜下无明显划痕。随后用2%的高氯酸和98%的乙二醇单丁醚混合液在-50 ℃左右电解抛光2~3 min,除去样品表面的机械损伤层。

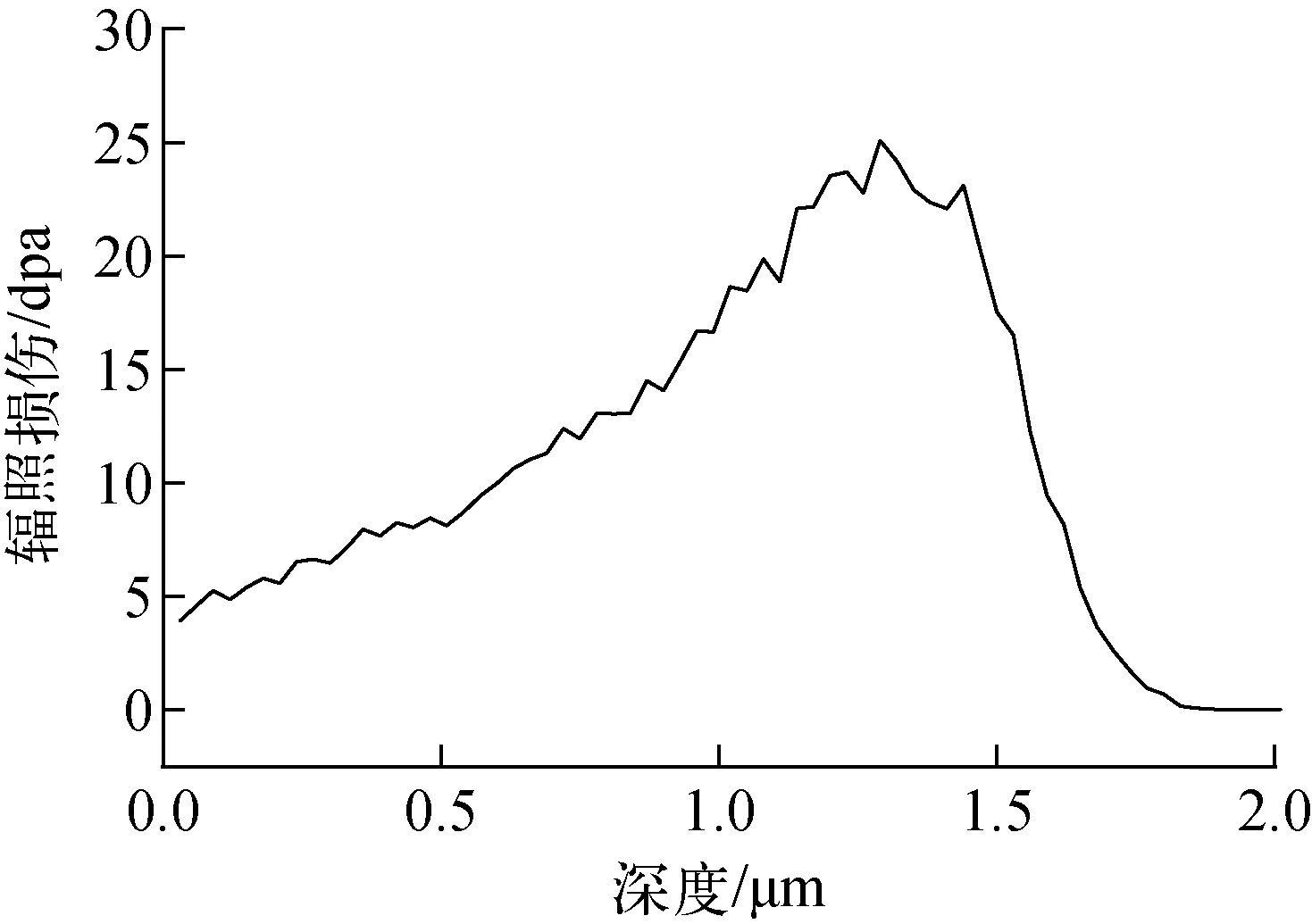

辐照实验在德国亥姆霍兹德累斯顿罗森多夫研究中心的3 MV串列静电加速器上完成。使用能量为5 MeV、注量为1.15×1016cm-2的Fe2+离子模拟中子辐照。样品固定在加热台上,温度分别为300 ℃和500 ℃,并通过靶后配备的热电偶监测。实验过程中,Fe2+离子束流扫描整个包含样品表面的区域,以保证辐照均匀。利用SRIM-2013软件(detailed calculation with full damage cascades模式)计算得到的辐照损伤随注入深度的分布示于图1,设定Fe原子移位能为40 eV[11]。根据SRIM计算结果可知,辐照损伤层厚度约为1.75 μm,峰值处辐照损伤约为25 dpa。

图1 辐照损伤随注入深度分布的SRIM模拟结果Fig.1 Distributio of irradiated damage with injection depth by SRIM

1.4 纳米压痕测试

由于高能离子辐照产生的损伤层在μm量级,目前通常采用纳米压痕仪测试辐照损伤层的力学性能变化。本文使用的纳米压痕仪由UNAT公司生产,布氏压头的几何形状和刚度用已知弹性模量的石英玻璃和蓝宝石校准。测试模式为准连续刚度测量(QCSM),最大载荷定为100 mN,对应的压头与材料的接触深度约为1 000 nm。每个样品测量38个压痕点,取平均值后根据Oliver等[12]的方法进行数据处理。

2 结果与讨论

2.1 ODS-Eurofer钢微观结构研究

ODS-Eurofer钢具有复杂的微观组织结构,引入的高密度弥散氧化物颗粒能细化晶粒和钉扎位错。另外,纳米级弥散氧化物颗粒与基体之间的界面为辐照产生的点缺陷(空位和间隙原子)提供了复合场所,提高了其抗辐照性能[13]。因此,ODS-Eurofer钢微观组织结构的研究对理解其力学性能和抗辐照性能意义重大。

1) 弥散纳米颗粒

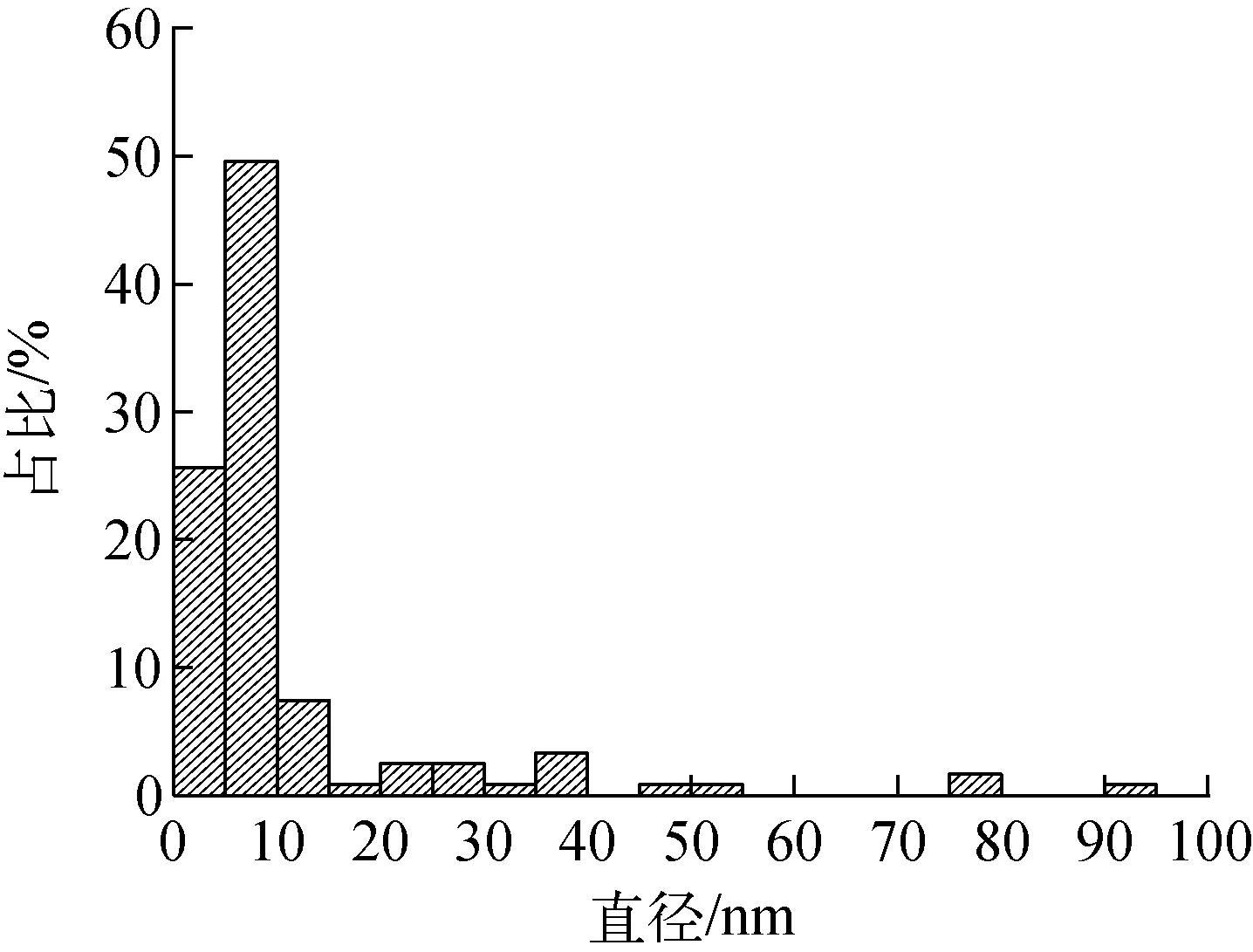

DE-TEM样品的明场像和放大后薄区内的暗场像示于图2。可见ODS-Eurofer钢基体中分布着2种纳米颗粒:一种是尺寸较大(直径可达数百nm)、数密度低、形状不规则、分布靠近晶界的大颗粒(图2a);另一种是尺寸较小、形状接近球形、在薄区基底中分布大致均匀、数密度高的小颗粒(图2b)。图2中方框薄区内纳米颗粒的尺寸分布示于图3,其中85.5%的颗粒直径小于15 nm,平均值为11.48 nm。

图2 DE-TEM样品的明场像(a)和薄区暗场像(b)Fig.2 Bright field image (a) and dark field image in thin area (b) of DE-TEM sample

图3 纳米颗粒尺寸分布Fig.3 Size distribution of nano-particle

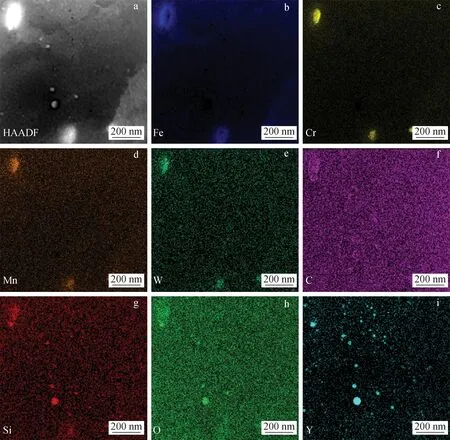

为研究这2种不同尺寸纳米颗粒的元素组成,选取同时包含这2种颗粒的区域进行EDS-Mapping元素图谱分析,结果示于图4。图4a为Mapping测试区域高角环形暗场像(HAADF),其中3个高亮区域对应的是大尺寸颗粒。由于HAADF是对原子序数Z衬度成像,明亮区域对应的是高Z元素,而ODS-Eurofer钢中原子序数Z最高的是元素W,所以大尺寸颗粒可能富含W元素。如图4e中的W元素分布,证明大尺寸颗粒处W元素密度较大。对比图4b和图4c~h可知,这种颗粒具有明显的壳-核结构,外壳部分Fe元素聚集,核心部分富含Cr、Mn、W及Si,并含有少量均匀分布的C和O。大尺寸颗粒趋向于在晶界处析出是因为晶界处含有大量缺陷,这些缺陷易成为形核位点,在热处理过程中溶质原子向该区域扩散,最终形成原子团簇。类似尺寸的颗粒已有相关文献[14-17]报道,Klimiankou等[17]研究了不同热处理后ODS-Eurofer钢的微观结构,观察到了分布在晶界附近的百nm尺寸的颗粒,指出这种颗粒组成为M23C6(M=Fe/Cr/W)型碳化物,经高温(大于1 100 ℃)退火后溶解,并认为这些碳化物是ODS-Eurofer钢韧脆转变温度(DBTT)不理想和上平台能量(USE)低的原因。Castro等[16]利用TEM和原子探针(APT)研究了Fe-12%Cr-0.4%Y2O3合金的微观结构、氧化物颗粒和碳化物颗粒,指出这种大尺寸颗粒的组成可能有多种,分别为M23C6(M=Cr,Fe)、Cr3C2、Cr7C3型碳化物,以及CrFe2O4尖晶石等。但以上文献并未观察到这种大尺寸颗粒具有上述壳-核结构。

图4 DE-TEM样品的高角环形暗场像(HAADF)(a)和元素分布(b~i)Fig.4 HAADF image (a) and distribution of composed element (b-i) of DE-TEM sample

小尺寸纳米颗粒具有完全不同的组成,如图4g~i所示。这种颗粒是Y2O3粉末经机械碾磨过程被充分撞击破碎成为纳米尺度的再结晶析出相。图4g说明其中还富含Si,原因是在碾磨过程中,Si扩散至非晶区与氧结合,并在随后的烧结退火过程中与Y和O共同析出形成Y-Si-O型第二相纳米颗粒[13]。

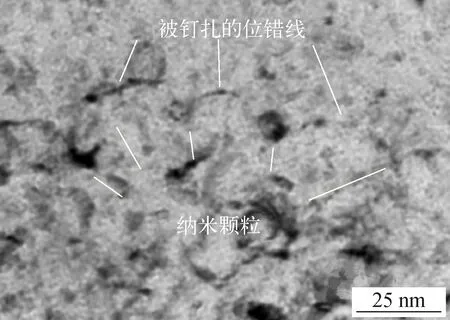

ODS-Eurofer钢中的弥散纳米颗粒对材料的强化作用如图5所示,位错线遇到不共格纳米颗粒时受到阻碍,不能直接通过而是发生弯曲环绕,使该区域内的晶格畸变能增加,于是位错被钉扎,材料的力学性能及高温稳定性得到提高。这种现象可用奥罗万强化机制解释[13,15]。

图5 FIB-TEM样品的明场像Fig.5 Bright field image of FIB-TEM sample

2) 晶粒及位错线

由FIB方法制得的ODS-Eurofer钢截面样品的TEM暗场像示于图6。由图6a可见,ODS-Eurofer钢具有高度细化的晶粒和由热轧产生的细长晶粒,但由于热轧后热处理不完全,有部分晶粒仍保持垂直热轧方向(图中箭头所指)的长条状分布,这种微观结构可能导致材料韧性降低,易沿某一方向发生断裂[15]。由图6b可观察到高密度位错分布,这些位错线同样主要来自于热轧等过程,由于弥散氧化物颗粒的钉扎作用,位错线在后续的热处理过程中未能完全回复,而是与弥散相交织在一起,强化了材料的力学性能和耐高温性能[13,15]。此外,晶界和位错可吸收捕获辐照产生的点缺陷对,提高材料的抗辐照性能。

a——晶粒;b——高密度位错线图6 FIB-TEM样品的暗场像Fig.6 Dark field image of FIB-TEM sample

2.2 Fe2+离子辐照硬化研究

ODS-Eurofer钢经300 ℃和500 ℃ 5 MeV Fe2+离子辐照后的纳米压痕测试结果示于图7a。由SRIM模拟结果(图1)可知,整个辐照层的厚度约为1.75 μm,考虑到纳米压痕测试时压针产生的形变区域约为压入深度的5~10倍[18-19],选用300 nm处的数据分析整个辐照区域的硬度HIT和硬度增加量ΔHIT,结果如图7b所示。

由图7b可见,不同温度下辐照后的ODS-Eurofer钢均产生了硬化效应。其中300 ℃下的硬化率为16.5%,500 ℃下的硬化率为8.0%。研究[20-22]表明,ODS钢辐照后产生的大量位错环等晶体缺陷是辐照硬化的主要原因,根据弥散障碍物硬化模型[20-21,23],其硬度增加量可表示为:

ΔHIT=αMGb(Nd)1/2

(1)

式中:α为强化系数;M为泰勒系数;G为剪切模量;b为伯氏矢量;N和d分别为位错环数密度和平均直径。

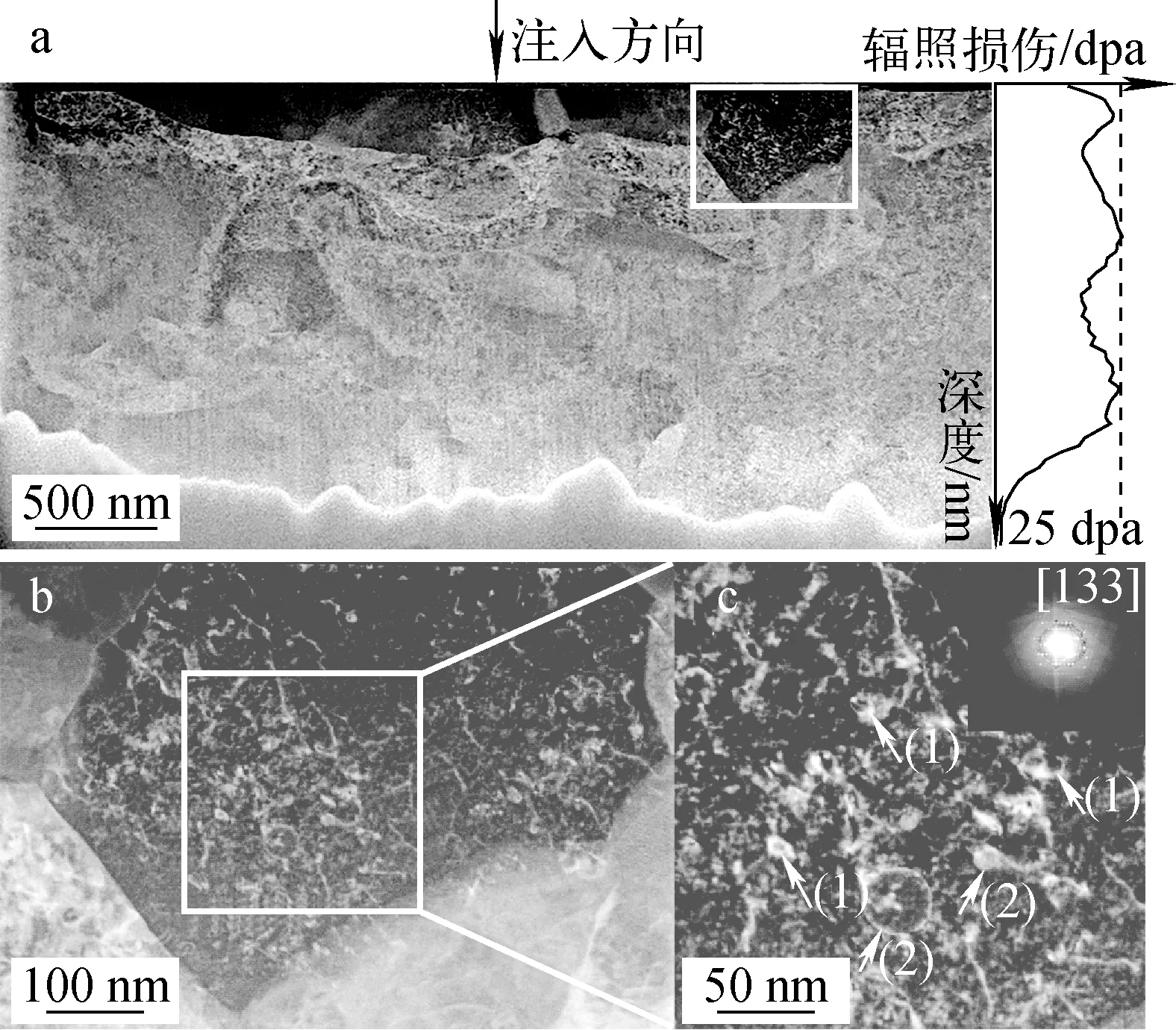

由硬化模型可知硬度增加量ΔHIT正比于辐照位错环数密度与直径之积的平方根(Nd)1/2,300 ℃辐照后ODS-Eurofer钢有较大的硬度增加值,因此其辐照位错环的尺寸和数密度更大,理论上该辐照条件下产生的辐照位错环更易观测到。其微观结构可参考相同条件下的多束辐照实验结果(图8),该ODS-Eurofer钢的辐照温度同样为300 ℃,峰值处辐照损伤同样为25 dpa,注入Fe2+离子的能量和注量分别为0.5 MeV、3.7×1015cm-2,2 MeV、6.1×1015cm-2和5 MeV、1.15×1016cm-2。辐照将产生较为均匀的损伤层,且损伤峰值处与单束辐照相同。

图7 ODS-Eurofer钢的纳米压痕测试结果Fig.7 Nano-indentation test result of ODS-Eurofer

1——位错环;2——纳米颗粒图8 FIB-TEM样品多束辐照后的暗场像Fig.8 Dark field image of FIB-TEM sampleafter multi-beam irradiation

由图8a中多束辐照损伤分布的SRIM模拟结果可知,几乎整个截面区域都是多束辐照的损伤层,与图6未辐照ODS-Eurofer钢的截面形貌相比,并未出现明显的辐照缺陷损伤带。为进一步观察辐照损伤,选取近表面处的1个晶粒在更高倍数下观察,结果如图8b、c所示。该晶粒朝向靠近晶轴[133],在损伤峰值(25 dpa)附近观察到少量与纳米颗粒(箭头2所指)不同的纳米尺寸环形亮点(箭头1所指),很可能是辐照产生的位错环。值得注意的是,实验无法观测到尺寸小于TEM分辨率的辐照缺陷。乔建生等[24]研究了不含ODS颗粒的铁素体/马氏体CLAM钢材料的电子辐照效应,在1 dpa时即观察到大量的辐照位错环。而Robertson等[25]使用Fe/He离子在600 ℃下辐照ODS钢至25 dpa,除纳米颗粒密度远低于平均水平的区域外,几乎没有观察到辐照位错环及空洞。Ding等[21]使用纳米压痕测试了不同组分ODS钢的辐照硬化效应,发现含有高密度、小尺寸纳米颗粒的钢材料具有更好的抗辐照硬化性能。因此本实验中可观察的辐照位错环数密度低与ODS-Eurofer钢中的原生位错线、晶界和纳米颗粒有很大关系,这些第二相界面可作为缺陷势阱,吸收捕获辐照过程中产生的点缺陷(间隙原子和空位),从而抑制辐照位错环的形成[26]。

辐照位错环由入射离子产生的点缺陷(间隙原子和空穴对)经过扩散、聚集和长大过程演变而来。Odette等[26]指出,由辐照引起的区域内的净空穴通量方程为:

Jv=(DvXv-DiXi-Dsd)/Ωαl

(2)

式中:Dv和Di分别为空穴和间隙原子的扩散系数;Xv和Xi为空位及间隙原子所占的原子分数;Ωα为原子体积;l为区域内指定势阱的长度梯度;Dsd为自扩散系数。

2.1节实验结果表明,ODS-Eurofer钢中含有大量纳米级弥散氧化物颗粒及细化的晶粒、稳定位错等,这些稳定原生缺陷及第二相界面的存在增大了区域内捕获强度,这将降低式(2)中DvXv-DiXi项[26],抑制辐照点缺陷的聚集(Jv↓),从而降低区域内空洞、位错环等辐照缺陷团簇的尺寸和数密度。

由图7b可知,温度为500 ℃时的辐照硬化效应小于300 ℃时的,即在较高温度下辐照硬化发生了回复。这与黄鹤飞等[27]对316SS奥氏体不锈钢温度效应的研究结果相一致,随着温度的升高,材料自扩散系数Dsd增大,辐照产生的点缺陷对有更大的概率扩散至势阱处复合消失,导致位错环空洞等辐照缺陷的数密度减少,辐照层硬化效应降低。

从图7a可看出,辐照和未辐照样品的硬度随深度的增加均呈先递增后下降的趋势。辐照温度为500 ℃时,近表面处的硬度曲线几乎与未辐照样品重合,而随着深度的增加,硬度曲线迅速上升,随后由于基底效应开始缓慢下降。近表面处硬度较低的现象已有文献[28-29]报道,可将样品的表面视为一个辐照点缺陷的二维吸收阱,附近的点缺陷易扩散至样品表面被其吸收,使得近表面处辐照硬化效果降低,且辐照温度越高,材料的自扩散系数Dsd越大,这种效应越明显。

3 结论

1) ODS-Eurofer钢中存在两种尺寸的纳米颗粒:一种是趋于在晶界处析出直径约百nm、具有壳-核结构的大尺寸颗粒,其外壳部分富集Fe,核心部分富集Cr、Mn和W;另一种是均匀分布的直径几nm的高密度小尺寸颗粒,EDS-Mapping元素分析表明,小尺寸颗粒富含元素Y、Si和O,并直接观察到被纳米颗粒钉扎的位错线。纳米颗粒组成的定量分析还需进一步实验研究。

2) 300 ℃和500 ℃辐照后ODS-Eurofer钢的纳米硬度均有上升,原因主要是辐照产生了位错环等缺陷[20-23]。辐照缺陷的形成与材料中原生缺陷和辐照温度有关。实验观察到的辐照缺陷数密度较低,根据辐照缺陷的形成机制[26],由于ODS-Eurofer钢本身含有的大量位错和非共格界面吸收了辐照产生的初级间隙原子-空穴对,抑制了辐照缺陷的大量形成与长大。材料表面也可视为一个二维缺陷吸收阱,抑制近表面处辐照硬化,因此这种材料具有较好的抗辐照性能。同时,辐照硬化还存在温度效应,温度升高时辐照点缺陷对的自扩散系数增加,间隙原子和空位有更大概率在势阱处发生复合,使500 ℃下的辐照硬化率小于300 ℃时的。

感谢德国亥姆霍兹德累斯顿罗森多夫研究中心(HZDR)对本工作的支持和帮助。