STC超高韧性混凝土配合比的研究与应用

2019-11-06钟波

钟 波

(中国水利水电第七工程局有限公司 第一分局,四川 彭山 620860)

1 概 述

云龙湾大桥位于锦江云龙湾,其呈南北走向,基本与锦江正交。工程起点里程为K4+448.000,终点里程为K5+567.000,全长1 119 m。主桥一跨跨越锦江水面,孔跨布置为(30+80+205+80+30)m自锚式悬索桥,全长428.35 m,主跨跨度为205 m,桥宽48.5 m。主梁为纵横格构式正交异性桥面板钢梁,纵桥向由钢桥面板、U肋组成,桥面板厚16 mm,U肋间距为600 mm。

该桥为自锚式悬索桥,主梁为钢梁,梁体较柔,活载作用下变形达28 cm。经多方对比与综合考虑,最终钢桥面采用超高韧性混凝土组合结构和沥青混凝土铺装层的方案,铺装总厚度为9 cm,面层为4 cm厚SMA-13C沥青混凝土,底层为5 cm厚超高韧性混凝土(STC)。为保证底层超高韧性混凝土与钢桥面的结合,在桥面板上设置剪力钉并铺设钢筋网。

超高韧性混凝土(Super Toughness Concrete, STC)是一种新型超高强度、高韧性的水泥基复合材料。与普通混凝土相比,其显著特点是强度更高、韧性更大、耐久性更好。利用STC材料的这些特性替代传统的混凝土用于建筑结构中,可以提高其构件的开裂强度,增强结构的耐久性;用于道路和桥梁结构中,可以增加结构的刚度,提高结构的疲劳寿命等。STC的拌和分为干拌和湿拌,首先将水泥、矿物掺合料、细集料、钢纤维和减水剂等几种材料拌和组成干混料,然后加水进行湿拌。STC组分中所用的水泥、钢纤维、减水剂等均应符合现行的国家或行业标准。STC层与钢桥面之间通过焊接栓钉连接,栓钉直径为13 mm,高度为35 mm,纵横向标准间距为150 mm。STC层内配置HRB400级带肋钢筋网,纵、横桥向钢筋直径均为10 mm且横桥向钢筋位于上层,所有钢筋的净保护层厚度均为15 mm。该项目超高韧性混凝土(STC)桥面铺装层面积为15 836 m2,其中STC的设计指标为STC22,即STC的抗压强度不小于120 MPa,抗折强度不小于22 MPa。

2 STC混凝土原材料的选择及配合比设计

超高韧性混凝土的原材料主要为水泥、矿物掺合料、细集料、钢纤维、减水剂和水等,这些原材料的选择及配合比直接影响STC混凝土的性能。针对各项性能要求较高的超高韧性混凝土,需要注重原材料的选择及拌和物的匀质性,因此,需要在保证其基本性能的前提下严格选择原材料并控制其配合比,以满足其各项性能的特殊要求。

作为超高性能轻型组合桥面结构体系中超高韧性混凝土(STC)层其超高韧性混凝土的设计理论是最大密实度理论。不同于普通混凝土,超高韧性混凝土去除了大粒径的粗骨料,所选用的最大粒径一般为不大于2 mm的石英砂作骨料,选用优质硅酸盐水泥,掺入大量超细高活性掺合料,按最紧密堆积原理确定各组成材料的比例。最大密实理论的主要原理是毫米级颗粒(骨料) 的间隙由微米级颗粒(水泥、粉煤灰、矿粉)填充;微米级颗粒的间隙由亚微米级颗粒(硅灰)填充,因此而大大提高了超高韧性混凝土的内部密实度,减少了初始内部缺陷,但也使混凝土组成材料的细度增大。同时,由于高性能减水剂和钢纤维的掺入,加上采用极低的水灰比,其强度和韧性获得明显提高,进而得到其特殊的物理力学性能。

2.1 原材料的选择

(1)材料组成:超高韧性混凝土由一定比例的水泥、矿物掺合料、细集料、钢纤维、核心料和水组成[1]。

(2)水泥:水泥应符合现行国家标准《通用硅酸盐水泥》(GB 175-2007)的规定,一般选用P.O42.5级以上的硅酸盐水泥或普通硅酸盐水泥,且应保证其与外加剂的适应性。在为同一工程提供超高韧性混凝土时,所用水泥应为同一厂家、同一品种、同一标号,以保证超高韧性混凝土拌和物的均质性。

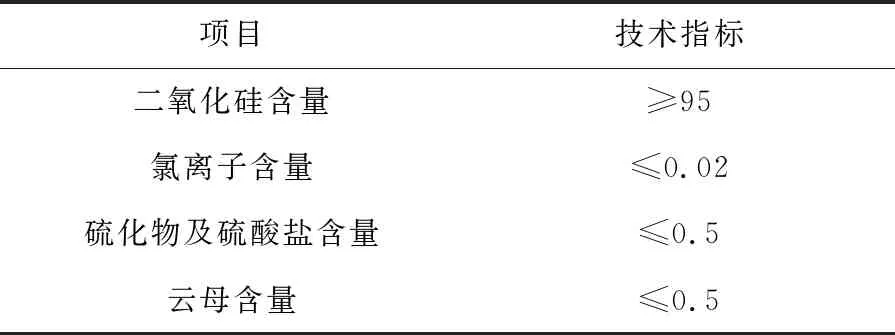

(3)细集料:一般选用石英砂,主要起填充作用。石英砂是由石英石经破碎加工而成的颗粒,石英砂的质地坚硬、耐磨、价格低廉且化学性质稳定,是一种制作UHPC很好的细集料,其主要矿物成分是SiO2。用于制备UHPC的石英砂的平均粒径通常为0.315~0.63 mm,且其性能指标符合表1中的规定。

表1 石英砂和石英粉技术指标表 /%

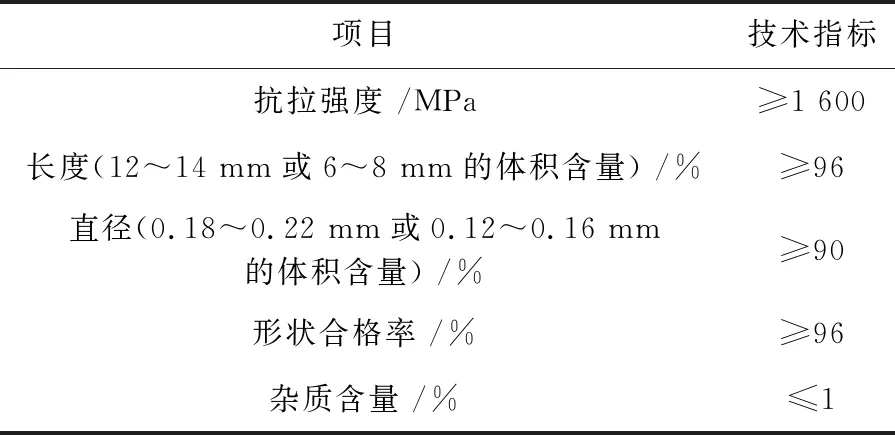

(4)钢纤维:钢纤维是影响STC抗弯拉强度和韧性的主要因素。混凝土的拉应力主要是通过基体与钢纤维的粘结作用传递,因此,基体与钢纤维粘结力的大小直接影响到STC抗拉强度的大小。而影响其粘结力的因素包括基体的配比、钢纤维的形状、钢纤维的长径比、钢纤维的刚度等。该工程采用镀铜高强度钢纤维,其性能指标符合表2中的规定。

表2 钢纤维性能指标表

注:(1)50根试样的长度平均值应在12~14 mm或6~8 mm范围内。(2)50根试样的直径平均值应在0.18~0.22 mm或0.12~0.16 mm范围内。

(5)减水剂:减水剂应符合现行国家标准《混凝土外加剂》(GB 8076-2008)和现行国家标准《混凝土外加剂应用技术规范》(GB 50119-2013)的规定,宜选用高性能减水剂,减水剂的减水率宜大于30%。

(6)水:应符合《混凝土用水标准》(JGJ63-2006)的规定。

2.2 配合比设计

(1)STC配合比的设计目标。为了使STC的力学性能达到最佳,笔者结合云龙湾大桥施工的实际情况,对STC的配合比进行了研究。根据以往经验配比,对本次研究拟订了两个试验思路:①用水量对STC性能的影响,既固定水泥、石英砂、核心料、钢纤维用量,改变用水量进行STC配合比试验,最终确定最佳用水量;②石英砂用量对STC性能的影响,既固定水泥、核心料、钢纤维、用水量,改变石英砂用量进行STC配合比试验,最终确定石英砂的最佳用量。

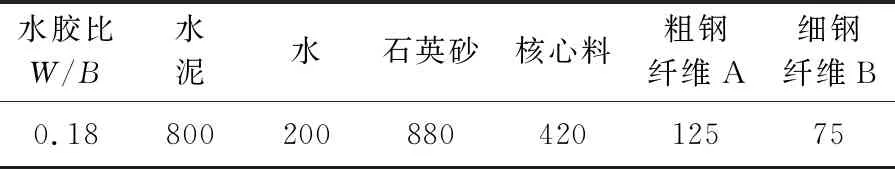

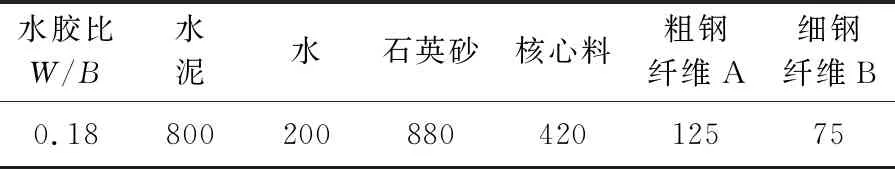

(2)基准配合比的选定。按照经验配比,STC的水胶比宜为0.16~0.25。该试验采用以下配合比进行试配:

表3 STC基准配合比表 /kg

(3)试验方法。

①试验用原材料取自工地现场,STC的拌和方法采用60 L强制式搅拌机拌和。

②配合比试配量按18 L进行试拌。

③试验方法及步骤:

a.按计算称量水泥、粉料、石英砂并进行干混搅拌,边搅拌,边将称好的钢纤维均匀筛入搅拌缸,钢纤维完全加入后再继续搅拌60 s,直至搅拌均匀;

b.将按计量称量的水加入干混料中,搅拌3~4 min成砂浆;

c.待STC流化后继续搅拌2 min,最终成型;

d.测量STC坍落度(或扩展度)并记录;

e.将所配得的STC混凝土入模,采用高频振动器振捣密实,制得一组100 mm×100 mm×100 mm的标准抗压试块和一组100 mm×100 mm×400 mm的抗折试件,盖膜养护至终凝;

f.终凝后拆模进行高温蒸汽养护,采用80 ℃~90 ℃蒸汽养护(72±1)h,或为90 ℃及以上蒸汽养护(48±1)h;

g.养护3 d后再进行抗压抗折试验并做好记录。

(4)试配采用的调整方法。按以上配合比进行试拌,检查拌和物性能,试拌符合要求后得出基准配合比,若坍落度、粘聚性、保水性不能满足要求时,则需在保证水灰比不变的情况下调整用水量或减水剂,经现场试配后,得出基准配合比。

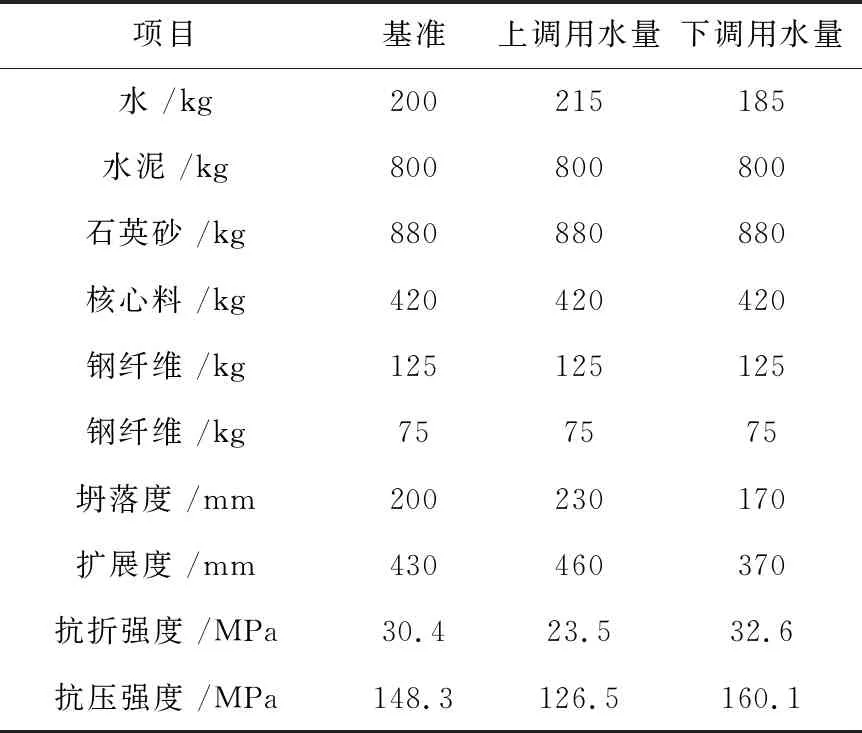

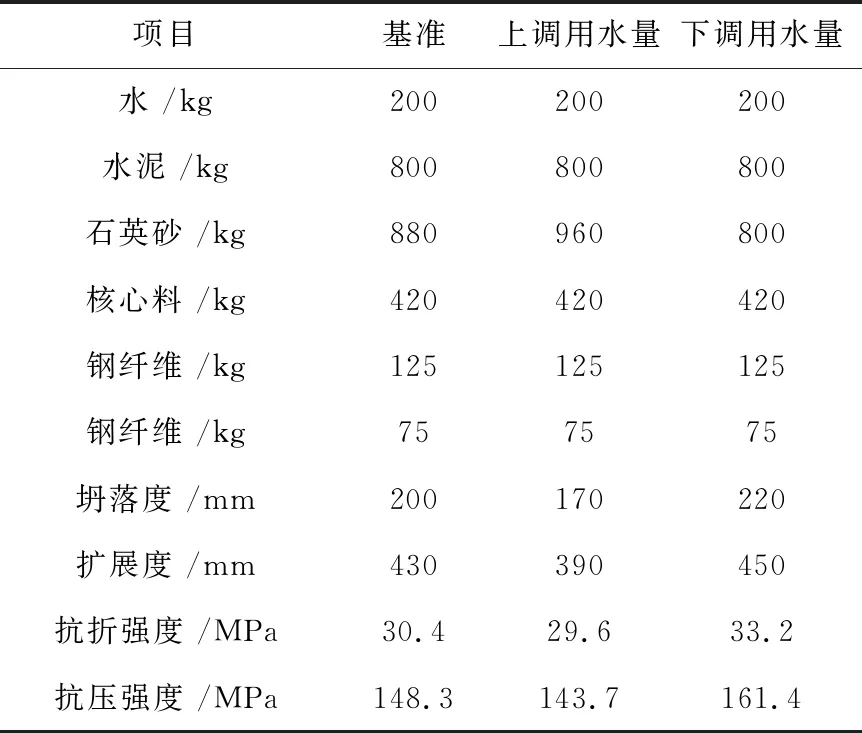

在基准配合比基础上:①用水量分别增减15 kg/m3变动得到三种配合比,用其进行STC强度试验;②石英砂用量分别增减80 kg/m3变动得到三种配合比,用其进行STC强度试验。试件留置:试配方量为每次18 L,每种配合比留件1组。具体试验数据见表4、5[2,3]。

(5)试验总结。

①根据表4中的试验数据可以得出用水量对STC性能的影响:相对于基准配比,上调用水量至215 kg/m3的配比抗压和抗折强度减小,塌落度和扩展度增大;下调用水量至185 kg/m3的配比其抗压和抗折强度增大,塌落度和扩展度减小。

表4 配合比调整用水量试验参数表

表5 配合比调整用砂量试验参数表

在一定范围内,减少用水量可以使STC的力学性能增加,但会使其塌落度和扩展度减小而无法达到设计要求,从而使实际施工的难度增大。综合上述两个因素可以得出STC配比的最佳用水量为200 kg/m3。

②根据表5中的试验数据可以得出石英砂用量对STC性能的影响:相对于基准配比,上调石英砂用量至960 kg/m3的配比其抗压和抗折强度有少许减小,塌落度和扩展度减小;下调用水量至800 kg/m3的配比其抗压和抗折强度增大,塌落度和扩展度增大。

在一定范围内增加石英砂用量,对STC的力学性能影响不大,但会使其塌落度和扩展度减小,从而使实际施工的难度增大。综合上述两个因素可以得出STC配比中的最佳石英砂用量为880 kg/m3。

(6)配合比的确定。根据试验得出的STC强度与其对应的用水量和石英砂用量的关系,结合云龙湾大桥的设计要求及施工环境确定的最终配合比见表6[4,5]。

表6 STC最终配合比表 /kg

3 结 语

STC混凝土配合比确定后,云龙湾大桥经过2个月时间的施工,STC混凝土经历原材料的控制、拌和、现场摊铺、蒸养等工序后,经检测各项指标均满足设计及规范要求,真正发挥了其强度更高、韧性更大、耐久性更好的显著特点。