敷设阻尼薄板隔声性能的测试与计算分析*

2019-11-06陈灵卿谢新星何剑杰上官文斌

江 洪, 陈灵卿,4, 谢新星, 何剑杰, 上官文斌

(1.江苏大学机械工程学院 镇江,212000) (2.宁波拓普集团股份有限公司 宁波,315807) (3.华南理工大学机械与汽车工程学院 广州,510641) (4.东风商用车有限公司技术中心 武汉,430156)

引 言

薄板作为一种广泛应用于车身、船舱和机身的结构,研究人员需对其精心设计以提高其隔声性能。阻尼材料是一种能吸收振动机械能、声能并能将它们转化为热能或其他形式能量而消耗掉的一种功能材料[1]。为了提高汽车车身的隔声性能,常用的一种方法就是在薄板表面敷设阻尼材料来减少结构的噪声传递。利用统计能量分析(statistical energy analysis,简称SEA)方法进行由薄板结构组成的汽车车身的隔声性能分析时,一个重要的参数是薄板(带或者不带敷设阻尼)的阻尼损耗因子。薄板结构阻尼损耗因子一般通过试验方法得到。

在薄板(带或者不带敷设阻尼)隔声性能试验与计算研究方面,Behar等[2]通过试验方法研究了敷设阻尼材料平板的隔声性能,发现敷设阻尼材料平板的隔声量比相同重量的平板更高。Sathish[3]使用修正后的波传播方法预测了各向异性面板隔声量,并在此基础上研究了100~1 000 Hz阻尼层对夹芯板隔声性能的影响。Wang等[4]应用有限元和统计能量分析混合法建立了400~2 000 Hz的平板隔声量计算模型,研究了阻尼材料质量对平板隔声量的影响,结果表明,阻尼材料总质量一定的情况下存在一个覆盖率临界值,当覆盖率超过该值后平板的隔声量不会明显增加。Castel等[5]利用建立的二维多层平板数学模型分析了80和850 Hz敷设阻尼平板的能量分布,为阻尼贴片的优化分布提供了参考。

在薄板结构(带或者不带敷设阻尼)阻尼损耗因子研究方面,Wu等[6]分别利用瞬态衰减法和能量流法测试了规则薄板在500~2 500 Hz的阻尼损耗因子,发现两种测试方法的测试结果相近。Ewing等[7]利用瞬态衰减法测试了薄板的阻尼损耗因子,通过对响应点与激励点的频响函数做傅里叶逆变换,得到单位脉冲响应函数,对单位脉冲响应函数进行相关计算得到了阻尼损耗因子。欧阳山等[8]利用瞬态衰减法测试了列车白车身的损耗因子,通过测试脉冲激励下响应点的加速度时域信号,并对加速度时域信号进行相关计算得到了阻尼损耗因子。Cherif等[9]提出逆波法(inverse wave method),用于测试二维各向异性结构的阻尼损耗因子,并采用多种方法测试敷设阻尼材料的铝制薄板的阻尼损耗因子,验证了该方法的可靠性。

在薄板隔声性能与阻尼损耗因子研究方面的不足之处为:对贴敷阻尼的结构隔声问题的研究多集中于2 000 Hz以下的低频和中频,对2 000 Hz以上的高频研究较少;目前的研究多为对单一薄板结构的阻尼损耗因子测试,对表面敷设阻尼材料的复合结构薄板的阻尼损耗因子研究较少;在对薄板结构的阻尼因子进行测试时,可采用自由状态、或采用将薄板安装在混响-消声室之间的状态进行测试,但两者测试的薄板阻尼损耗因子是不同的。以这两种不同的方法测试得到的薄板阻尼损耗因子作为输入计算薄板的隔声量时,结果是否有差别,目前少有研究。

本研究对敷设阻尼薄板的隔声量进行了测试,测试了薄板在不同安装状态下的阻尼损耗因子,建立了敷设阻尼薄板的隔声量计算模型,通过对比分析敷设阻尼薄板隔声性能的计算值和实测值,验证了所建立模型的正确性。基于建立并且得到验证的薄板隔声性能的计算模型,分析了在不同条件下测试得到的薄板阻尼损耗因子对薄板隔声量计算结果的影响。基于响应面模型的优化方法,以降噪效率最大为目标,对阻尼敷设比例及厚度进行了优化。文中的计算与试验测试分析为提高薄板结构的隔声性能提供了分析方法。

1 敷设阻尼薄板损耗因子的测试

阻尼薄板的损耗因子是计算薄板隔声量的一个重要参数,需要通过试验获取,它与薄板上敷设阻尼的比例以及薄板安装状态有关。本研究分析了阻尼材料敷设比例和薄板的安装状态对薄板阻尼损耗因子测试结果的影响。

薄板阻尼损耗因子的大小与其悬挂状态、阻尼材料敷设比例等有关。测试薄板的阻尼时,可在悬挂状态(自由-自由状态)或将其安装在消声-混响室之间的隔声窗口状态下进行。薄板阻尼损耗因子测试的两种状态的安装示意图见图1,图1(a)中A,B,C为3处随机选择的激励点位置,1~5为布置传感器的5个随机测点位置。在不同的安装状态下,敷设阻尼材料的尺寸和比例见表1。

表1 薄板敷设阻尼状态与测试条件

Tab.1 Test conditions for measuring damping loss factor of a plate with damping treatments

薄板敷设阻尼状态编号测试条件阻尼材料尺寸(位于薄板中心区域)阻尼材料敷设比例/%Ⅰ-1悬挂-0Ⅰ-2悬挂0.2 m×0.2 m15.5Ⅰ-3悬挂0.3 m×0.3 m35Ⅰ-4悬挂0.4 m×0.4 m62Ⅱ-1隔声窗口上-0Ⅱ-2隔声窗口上0.2 m×0.2 m15.5Ⅱ-3隔声窗口上0.3 m×0.3 m35Ⅱ-4隔声窗口上0.4 m×0.4 m62

图1 薄板阻尼损耗因子测试的安装状态Fig.1 Installation conditions for measuring damping loss factor of a plate with damping materials

利用瞬态衰减法测试薄板的阻尼损耗因子。采用力锤激励,测量安装在薄板上各个加速度传感器的响应;由激励和响应,计算得到响应和输入的频响函数;对频响函数做傅里叶逆变换,得到单位脉冲响应函数;对单位脉冲响应函数做希尔伯特变换,得到响应信号的包络;对包络取对数,得到衰减曲线,进而得到衰减曲线的初始斜率DR[6,10]。

薄板的阻尼损耗因子η由式(1)计算得到[6-8,10-12]

(1)

其中:f为分析频率。

频率为f时,衰减曲线的初始斜率DR的计算过程见图2。首先,在一个激励点(A)进行激励,在图1(a)中响应点1处进行测量,得到频响函数,图2(a)为该频响函数的幅值曲线;然后,截取f×2-1/6~f×21/6Hz的数据,得到中心频率为f/Hz的频响函数,该频响函数幅值曲线如图2(b)所示。对图2(b)取傅里叶逆变换,得到图2(c)。利用Matlab中“hilbert”函数求图2(c)信号的包络,对包络曲线按20log(a)取对数,即得到衰减率DR,如图2(d)中初始斜率(线段1的斜率)[13]。

图2 曲线初始衰减率计算步骤(f=800 Hz)Fig.2 Calculation steps for initial decay rate of a curve(f=800 Hz)

测试时,利用24通道LMS数采设备、1个型号为B&K2302-100的力锤、5个型号为B&K4508B的加速度传感器。在薄板上随机布置5个加速器传感器,激振点为图1中的A或B或C。

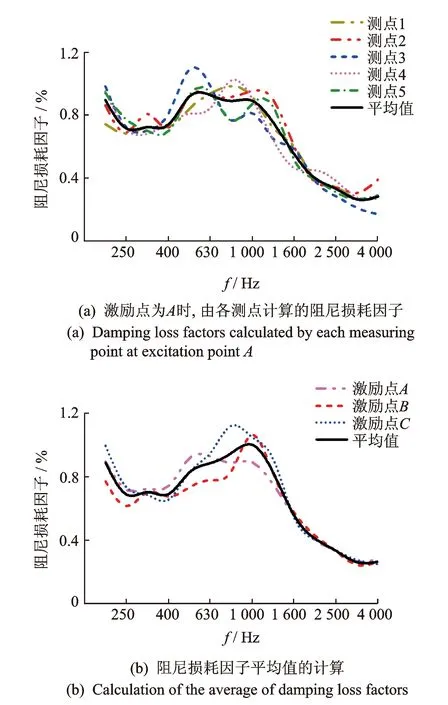

测试时,对一个激振点,在不同的响应点测量得到的传递函数是有区别的,因此一个激振点下阻尼损耗因子定义为由各个响应点下测试得到的阻尼损耗因子的平均值,如图3(a)所示。在不同激励点下,阻尼损耗因子的测试结果也有差异,薄板的阻尼损耗因子定义为各个激励点下阻尼损耗因子的平均值,如图3(b)所示。其中阻尼损耗因子为无量纲。

图3 薄板阻尼损耗因子的计算流程Fig.3 Calculation procedures damping loss factor of plate

图4 敷设阻尼比例对薄板阻尼损耗因子测试结果Fig.4 Measured damping loss factor of a plate with different damping ratios

2 薄板阻尼损耗因子测试结果

2.1 敷设阻尼的比例对阻尼损耗因子测试结果的影响

敷设阻尼的比例对阻尼损耗因子测试结果具有显著的影响,在两种不同安装状态下,不同敷设阻尼的比例所测试得到的阻尼损耗因子,见图4。

图4(a)为在薄板悬挂状态下,敷设阻尼薄板阻尼损耗因子测试结果。由图可见,在200~250 Hz,频率增加,4种阻尼敷设比例薄板的阻尼损耗因子降低;在315~800 Hz,频率增加,4种薄板的阻尼损耗因子增大;在1 000~3 150 Hz,阻尼敷设比例为0%和15.5%的薄板,频率增加,阻尼损耗因子降低;阻尼敷设比例62%的薄板,在1.6~4.0 kHz,频率增加,阻尼损耗因子降低。敷设阻尼材料面积增大,阻尼损耗因子增大。

图4(b)为敷设阻尼薄板安装于隔声窗口时阻力损耗因子测试结果。在400~800 Hz,频率增加,4种薄板的阻尼损耗因子增大;在1.0~2.5 kHz,阻尼敷设比例为0%和35%的薄板,频率增加,阻尼损耗因子降低;阻尼敷设比例为62%的薄板,在800~2 000 Hz,频率增加,阻尼损耗因子降低;阻尼敷设比例为35%和15.5%的薄板,在2 500~4 000 Hz,频率增加,阻尼损耗因子增大。在200~1 000 Hz的频率范围内,敷设阻尼的面积增大,阻尼损耗因子增大;当频率在1~4 kHz时,与未敷设的钢板相比,敷设阻尼薄板的阻尼损耗因子有较大程度增加。

2.2 薄板安装状态对阻尼损耗因子测试结果的影响

薄板的安装状态同样对阻尼损耗因子测试结果具有较大影响,在两种不同安装状态下测试得到的阻尼损耗因子,见图5。 薄板安装于隔声窗口时, 阻尼损耗因子的测试结果较大,这是因为隔声窗口安装状态下薄板边界连接阻尼产生的损耗因子使薄板的阻尼损耗因子增大[11]。

图5 薄板在不同安装状态下阻尼损耗因子测试结果Fig.5 Measured damping loss factor of a plate under different installation status

3 薄板隔声量计算与测试分析

图6为基于SEA法的薄板隔声量计算模型,计算模型包含两个声腔(声源声腔和接收声腔),分别位于薄板子系统的两面,如图6所示。计算薄板的隔声量时所需要的测试参数见表2,其中阻尼薄板的损耗因子是一个重要的参数,通过第2节的试验方法得到。模型中声源声腔与接受声腔尺寸均为7.5 m×6.6 m×4.3 m,声源通过在声源声腔施加1 Pa的混响声场来定义,激励谱为求解频率(200~4 000 Hz)下的白噪声。

图6 基于统计能量分析的薄板隔声量计算模型Fig.6 Model for calculating transmission loss of a plate based on SEA model

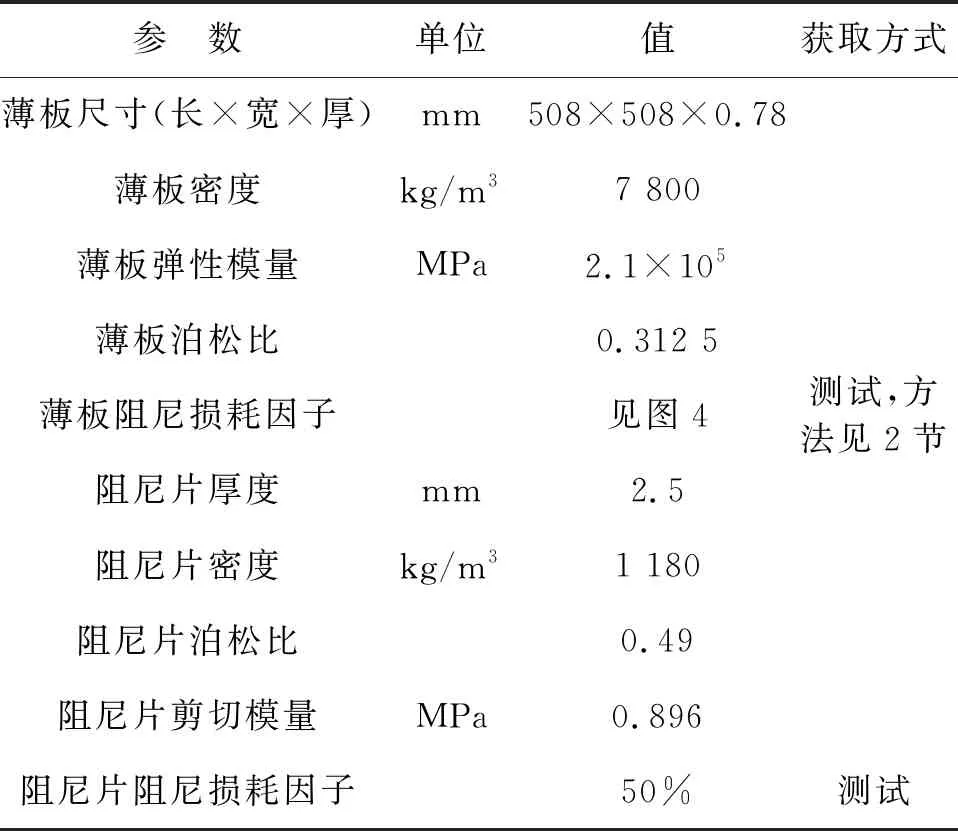

Tab.2 Input parameters for calculating transmission loss of plate

参 数单位值获取方式薄板尺寸(长×宽×厚)mm508×508×0.78薄板密度kg/m37 800薄板弹性模量MPa2.1×105薄板泊松比0.312 5薄板阻尼损耗因子见图4测试,方法见2节阻尼片厚度mm2.5阻尼片密度kg/m31 180阻尼片泊松比0.49阻尼片剪切模量MPa0.896阻尼片阻尼损耗因子50%测试

3.1 隔声量测试

在混响-全消室测试薄板的隔声量,图7为隔声测试试验示意图。测试前,将薄板固定于混响室和全消室之间的隔声窗口。混响室通过安放在对角的两个音响产生声源,并用5个B&K2669麦克风测试混响室的声压。在全消室,使用声强探头测量声强。薄板的隔声量可表示为[14]

STL=LP-LI-6

(2)

其中:STL为样件隔声量;Lp为混响室声压级;LI为全消室声强级。

图7 混响-全消室隔声试验示意图Fig.7 Schematic diagram for measuring sound insulation of a plate with anechoic and reverberation room

敷设阻尼薄板隔声量测试结果见图8。由图可见,在500~4 000 Hz频率范围内,阻尼材料敷设面积增加,隔声量增大;在200 Hz,阻尼敷设比例为0%,15.5%,35%的薄板隔声量无明显变化;阻尼敷设比例为62%薄板的隔声量在200~400 Hz明显高于其他三者;在250~400 Hz,阻尼材料敷设面积增加,隔声量明显增大。

图8 敷设阻尼薄板隔声量测试结果Fig.8 Measured transmission loss of a plate with different damping treatments

3.2 薄板隔声量计算

3.2.1 未敷设阻尼薄板隔声量的计算

分别将悬挂状态、安装于隔声窗口状态所测得的阻尼损耗因子输入薄板SEA模型,计算薄板的隔声量。计算与实测的薄板隔声量对比如图9 所示。由图可见,在200~800 Hz频率范围内,计算值与试验值相差0.8 dB以内,1 000~4 000 Hz,误差值在1.5 dB以内,计算值与试验值吻合较好。

图9 薄板隔声量计算值与试验值对比Fig.9 Measured and calculated transmission loss of a plate using the damping loss factor obtained with different methods

3.2.2 敷设阻尼薄板隔声量计算

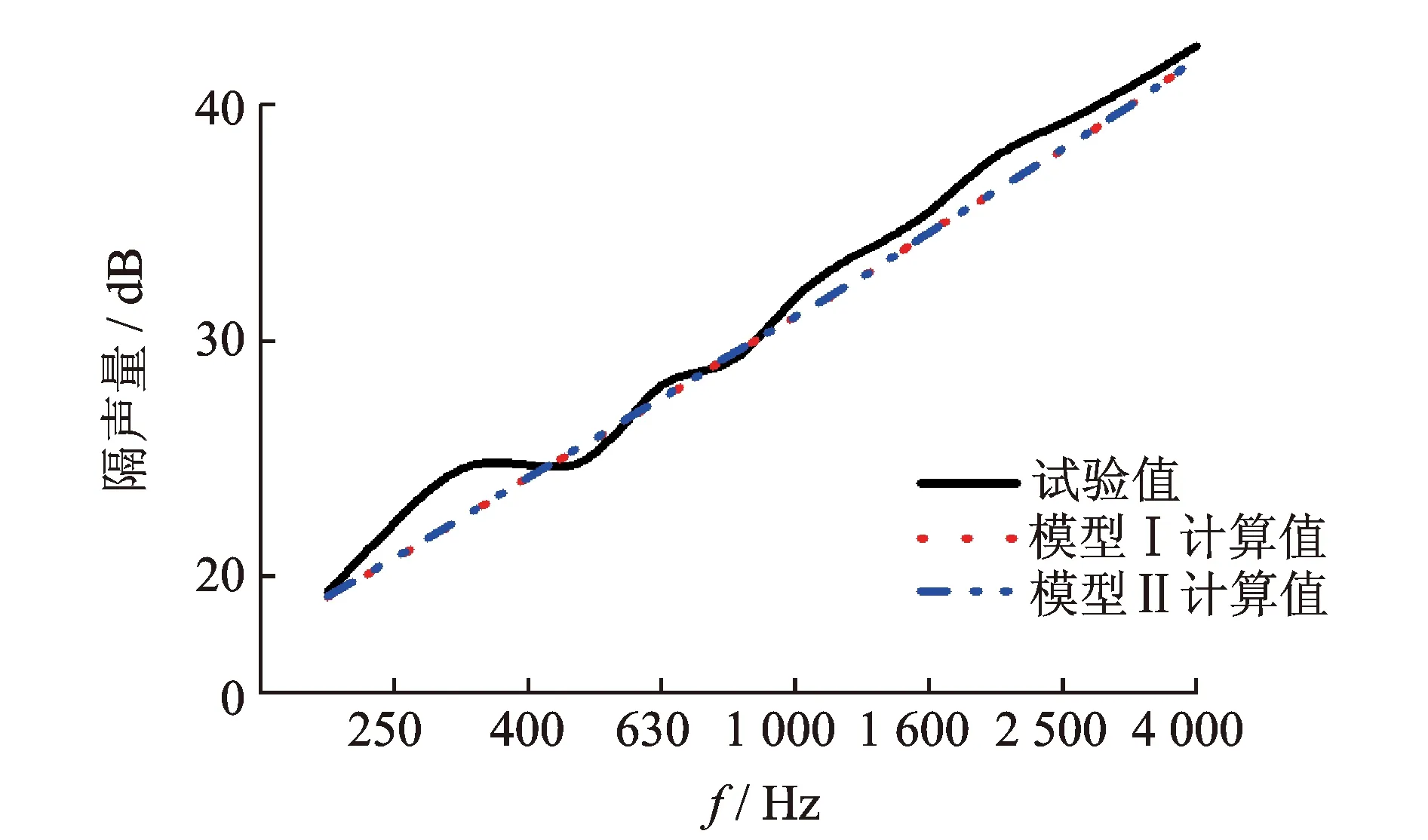

所选薄板敷设阻尼材料尺寸为0.4 m×0.4 m,敷设比例为62%。 敷设阻尼薄板的阻尼可在建立的SEA模型中,输入薄板和阻尼材料的阻尼损耗因子计算得到[15],也可直接输入测得的复合结构阻尼损耗因子。本研究采用两种不同的参数,计算敷设阻尼薄板的隔声量,并与试验结果对比。计算的模型定义:模型Ⅰ表示薄板安装于隔声窗口,阻尼损耗因子由薄板和阻尼材料的阻尼损耗因子计算得到;模型Ⅱ表示阻尼损耗因子由测试测试得到。由不同模型计算的结果见图10。

图10 敷设阻尼薄板隔声量计算值与试验值对比(敷设比例为62%)Fig.10 Measured and calculated transmission loss of a plate with damping treatment(62% coverage)

从图10可以看到,在250~315 Hz和1 000~4 000 Hz频率范围内,试验值大于计算值,在315 Hz误差值为2 dB。在400 Hz以上,计算值与试验值相差在1.5 dB以内。2种模型的隔声量计算值接近,说明利用由薄板和阻尼材料的阻尼损耗因子计算得到的敷设阻尼薄板的阻尼因子,可以用于敷设阻尼薄板隔声量的计算。

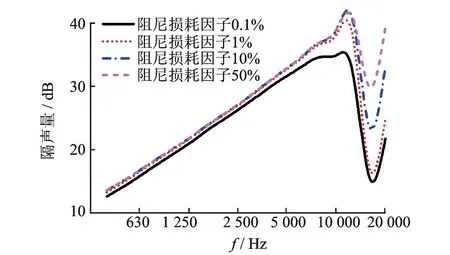

3.2.3 阻尼损耗因子对薄板隔声量计算结果影响

为分析阻尼损耗因子大小在400~20 000 Hz对薄板隔声量计算结果的影响,薄板的阻尼敷设比例均设为100%,分别取阻尼损耗因子为0.1%,1%,10%和50%,求解频率为400~20 000 Hz的隔声量,隔声量计算结果如图11所示。由图可见,在400~5 000 Hz,阻尼损耗因子对隔声量计算结果的影响不明显,在5~20 kHz,阻尼损耗因子对隔声量计算结果的影响较明显。因为当频率进入吻合效应控制区(该薄板临界频率计算为15 800 Hz,与图中低谷位置相符),薄板出现吻合效应,并在吻合频率产生隔声低谷,阻尼高,隔声低谷浅[15]。因此,当试件的分析频率要求在5 000 Hz以上,应利用隔声窗口安装状态下测试薄板的阻尼损耗因子作为计算薄板隔声量的阻尼损耗因子。

图11 阻尼损耗因子的薄板隔声量计算结果的影响Fig.11 Influence damping loss factors on transmission loss of a plate

4 敷设薄板隔声性能影响因素分析与优化

利用第3节已经得到验证的敷设阻尼薄板隔声量计算的模型,采用基于响应面模型的薄板降噪效率分析与优方法,优化阻尼材料的敷设比例和阻尼材料的厚度,以提高敷设阻尼薄板的隔声性能。

在工程应用中,对车身、机身等较多应用薄板的结构进行降噪处理时考虑轻量化及成本要求,一般以降噪效率为评价指标。降噪效率(ξ,单位为dB/kg)定义为声压级降低的平均值与采取降噪措施而增加质量的比值

(3)

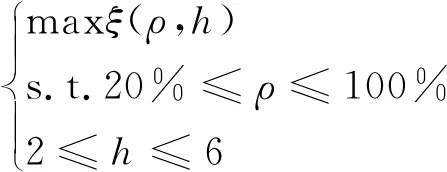

以400~4 000 Hz内降噪效率ξ作为目标函数,以阻尼材料的敷设比例ρ和阻尼材料的厚度h为设计变量,建立优化模型。

常用的阻尼材料厚度在2~6 mm之间。综上所述,建立如下优化模型

(4)

其中:ξ(ρ,h)为400~4 000 Hz范围内计算得到的敷设阻尼薄板的降噪效率;ρ和h为优化变量。

以阻尼材料敷设比例和厚度为因子,进行二因子五水平全因子试验设计。阻尼材料敷设比例的各个水平为20%,40%,60%,80%,100%,阻尼材料厚度的各个水平为2,3,4,5,6 mm,共25个样本点。软件根据已测得的薄板阻尼损耗因子、阻尼材料的损耗因子及阻尼材料尺寸计算得复合薄板的阻尼损耗因子,由此建立各样本点的隔声量计算模型,采用SEA法计算各厚度与敷设比例对应的响应值,用2次多项式对结果进行拟合[16-17],响应曲面公式如式(5)所示。

ξ=4.927 42-0.753 49h-4.191 76×10-3ρ+

1.314 59×10-3hρ+0.039 794h2+1.299 92×

10-4ρ2

(5)

表3 降噪效率响应曲面模型的方差分析

Tab.3 RMS analysis of response surface model for estimating noise reduction efficiency

项目离差平方和自由度均方差F检验值P检验值模型12.2752.451 063.89<0.000 1h6.3516.352 751.16<0.000 1ρ5.5515.552 408.20<0.000 1h×ρ0.06910.06929.97<0.000 1h20.1110.1148.06<0.000 1ρ20.1910.1982.05<0.000 1残差0.044192.307×10-3校正平方和12.3124复相关系数R2=0.996 4;修正的复相关系数R2adj=0.995 5;模型信噪比为117.231

为验证该响应曲面近似模型的可靠性,对其进行方差分析。根据表3结果,模型的F检验值为1 063.89,P检验值小于0.000 1,模型极显著;模型的复相关系数为0.996 4,修正的复相关系数为0.995 5,拟合精度高;模型信噪比为117.231,大于4,模型分辨力高。

优化结果如图12所示,在阻尼材料厚度为2 mm,敷设比例为100%时,降噪效率最大,为4.723 dB/kg。将优化后的设计变量值输入SEA模型,计算降噪效率为4.640 8 dB/kg,该响应曲面模型优化结果的误差为1.77%。

图12 降噪效率的响应曲面Fig.12 Response surface of noise reduction efficiency

5 结束语

笔者比较分析了敷设阻尼薄板在悬挂状态与隔声窗口安装状态下薄板的阻尼损耗因子测试结果。结果表明,薄板安装于窗口状态的阻尼损耗因子较大。分析了阻尼材料敷设比例对薄板阻尼损耗因子的影响;在悬挂状态测试时,阻尼材料敷设比例越大,阻尼损耗因子越大;在隔声窗口安装状态,200~1 000 Hz阻尼材料敷设比例越大,阻尼损耗因子越大,1 000~4 000 Hz阻尼损耗因子受阻尼材料敷设比例影响相对较小。建立了敷设阻尼薄板隔声量计算的SEA模型,模型计算结果与试验结果吻合较好。比较分析了利用由薄板和阻尼材料计算得到的敷设阻尼薄板的阻尼损耗因子和由测试得到的敷设阻尼薄板的损耗因子对薄板隔声量计算结果的影响,结果表明,由这两种方法得到的阻尼损耗因子均可用于薄板隔声量的计算。