甲醇装置污水处理站出水COD超标的原因和调控措施

2019-11-06段付岗严绪安

段付岗,严绪安

(1.陕西润中清洁能源有限公司,陕西长武 713600;2.陕西陕化煤化工集团有限公司,陕西华县 714100)

1 概 述

某公司甲醇装置设计能力60万t/a,配套的污水处理站设计能力330 m3/h,采用改良AAO法工艺,主要处理甲醇生产过程中的工业污水,所执行的排放标准为 《黄河流域(陕西段)污水综合排放标准DB 61/224—2011》中第二类污染物的一级标准,最高允许排放质量浓度ρ(NH3-N)不大于 12 mg/L,ρCOD不大于 50 mg/L。

2017年5月底污水站高效沉淀池出水COD超标,其质量浓度由日常控制值约30 mg/L逐渐上升至50 mg/L以上,且持续上升,6月1日最高达到111.2 mg/L,是标准值的2.22倍。5月25—31日污水站调节池、南北好氧池、高效沉淀池污水中COD检测记录见表1。

表1 2017年5月26—31污水站各池污水COD逐日测定记录 mg/L

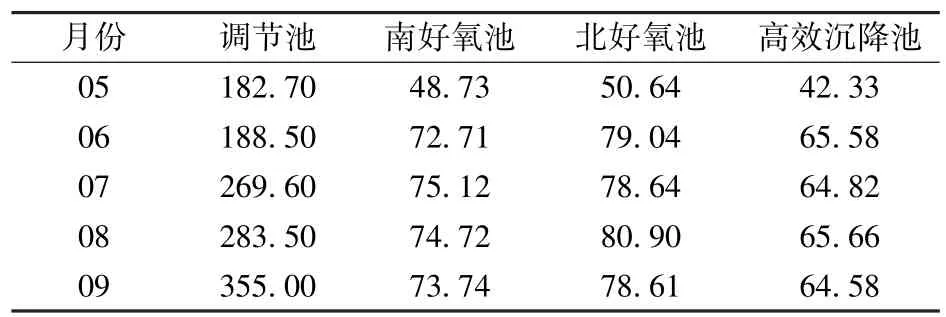

此后,污水站出水COD指标迟迟调整不好,一直处于超标状态,直到9月底才恢复正常。此次超标持续时间之久、幅度之大,尚属首次。5—9月污水站COD检测记录见表2。

表2 2017年5月—9月污水站各池水COD 测定结果 mg/L

2 原因分析

2.1 气化工序来水冲击

分析污水站出水COD初始超标的原因之一是生产系统来水(污水站进水)中COD突然升高,活性污泥受到冲击所致。调节池污水中COD正常控制范围为200~300 mg/L,5月27日突然上升至 525 mg/L, 29 日达到 563 mg/L(见表 3)。

进一步分析和调查发现,5月27日气化工序大量排放灰水是污水站进水COD突然升高的主要原因。该工序连续3 d未向污水站排水,一直在其灰水系统内部循环,其COD和氨氮质量浓度必然升高,直至27日才开始大量排放。尽管未检测气化灰水COD,但从调节池污水COD达到500 mg/L以上可判断,气化灰水COD应该达到1000 mg/L以上。

生产系统来水极不稳定,变化幅度太大,主要是气化工序时常大量排放高污染物浓度的污水,既是本次高效澄清池出水COD超标的诱因,又是污水站长期无法恢复正常运行的直接原因。即使污泥活性良好,污水处理能力大,污水站也经不起高污染物浓度和大水量的不断冲击。

2.2 推流器停运多,缺氧池积泥严重

污水站生化系统关键设备故障率高,停运多。南北调节池内4台搅拌器均损坏停运,厌氧池内8台搅拌器损坏了3台,缺氧池内12台推流器损坏了8台,好氧池内4台回流器损坏了3台。关键设备故障率达64.3%,直接影响污水站的正常运行。

搅拌器停运后,调节池和厌氧池内的污水混合效果变差,污染物浓度变化幅度增大,不利于污水站的连续稳定运行;推流器和回流器停运之后,缺氧池和好氧池内污水的流动性变差,活性污泥易沉积在池底,占据了生化反应空间,缩短了停留时间,增大了曝气阻力,减少了供氧量,易导致污泥活性丧失,处理水质超标。

2.3 脱泥不及时,污泥沉降比高

污泥脱除不及时,易造成污泥浓度MLSS升高,污泥沉降比(SV30)增大。某公司长期未检测污泥浓度MLSS和有机污泥浓度MLVSS,故只能通过所检测的污泥沉降比来判断污水站的运行状况。正常状况下,污水站好氧池污泥沉降比一般控制在30%~40%;未及时脱泥时,也在40%~50%。而本次污水站出水COD超标时,南北好氧池SV30曾长时间达到90%以上。可见,不只是缺氧池积泥严重,好氧池的工艺状态也不容乐观。污水站南北好氧池污泥沉降比的控制状况见表4。

表4 9月10—30日污水站南北好氧池的SV30 %

好氧池泥量大,污泥浓度高,沉降比大的主要原因如下:

(1)脱泥机运行负荷偏低。脱泥机原设计为2台,1开1备。2016年实施中水回用站扩能改造项目,再增加了1台脱泥机,按2开1备设计。自2017年2月中水回用站扩能技改装置投运以来,污水站一直运行1台脱泥机,每天脱泥量仅1.5 t(湿基),因而导致生化系统严重积泥。最明显的异常现象是因脱泥不及时,污泥池时常溢流,高效沉淀池和2个沉淀池(二沉池)的刮泥机频繁出现故障。尤其是高效沉淀池污泥沉降速度慢,澄清水中时常出现泛泥现象,塑料填料斜板表面易附着污泥,需要经常用消防水冲洗。

(2)污泥池溢流量偏大。污泥池主要收集1个高效沉淀池、2个沉淀池和中水回用站等4路污泥,因污泥池容积小,而污泥浓度高,污泥量大,加之脱泥机仅1台运行,脱泥效率低,故污泥池时常溢流,且溢流量大,最后又返回生化系统,从而造成恶性循环,最终导致污泥沉降比高得离谱。

(3)好氧池和缺氧池积泥偏多。好氧池回流器和缺氧池推流器故障停运台数多,南北2套共16台竟停运11台,完好率仅为31.25%。在设备运行状态如此差的前提下,污泥回流量偏小,污泥浓度偏高,久而久之,导致污泥沉降比SV30居高不下。

无论任何原因引起SV30过高,都会给污水站的运行带来不良影响。活性污泥泥龄长,新陈代谢慢,降解污染物的能力差。SV30一旦长期高于90%,则存在污泥膨胀的可能,丝状菌占主导地位,污泥无法脱除,污水站将处于瘫痪状态。

2.4 活性污泥所需的C营养长期失衡

活性污泥在新陈代谢过程中,所需的三大营养分别为C、N和P,且最佳配比为C∶N∶P=100∶50∶1。如果长期缺乏任一营养,活性污泥的降解能力就会受到影响,也只能适应此低营养源的生存环境。若某一营养太充足、太丰富,即污水中此污染物浓度过高时,则会对活性污泥产生冲击,而导致污泥活性变差,处理能力下降,处理后的污水出现超标现象。

长期以来,某公司生产来水中COD和氨氮质量浓度基本持平,污水站却无故停止添加甲醇,从而导致污水中C营养相对缺失。正常状况下,调节池污水中COD和氨氮质量浓度的比值应接近2,而实际偏差较大。2017年5—9月调节池污水中COD和氨氮质量浓度的比值平均为1.30,较理论营养比值低0.70。其中,6月最低仅为0.99,COD竟没有氨氮质量浓度高;7月最高比值为1.65,较最佳营养比例尚有差距。2017年5—9月调节池污水中COD和氨氮质量浓度的控制状况见表5。

表5 2017年5—9月污水站调节池COD和氨氮质量浓度的控制状况

加之,2017年4月中旬至5月中旬,甲醇装置进行系统大检修,污水站来水量大幅度减少,仅50~80 m3/h, 是正常生产时污水量的1/3; 污水中污染物浓度也偏低,其中COD平均为140.80 mg/L,是正常值的1/2;氨氮平均质量浓度仅为34.80 mg/L,约为正常值的1/6。在此状况下,活性污泥的营养严重不足,无法满足最基本的生存条件,还需添加甲醇和投放尿素以补充营养。实际状况是,在此期间仅投加了有限的尿素,而未添加甲醇,活性污泥基本处于饥饿状态。

大检修结束后,随着甲醇装置的陆续开车,生产系统又大排大放,污水量和污染物浓度均大幅增加,从而对活性污泥产生严重冲击,且一直未从源头控制,污水量和污染物浓度时常大起大落,极不稳定,这是活性污泥迟迟无法恢复活性和无法提高降解能力的原因,也是污水站长期处于半瘫痪状态和出水不达标的原因。

2.5 Cl-质量浓度高的渣场渗滤液返回污水站处理

污水中COD的测定方法普遍采用 《水质化学需氧量的测定重铬酸盐法 》(HJ828—2017),即使污水在线检测仪器进行自动检测时,大多也采用此法,其标准溶液之一为重铬酸钾。在测定含氯离子废水时,该方法存在较大误差。这是因为氯离子或氯化物在强酸性介质中,很容易被重铬酸钾氧化成氯气而使所测定的COD产生偏差。尽管在实际测定中采用硫酸汞作为掩蔽剂来消除氯离子的影响,但当废水中氯离子质量浓度超过2000 mg/L时,仍然会使COD测定产生一定误差,一般会引起COD测定值偏高。

自2017年4月底开始,用汽车罐车从渣场向厂内污水站事故池运输渗滤液,平均每天15车约270 t。2017年4月29日渣场渗滤液中Cl-质量浓度为 1455.2 mg/L,氨氮质量浓度为1577.2 mg/L, COD 为678.5 mg/L。 随着源源不断地运送渗滤液,其中COD和氨氮质量浓度持续下降,2017年8月3日分别下降至74.80 mg/L和346.00 mg/L,而Cl-质量浓度波动较大,2017年8月3日为766.90 mg/L,2017年10月9日又上升到1117.1 mg/L。

自从渣场渗滤液送入污水站后,其大事故水池、调节池、南北好氧池、高效沉淀池等污水中Cl-质量浓度同步升高,以高效沉淀池内处理后的污水为例,其平均Cl-质量浓度达1000 mg/L以上,最高曾达到2167.6 mg/L,这样便造成COD人工分析值和在线检测值均失准和偏高。

3 调控措施

3.1 应急处置措施

(1)污水站处理后的废水经高效沉淀池排出,当其出水COD不大于70 mg/L时,按设计路线进入中水回用站,和其他低COD废水经再次处理可达标排放,即COD不大于50 mg/L。

(2)当高效沉淀池出水 COD大于 70 mg/L时,将其切入容积为10000 m3大事故池,待机逐步进行消化处理,以确保总排放口废水在线检测上传的COD达标。

(3)中水回用站排出的废水每班应按时检测有关污染物指标,包括COD和氨氮质量浓度,确保达标排放。否则,必须再次返回污水站或中水回用站进行处理。

(4)无论在任何状况下,包括事故状态下,一律禁止超标排放废水。一旦在线检测废水中某一污染物浓度超标,应立即切入大事故水池,再查明原因,采取相应措施进行处置。

3.2 源头控制措施

(1)气化工序应严格执行有关污水排放管理规定,要求排入污水站的污水流量不大于100 m3/h, COD 不大于 500 mg/L, 氨氮质量浓度不大于 300 mg/L。

(2)其他工序同样禁止无故超量、超标排放污水进入污水站。事故状态下必须排放时,应及时联系调度室,排放至大事故水池内暂存。

(3)禁止渣场返回的渗滤液直接进入污水站调节池和生化池,应临时储存在大事故水池内,待污水站运行状态好转后再逐渐少量使用。

(4)渗滤液中Cl-主要来源于脱硫浆液。禁止将脱硫浆液运送至渣场处置,而应设法经真空过滤机过滤后,将脱硫石膏送至渣场,以降低其中的渗滤液量和Cl-质量浓度。

(5)增加污水站各路进水指标的检测项目,重点人工检测气化污水中COD、氨氮质量浓度和大事故水池污水中Cl-质量浓度等。检测频次为每班1次,必要时增加检测频次。

3.3 设备维保措施

(1)针对调节池、厌氧池、缺氧池和好氧池运转设备故障率高的问题,制订维修计划,督促备品、备件到厂,并加班加点进行修复处理。

(2)本着先易后难的原则,先更换有备品、备件的搅拌器,再检修需测绘加工的推流器和回流器,于2017年7月底先后修好了调节池和厌氧池的7台搅拌器、缺氧池的8台推流器和好氧池的3台回流器。

(3)在投运搅拌器、推流器和回流器之前,应使用压缩空气将各池内大量淤积的污泥吹散、移走,方可启动设备,以防扭断轴或叶轮,而造成二次设备故障。

(4)加强污水站运转设备的维护保养,定时定点检查油箱油位,及时更换变质的润滑油,做到计划检修,以减少设备故障,保持长周期稳定运行。

(5)当设备和仪表出现故障时,做到抢修不过夜。尤其是2台脱泥机应保持满负荷运行,加大脱泥量,降低污泥沉降比至30%~40%。

3.4 污水站调整措施

(1)在缺氧池内应尝试少量添加甲醇,以保持生化池内污水中COD均衡和稳定,尤其是保持C∶N=2∶1,以增加污泥营养,增强污泥活性,提高降解污染物的能力。

(2)甲醇添加量可由小到大,逐渐加大,即使高效沉淀池出水COD稍微超标一点,也不能停止添加甲醇。只有这样,当污水站进水中COD较高时,减少或停止添加甲醇,才能收到抗冲击效果。

(3)在甲醇生产过程中,低温甲醇洗工序本身就产生污甲醇,难以销售,故可输送至污水站,用作活性污泥的C营养,既节约资源,又达到废物利用的目的。

(4)在大检修期间,当系统污水中COD和氨氮质量浓度偏低时,经过计算后,应在调节池内大量添加尿素或甲醇,为活性污泥补充足量的C和N营养。

(5)在推流器故障严重期间,架接临时潜污泵和管道,将缺氧池淤积的污泥直接送至好氧池,以减少淤积,加快流通,改善降解有机污染物的功效。

(6)在高效沉淀池架设临时泵和管道,将其沉淀下来相对较稀的污泥送至南好氧池;在污泥池架设泵和管道,将其上部较稀的污泥返回北好氧池,以减轻污泥池压力,防止出现溢流。

(7)加大2台脱泥机的处理量,保持24 h连续运行,即使交接班时也不能停机。要求每个班必须脱出7车约3 t污泥,否则将严厉考核,禁止交班。

(8)在消化大事故池污水的过程中,应严格控制调节池污水中 Cl-质量浓度不大于1000 mg/L,减少或消除对 COD检测的影响,以防止误导生产。

4 技改措施

(1)在高效沉淀池上放置一个方形塑料槽,体积为1m×1m×1m,将粉状COD去除剂溶解在水中后,再添加在高效沉淀池的出水槽内,以防出水COD超标。

(2)在脱泥间新增加1台脱泥机,其设计规格、处理能力等参数与原脱泥机相同,安装和调试完成后,投入正常运行。

(3)在调节池上增设1间分析小屋,安装了COD、氨氮和碱度在线检测仪,主要是监控气化污水指标,以便及时进行工艺调整,目前运行状态基本良好。

(4)高效沉淀池的沉淀效果较差,时常出现泛泥现象,故全面更换池内的塑料斜板填料,并清理底部淤积的污泥,以改善污水沉降效果。

(5)实施推流器吊杆改造和加固,延长其运行周期,以防断裂造成推流器再次停运。此次改造后,推流器的故障率明显下降,运行周期达到1 a以上。

(6)聘请第三方污水运营公司来厂进行技术指导;8月底起陆续添加了新菌种,以改善污泥活性,收到了一定效果。

5 结 语

通过采取一系列的措施,历尽4个月的工艺调整和技改,某公司污水站终于在2017年9月底恢复正常运行,高效沉淀池出水COD均小于35 mg/L,氨氮质量浓度均小于1.0 mg/L。目前,污水站运行状态良好,已步入良性循环的轨道。