不同半干法脱硫技术在玻璃熔窑应用对比分析

2019-11-05王俊

王 俊

(中建材环保研究院(江苏)有限公司 江苏盐城 224051)

1 工艺简介

1.1 反应机理

半干法脱硫的原理是利用生石灰或熟石灰等碱性物质作为吸收剂来吸收烟气中的SO2等酸性气体,该过程主要是气、液、固三相接触反应,包括物理过程(传质、传热等)以及相关化学反应过程[1]。一方面吸收剂与烟气中的SO2发生化学反应,生成固体产物,另一方面烟气中的热量不断传给吸收剂,使之连续干燥,这样脱硫反应后形成的产物为干粉状态。

1.2 工艺过程

RSDA 采用生石灰消化后的熟石灰浆液作脱硫剂,石灰浆液与循环浆液混合,经雾化器高速旋转雾化后与烟气中的酸性成分反应,同时雾滴的水分被蒸发,变成干燥的脱硫产物,随烟气进入除尘器被收集循环利用。RCFB 基于循环流化床技术,采用熟石灰粉作为吸收剂直接喷入脱硫塔,通过吸收剂的内外多次循环,实现高效脱硫。NID 采用生石灰消化与循环增湿一体化设备,混合器溢流进料,脱硫灰循环利用。

2 技术特点

2.1 RSDA技术特点

(1)操作弹性大,对不同的烟气流量、烟气温度和烟气成分能快速响应。(2)吸收浆液被雾化成数十亿颗细小的雾滴(50μm),比表面积很大,和SO2反应很快,吸收率高。(3)控制消化温度和时间以获得高活性的熟石灰浆液,活性越高,比表面积越大,吸收率越高。(4)塔出口粉尘浓度相对低,对滤袋的磨损最小。

2.2 RCFB技术特点

(1)塔内能产生一个较强的内回流,加上外部循环,延长了脱硫剂在塔内的停留时间,加大了固体颗粒的碰撞、摩擦,提高了脱硫剂利用率。(2)塔内流速较低约为4m/s,烟气在塔内的停留时间达5s 以上,使SO2与脱硫剂能充分混合,提高了脱硫效率。(3)脱硫剂为干态,床温只取决于喷水量,不受进口烟气中SO2浓度和量的制约,床温易控制在理想状态下。(4)塔内优良的混合条件,使塔内的水分迅速蒸发,所以脱硫塔及其它设备不会产生粘结和堵塞,也不会产生腐蚀。

2.3 NID技术特点

(1)采用独特的喷雾方式在混合器内将工艺水均匀的分配到循环颗粒表面形成水膜,使其水分含量从1%增湿到3%~5%。(2)建立温度和湿度理想的脱硫反应环境的时间少,总反应时间降低,烟气在塔内停留时间只有1~1.5s 左右,有效地降低了脱硫塔的高度。(3)采用生石灰消化与循环增湿一体化,降低了占地面积、简化了系统,增加了系统的可操作性和稳定性。(4)脱硫灰循环利用,循环倍率可高达50 倍,提高脱硫剂利用率。

3 对比分析

基于相同烟气工况及配置,三种不同半干法技术之间的对比如下:

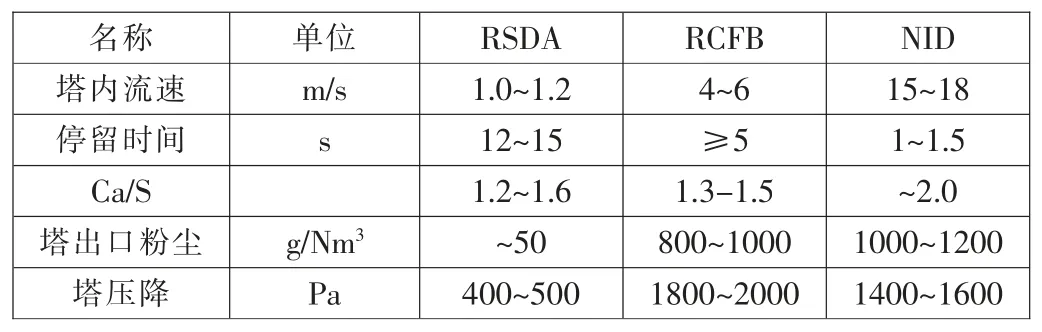

表1 不同半干法主要设计参数对比

表2 不同半干法综合对比[2,3]

结合表1 和表2 得出如下结论:

不同半干法技术在设计塔内流速及停留时间时区别较大,基于不同的设计原理,脱硫塔形式差别较大。

工程实践证明,在相同的Ca/S 条件下[4],脱硫效率RSDA 相对最高,RCFB 次之,NID 最低。

RSDA 塔出口含固量只有RCFB/NID 的1/20~1/50,所以其滤袋寿命相对较长。RCFB/NID 塔内存在大量的物料湍动,阻力(压降)大,塔内压降高且当其降波动较大时易塌床,而RSDA 不存在物料床层,塔内运行差压相对稳定,无塌床可能。

RSDA 系统相对较复杂,投资最高,但其快速响应负荷变化能力最强;RCFB 运行最稳定,脱硫剂利用率最高;NID 占地面积最小、系统集成化程度最高,一次性投资最低。

目前以上三种半干法脱硫技术在玻璃熔窑上都有较广应用,三者具有各自的优势及合理性,根据需求综合考虑选择。

结语

综上所述,目前以上三种半干法脱硫技术在玻璃熔窑上都有较广应用,三者具有各自的优势及合理性,可根据需求综合考虑选择。