复合材料结构用高锁螺栓的动态复合加载失效特性

2019-11-05惠旭龙刘小川白春玉张宇舒挽葛宇静

惠旭龙,刘小川,白春玉,张宇, 舒挽,葛宇静

(中国飞机强度研究所 结构冲击动力学航空科技重点实验室,陕西 西安 710065)

0 引言

随着现代航空技术的发展,大量新型材料被用于飞机结构,最典型的代表是碳纤维增强复合材料(CFRP)的普遍应用,导致了飞机装配工艺的变革,大量新型紧固件被用于飞机制造,其中最具代表性的就是高锁螺栓的大量使用[1]。飞机在服役或运营过程中不可避免地会遇到鸟撞、坠撞、冰雹撞击等碰撞事故,而飞机复合材料结构所受冲击载荷主要通过高锁螺栓进行传递。作为复合材料飞机连接结构的重要组成部分,高锁螺栓的强度和可靠性直接影响到整个飞机的安全性。目前,国内外大多数学者将精力主要集中在高锁螺栓连接结构的疲劳寿命预测和静强度研究[2-4],然而,正如金属材料往往表现出应变率效应一样,单纯的准静态力学实验通常并不能准确描述连接结构在动态载荷下的力学行为。冲击加载下高锁螺栓的力学性能和失效模式往往不同于准静态加载,且高锁螺栓处于纯拉伸、纯剪切、拉伸- 剪切耦合等多种受力状态。为提高复合材料飞机结构的抗冲击性能,首先需要获得高锁螺栓准确的动态复合加载失效参数,揭示其力学性能与加载方式和加载速度之间的关系。

Arcan夹具[5]是实现拉伸- 剪切复合加载的有效手段,自1977年以色列特拉维夫大学的Arcan提出后得到了世界各国研究人员的广泛应用。当前针对机械连接元件的复合加载失效测试问题,多数集中于通过改进Arcan夹具来实现拉伸- 剪切复合加载,如Previtali等[6]基于MTS858实验机结合Arcan夹具测试了航空铆钉在0°(纯拉伸)、30°、45°、60°、90°(纯剪切)状态下的准静态失效特性。Langrand等[7]同样采用Arcan夹具测试了7075铝合金铆钉0°(纯拉伸)、15°、30°、45°、90°(纯剪切)状态下的准静态失效特性。对于准静态测试,Arcan夹具具有非常好的测试效果,已得到广泛应用。但对于动态测试,Arcan夹具质量较大,加载过程的惯性力对载荷测试结果有较大影响,且不易在Hopkinson拉杆实验装置上实现。为此,杨沛等[8]设计了基于分离式Hopkinson拉杆系统的铆钉动态性能测试装置,加载杆为杆径14 mm的钢杆,巧妙地利用Hopkinson拉杆的转接头实现了对铆钉的剪切和拉伸,但无法实现拉伸- 剪切复合加载。解江等[9]依托高速液压伺服材料实验机设计专用实验夹具,实现了航空铆钉纯拉伸加载、纯剪切加载、30°拉伸- 剪切耦合加载及60°拉伸- 剪切耦合加载测试,获得了各失效模式下的铆钉元件失效载荷数据和变形信息,但实验效率较低,且拉伸- 剪切复合加载夹具缺少侧向限位,无法保证恒定的单轴拉伸载荷状态。高锁螺栓材料多为钛合金,其强度远大于铝合金铆钉,对实验支持装置的强度和刚度提出了较高要求。目前针对高锁螺栓的动态复合加载失效特性,多数是研究复合材料连接件的动态加载失效特性[10-11],而很少研究高锁螺栓自身的动态加载失效。

综上可见,国内外学者针对航空铆钉复合加载失效特性开展了丰富的研究工作,但在动态加载方面开展工作较少,现有针对航空铆钉的动态复合加载实验方法在测试能力和测试效率上仍有改进空间,无法满足高锁螺栓的动态复合加载实验需求。因此,本文基于高速液压伺服材料实验机设计一套高锁螺栓动态复合加载实验支持装置,利用碰撞式实验加载方法完成中国商用飞机有限责任公司紧固件工艺标准CFBL1001-6-6/CFNT1003CY6抗剪型高锁螺栓在不同速度(0.01 m/s、0.10 m/s、1.00 m/s)和不同加载方式(纯拉伸、30°拉伸- 剪切耦合、45°拉伸- 剪切耦合、60°拉伸- 剪切耦合、纯剪切)下的失效测试,并分析加载速度和加载方式对高锁螺栓失效特性的影响规律。

1 实验支持装置设计

Arcan夹具的设计思想为:通过改变拉伸方向与试件标距轴线方向的夹角构造出不同平面应力状态,如文献[12-13]所示,但Arcan夹具质量较大,不适用于动态冲击实验。

高锁螺栓按照飞机不同部位应用的要求,分为抗拉伸型和抗剪切型两大类别。其安装方法是:首先使用定扭工具加深套筒将高锁螺栓拧至预设扭矩,然后使用浅套筒工具将其拧至断帽,如图1(a)所示。本文主要针对断帽式抗剪切型高锁螺栓(见图1(b))开展动态复合加载失效特性研究。

图1 断帽式抗剪型高锁螺栓及其安装方法Fig.1 Frangible collar and installation method

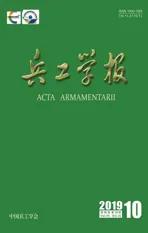

针对高锁螺栓动态复合加载测试需求设计的实验装置如图2所示,实验时下夹持杆固定,阻挡块处施加单轴速度v(m/s)加载。它的典型特征是将不同加载方式设计成单独的夹具,能够显著降低夹具质量。同时将夹具设计为两部分,包括连接耳片和夹持杆。实验前先利用专用工具将高锁螺栓安装到连接耳片上,实验中螺帽的断帽扭矩是0.3 N·m,然后将连接耳片安装到夹持杆上进行不同速度的拉伸实验。为保证恒定的单轴拉伸载荷状态,在上、下夹持杆对接处设置限位杆,防止拉伸过程中侧向载荷改变试件的受载状态。本文中高锁螺栓牌号为CFBL1001-6-6,螺帽为CFNT1003CY6,螺杆直径为4.763 mm,不含螺纹杆长为9.525 mm,材料为Ti-6AL-4V钛合金,螺帽材料为7075-T73铝合金,与连接耳片安装后如图3所示。

图2 动态复合加载实验夹具示意图Fig.2 Shematic diagram of experimental fixture for dynamic combined loading

图3 高锁螺栓动态复合加载实验夹具Fig.3 Experimental fixture for dynamic combined loading of high-lock bolts

2 有限元分析

高锁螺栓通常由Ti-6AL-4V钛合金制成,其破坏强度可达1 000 MPa以上,这就对夹具的强度提出了较高要求。本文中的夹具选材是35CrMnSiA超高强度钢,其屈服强度可达1 400 MPa. 为了验证夹具设计的合理性,利用有限元分析软件Abaqus对10 m/s速度下60°拉伸- 剪切耦合的实验过程进行仿真分析。

图4 高锁螺栓有限元模型Fig.4 Finite element model of high-lock bolt

选择六面体单元来模拟夹持杆、连接耳片和试件。夹持杆和连接耳片都选用线弹性材料模型,密度7 800 kg/m3、弹性模量210 GPa. 试件采用带失效的弹塑性模型,试件的几何模型选择简化的高锁螺栓(见图4),将螺帽与螺杆连为一体。材料参数[14]如表1所示,其中A、B、n、c、m为材料的动态本构模型参数,D1、D2、D3、D4、D5为材料的动态失效模型参数。考虑到预紧力矩对高锁螺栓的破坏载荷影响较小,且本部分内容重点是考核夹具的强度,因此在有限元模型中不考虑预紧力矩。

表1 TC4钛合金的材料参数

图5为60°拉伸- 剪切耦合加载过程中不同时刻夹持杆的应力分布情况,由图5可看出加载过程中,应力波逐渐从加载端向固定端传播,在上夹持杆夹头过渡区由于界面不连续导致应力波的反射和叠加,但最大应力水平保持在1 000 MPa以内,夹具仍处于弹性状态。图6为拉伸过程中连接耳片的应力分布,其最大应力水平保持在1 200 MPa以内,处于弹性状态。图7为拉伸过程中试件的破坏变形,在60°拉伸- 剪切耦合加载下试件螺杆发生剪切破坏。其他加载条件下试件的破坏载荷均小于60°拉伸- 剪切耦合加载状态,故其他加载状态下夹具同样处于弹性状态,在此不再赘述。以上结果表明本文设计的夹具能够实现高锁螺栓的动态复合加载,且强度满足实验需求。

图5 拉伸过程中夹持杆的应力分布Fig.5 Stress distribution of holding rod during tension process

图6 拉伸过程中连接耳片的应力分布Fig.6 Stress distribution of connecting fixture during tension process

图7 试件破坏变形过程Fig.7 Failure and deformation of specimen during tension process

3 动态复合加载实验

高锁螺栓动态复合加载实验平台为美国Instron公司生产的VHS 160-100/20型高速拉伸材料实验机,如图8所示,其最大加载速度为20 m/s,可承受最大冲击动载为100 kN.

图8 高速拉伸材料实验机Fig.8 High-speed tensile testing machine

文献[5]中是利用实验机夹块与夹具之间的摩擦力实现加载,实验安装效率低,且每次实验的安装预紧力和垫块位置不易保持一致。本文采用碰撞式加载方式,实验件的安装状态和加载方法如图9所示,试件通过下夹持杆固定在实验机上,初始时上夹持杆与试件不接触,通过垫块和抱紧螺栓实现上夹持杆与实验机夹块之间的微接触状态。实验过程中通过液压作动筒结合气体蓄能器提供加载能量,上夹块随作动筒达到预定加载速度后与上夹持杆的阻挡块碰撞,带动上夹持杆向上运动,实现对试件的恒定速率拉伸。每次实验不需要拆卸抱紧螺栓且碰撞位置可控,提高了实验效率,通过改变上夹块初始位置和阻挡块之间的距离来调整拉伸速度。实验过程中利用高速摄像机记录高锁螺栓的失效过程,利用压电载荷传感器记录高锁螺栓的失效载荷,利用位移传感器记录高锁螺栓的拉伸位移。每种加载工况各做3次重复性实验,并取其平均值作为该工况的实验结果。

图9 实验件安装状态和加载方式Fig.9 Installation status and loading mode of the specimen

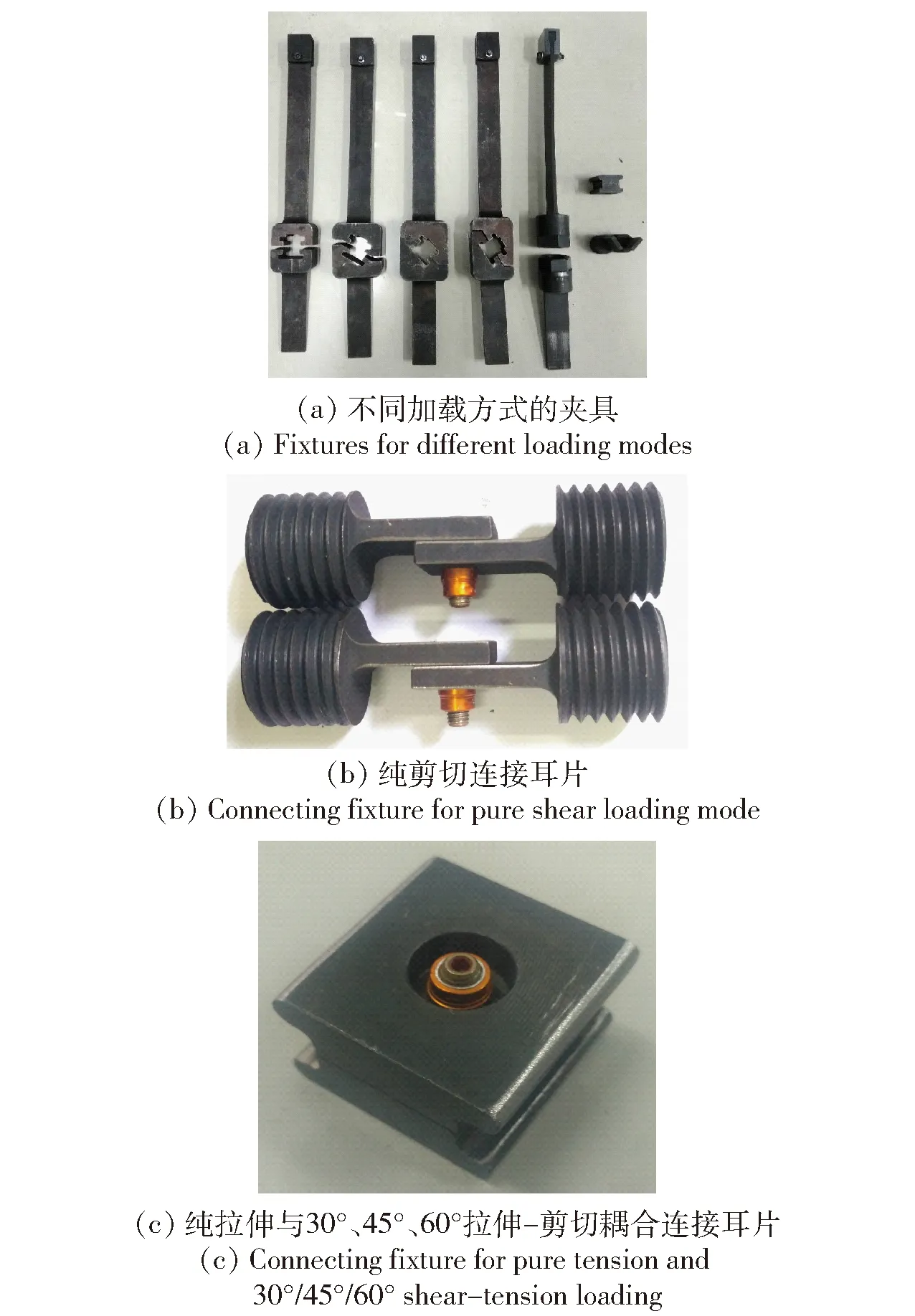

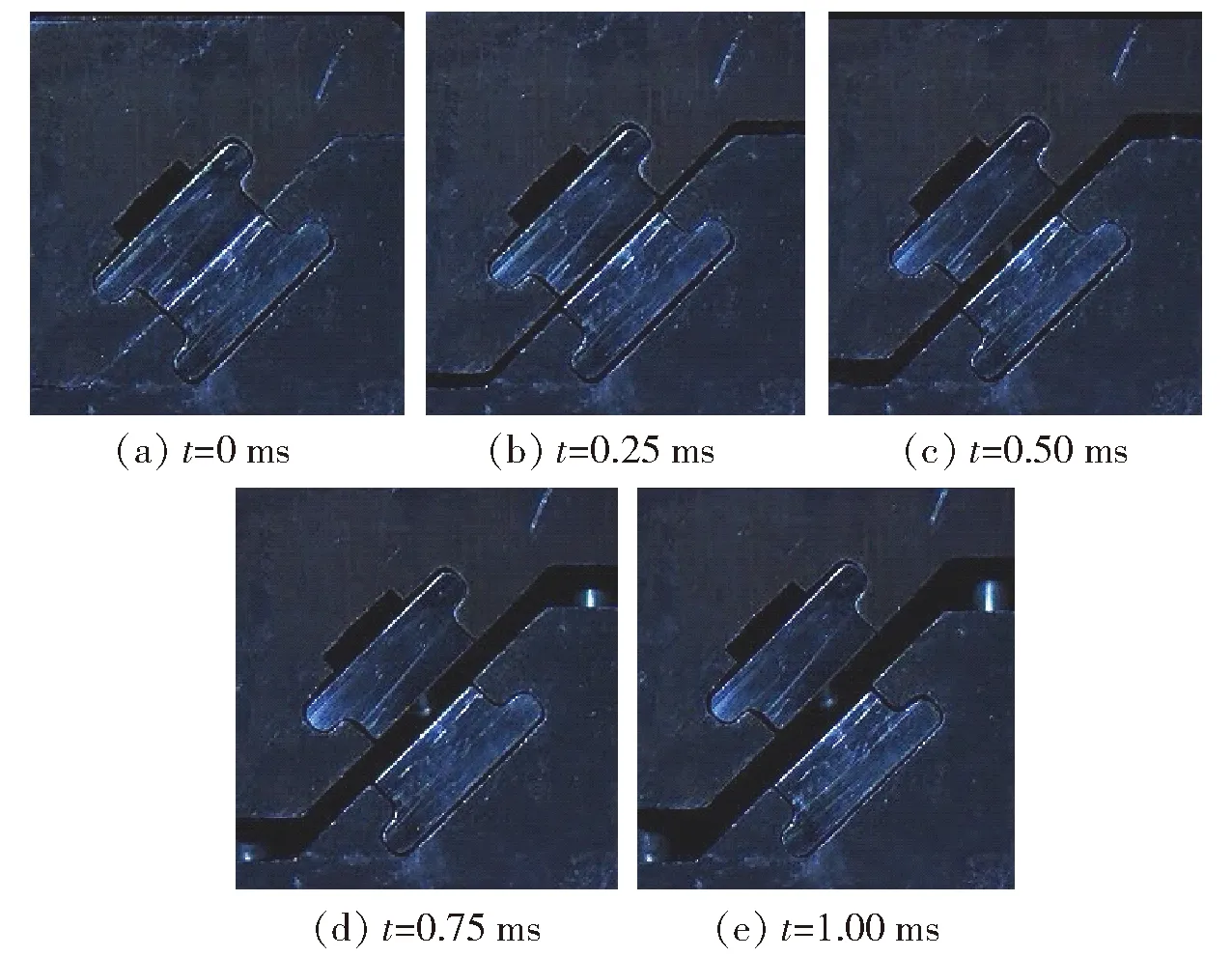

图10、图11和图12分别是1.00 m/s拉伸速度下高锁螺栓纯拉伸、45°拉伸- 剪切耦合和纯剪切加载状态的实验过程,可看出实验过程夹具均沿轴向运动,高锁螺栓分别出现螺帽的拉脱失效(纯拉伸、45°拉伸- 剪切耦合)和螺杆的剪切失效(纯剪切)。由表2可以看出高锁螺栓的失效模式受加载方式影响较大:在纯拉伸加载下螺帽与螺杆之间的螺纹被剪断,螺帽被拉脱,失效载荷主要与螺帽的螺纹强度相关;在30°拉伸- 剪切耦合加载下螺杆发生较小的弯曲变形,螺帽与螺杆之间产生相互挤压,当载荷沿高锁螺栓轴向的分量超过螺帽螺纹的剪切强度时,螺帽被拉脱;在45°拉伸- 剪切耦合加载下螺杆发生较强弯曲变形,当变形到一定程度时载荷沿高锁螺栓轴向的分量超过螺帽螺纹的剪切强度,而载荷沿高锁螺栓杆径方向的分量依然小于螺杆剪切强度,螺帽被拉脱;在60°拉伸- 剪切耦合加载下螺杆弯曲变形进一步增大,载荷沿高锁螺栓杆径方向的分量超过螺杆剪切强度,螺杆被剪断,断口截面与杆径呈一定夹角;在纯剪切加载下螺杆直接被剪断。

图10 纯拉伸实验过程Fig.10 Experimental process of pure tension

图11 45°拉伸- 剪切耦合实验过程Fig.11 Experiment process of 45° tensile-shear specimen

图12 纯剪切实验过程Fig.12 Experimental process of pure shear

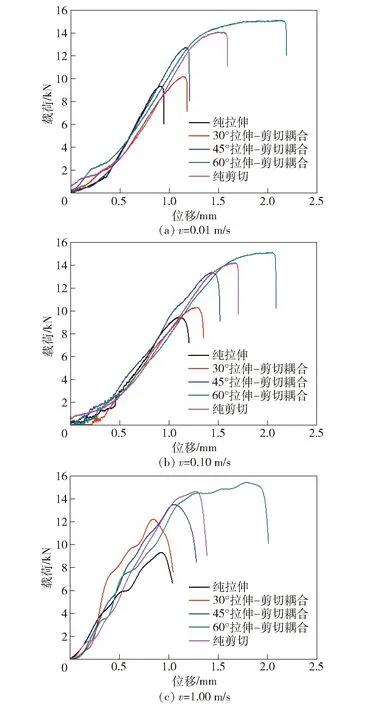

由图13和表3可看出,随着外载荷方向与螺杆轴向夹角的增大,高锁螺栓的失效载荷先增大、后减小,60°拉伸- 剪切耦合加载失效载荷相比纯拉伸加载时提高62%左右。而加载速度对高锁螺栓的失效载荷影响较小,从加载速度0.01 m/s到1.00 m/s,5种加载方式的失效载荷最大增幅仅为4.6%.

4 高锁螺栓失效方程构建

为表征高锁螺栓在一般破坏情形下的失效特性,基于不同加载模式和不同加载速度下的高锁螺栓失效载荷实验数据,构建高锁螺栓的失效方程。高锁螺栓的实际载荷可简化为拉伸载荷和剪切载荷的分量形式,如图14和(1)式、(2)式所示。而高锁螺栓的复合加载失效方程可描述为(3)式的形式,当(3)式成立时高锁螺栓处于安全状态,否则会发生断裂失效。

N(α)=F(α)cosα,

(1)

T(α)=F(α)sinα,

(2)

表2 3种速度、5种加载方式下高锁螺栓的失效测试结果

Tab.2 Failure test results of high-lock bolts under five different load states at three different load speeds

图13 不同速度、不同加载方式下高锁螺栓的载荷测试结果Fig.13 Failure load test results of high-lock bolt under different loading modes at different speeds

加载速度/(m·s-1)纯拉伸失效载荷/kN30°拉伸-剪切复合失效载荷/kN45°拉伸-剪切复合失效载荷/kN60°拉伸-剪切复合失效载荷/kN纯剪切失效载荷/kN0.019.2910.1312.8915.0514.030.109.40 10.2213.4015.1614.211.009.4310.2913.4915.4214.65均值9.3710.2113.2615.2114.29

(3)

式中:α为外载荷与高锁螺栓轴向的夹角;N(α)为当前加载状态的拉伸载荷分量;Nu为极限拉伸载荷;T(α)为当前加载状态的剪切载荷分量;Tu为极限剪切载荷;F(α)为当前加载状态的外载荷;a、b为失效参数。

图14 高锁螺栓受载状态Fig.14 Load state of high-lock bolt

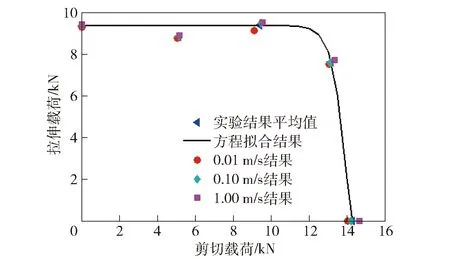

鉴于加载速度对高锁螺栓的失效载荷影响较小,取每种加载方式3个速度下失效载荷的平均值作为拟合对象,拟合结果如表4和(4)式所示。从图15可看出拟合得到的失效方程参数能够较好表征高锁螺栓的失效特性。

表4 高锁螺栓失效方程参数

(4)

图15 失效方程拟合结果和实验数据的对比Fig.15 Comparison between fitting results of failure equation and experimental data

5 能量吸收特性分析

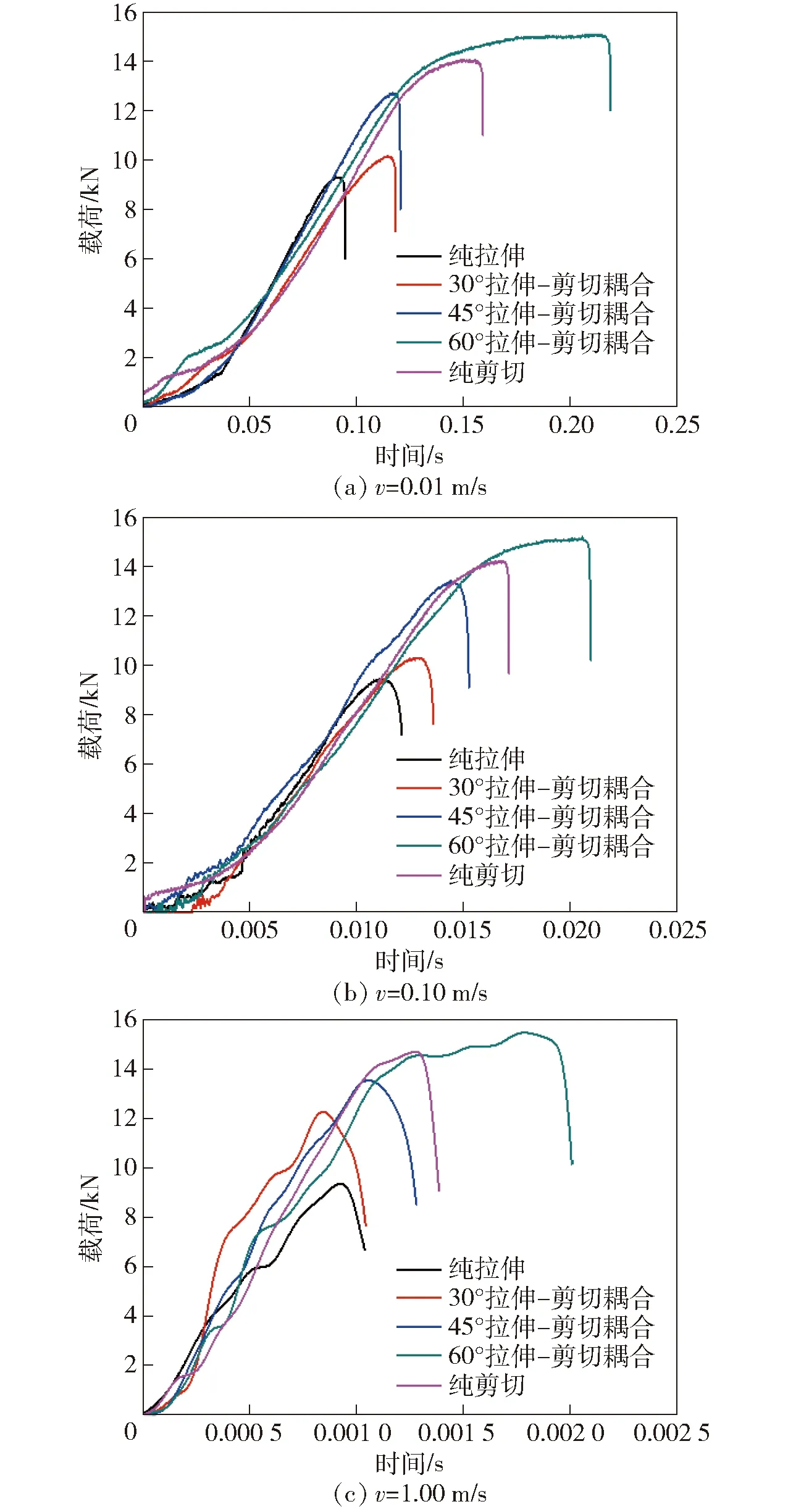

冲击载荷作用下,飞机结构通过大变形和断裂破坏吸收了大部分的冲击能量。作为飞机结构的主要连接紧固件,高锁螺栓在飞机受冲击时的能量吸收过程中也发挥了重要作用。因此,从飞机结构抗冲击的角度来评价高锁螺栓的能量吸收行为是很有意义的。图16为不同加载速度、不同加载方式下高锁螺栓的载荷- 位移曲线,通过对高锁螺栓拉伸载荷- 位移曲线下的区域进行积分,可以得到实验中的能量吸收量。图17为不同加载条件下高锁螺栓的能量吸收图。由图17中可以看出,高锁螺栓的能量吸收随着加载角度的增大先不断增加,当加载角度达到67.5°时,能量吸收达到最大,然后随着加载角度的进一步增加,能量吸收能力略有下降。纯剪切过程中吸收的能量比纯拉伸过程中吸收的能量多50%以上。因此,抗剪切型高锁螺栓发生剪切失效能够吸收更多的冲击能量。此外,在动态冲击载荷作用下,加载速率对高锁螺栓的能量吸收能力影响较小。

图16 不同速度、不同加载方式下高锁螺栓的载荷- 位移曲线Fig.16 Load-displacement testing results of high-lock bolt at different speeds and different loading modes

图17 不同拉伸速度和加载角度下的能量吸收Fig.17 Energy absorption contour of high-lock bolt at different impact velocities and tensile-shear angles

6 结论

本文通过实验和数值方法研究了复合材料高锁螺栓的动态复合加载测试方法,获得了不同加载速度和不同加载方式下CFBL1001-6-6/CFNT1003CY6抗剪切型高锁螺栓的失效载荷,分析了高锁螺栓失效载荷和失效模式与加载速度和加载方式之间的相关性。主要得出以下结论:

1)本文设计的专用实验支持装置和碰撞式实验加载方法能有效提高实验效率,基于该实验方法测得了CFBL1001-6-6/CFNT1003CY6高锁螺栓在0.01 m/s、0.10 m/s、1.00 m/s及纯拉伸、30°拉伸- 剪切耦合、45°拉伸- 剪切耦合、60°拉伸- 剪切耦合、纯剪切状态下的失效参数。

2) CFBL1001-6-6/CFNT1003CY6高锁螺栓的失效模式和失效载荷受加载方式影响较大,随着外载荷方向与螺杆轴向夹角的增大,失效模式逐渐从螺帽拉脱转变为螺杆剪断,而失效载荷先增大、后减小,60°拉- 剪耦合加载失效载荷相比纯拉伸加载时提高62%左右。

3)加载速度对CFBL1001-6-6/CFNT1003CY6高锁螺栓的失效模式和失效载荷影响较小,从加载速度0.01 m/s到1.00 m/s,5种加载方式的失效载荷最大增幅仅为4.6%,而失效模式基本一致。

4)构建了一种高锁螺栓的失效方程,并基于实验数据获得了失效方程参数,可较好地表征CFBL1001-6-6/CFNT1003CY6高锁螺栓的失效特性。