航空发动机涡轮叶片的失效分析与检测技术

2019-11-04谢广平武颖娜

谢广平* 武颖娜 杨 锐,2

(1.上海科技大学,上海201210;2.中国科学院金属研究所,沈阳110016)

0 引言

涡轮叶片是航空发动机的核心部件之一,长期处于高温、高转速、高应力、高温燃气冲击腐蚀等恶劣的工作环境中。涡轮叶片的制造工艺和服役过程中性能的稳定性、可靠性对发动机的运行安全性、经济性、服役寿命等具有重要影响。

航空发动机通过不断提升涡轮前工作温度来提高推重比,使得涡轮叶片的工作温度越来越高,环境越来越恶劣,导致变形高温合金、铸造高温合金等都难以满足越来越高的工作温度以及性能要求。为了满足不断升高的工作温度需求,从20世纪70年代开始国外开始研制具有优异耐高温性能的新型高温合金涡轮叶片材料,其中包括定向凝固高温合金、单晶高温合金等。80年代又开始研制叶片用陶瓷基复合材料,实现防腐、隔热等目的[1-2]。尽管高温合金用于飞机发动机叶片已经有50多年的历史了,这些材料有着优异的高温力学、抗氧化性能,科研人员仍在持续改进其材料成分、性能、制备工艺,使设计工程师能够研制出在更高温度下工作的、效率更高、寿命更久的飞机发动机。

数字化模拟仿真(digital simulation)、计算机辅助设计(computer-aided design,以下简称CAD)、增材制造(additive manufacturing)、光学检测(optical inspection)等技术的快速发展,为涡轮叶片设计的快速迭代、叶片新工艺开发、叶片检测、寿命预测的研究提供了更先进的手段。譬如在设计精密铸造叶片的过程中,引入计算机辅助设计、快速原型(rapid prototyping,以下简称RP)、增材制造等技术,可以快速完成叶片的三维建模、型芯设计模型、型芯的3D打印等关键步骤,从而大大缩短研发周期[3-5]。另外,出于减重和缩短制造周期的考虑,研发人员也在探讨直接打印涡轮叶片的可能性。普惠、霍尼韦尔、GE航空、罗尔斯罗伊斯这全球四大航空发动机厂商陆续宣布将在不同领域使用3D打印技术。GE航空首次运用增材制造技术直接打印钛铝叶片,并将这一技术投入到 GE9X发动机的低压涡轮叶片[6],该发动机目前将被用于波音777系的衍生机型。

除了叶片的设计和制造以外,叶片的检测和使用寿命预测是目前学术界研究的另一大方向。近年来随着智能制造技术的发展,传统的叶片检测和寿命预测融入了更多数字化、智能化、可视化、实时性的元素。本文将从叶片失效机理分析、寿命预测、叶片的制造过程和服役后检测技术,几个方面来阐述目前叶片检测与寿命预测的主要研究方向与发展趋势。

1 叶片的失效机理

航空发动机高压涡轮叶片的使用寿命主要取决于高温蠕变以及低周疲劳[7-8]。蠕变损伤是材料应力、温度以及持续时间的函数,对温度的变化非常敏感,而且随着材料温度升高,蠕变损伤呈指数趋势上升[9]。发动机实际运行条件的变化,又会进一步加剧涡轮叶片工作载荷的变化,导致蠕变损伤的恶化,进而影响涡轮叶片的实际使用寿命。

基于蠕变和热循环的综合考虑,叶片的失效形式主要有疲劳[10]、蠕变、磨蚀[11]、氧化[12]、涂层恶化、过热引起的表面退化[13]、腐蚀[14]等。这些失效形式集中于叶片的叶尖、叶根、进气边和出气边处,譬如冷却孔周围的裂纹、叶尖处的裂纹和缺损、出气边的表面过热和变形、进气边的腐蚀氧化等,其中以进气边的损坏最为严重。涡轮叶片在实际服役过程中的恶化程度随着发动机运行温度、转速、运行模式、服役时间、叶片的制造差异而不同[15],是多个因素共同影响的结果。

为了在叶片使用之前更清楚准确地了解叶片的不同部位在高温、压力下的微观演变和退化,Beghini等人设计了模拟叶片服役条件的热机械疲劳实验,并通过有限元模型来制定实验参数,以再现服役过程中出气边、进气边、叶根平台之间的应力、应变循环[16]。以γ′强化的定向镍基合金叶片为例,通过热机械疲劳实验和显微结构分析,学者们清晰地描述了叶片在服役过程中,显微结构逐步恶化的机理:γ′相的持续粗化、聚结和筏化,尤其是在叶片的出气边和进气边处;MC碳化物随着服役时间的增加分解为沿晶界生长的M23C6;脆性的拓扑密堆相(TCP)的析出等[17]。其中,粗大和筏化的γ′相是微观结构恶化和力学性能降低的主要原因,尤其是当服役温度高于900℃时,γ′相的粗化会迅速加快,在叶片的60%截面处的进气边和出气边观察到的γ′相的粗化最为严重;而当服役温度低于900℃时,即便增加外应力,粗大的γ′相也不多见,如图1所示。

值得指出的是,上述对微观组织的细致表征并不仅仅为了分析叶片的失效机理,更重要的是用来指导叶片的寿命预测。

2 叶片的寿命预测研究现状

民航发动机热端部件故障是造成发动机性能恶化以及非计划换发的一个重要因素,对发动机的在役寿命、安全性及经济性具有重要影响,准确地预测涡轮叶片的剩余寿命,对降低发动机维修成本、提高利用率具有重要意义。目前,关于叶片寿命预测的研究主要集中在以下两个方向。

2.1 基于实验数据分析的寿命预测

其中一个方向是基于实验数据,研究服役叶片的显微结构变化与服役温度、应力、时间之间的函数关系,运用合适的失效模型来估算和预测服役叶片的剩余寿命。Kou和Castillo[18]通过研究显微结构的退化和不同的蠕变实验参数之间的关系,指出晶界处连续分布的M23C6降低叶片的持久强度,而晶界处没有M23C6对叶片的蠕变塑性带来不利影响,只有离散分布于晶界的M23C6才是获得最佳蠕变性能的关键因素。Karlsson[19]等人指出可以基于γ′相筏化和晶界处孔洞来预测叶片剩余寿命,譬如通过统计晶界处孔洞的数量来预测寿命。Seifert和合作者[20-21]则指出,可以基于热机械疲劳和热循环条件下的裂纹扩展来建立寿命预测模型。另外,Cuffaro等人[22]则通过一系列的低周疲劳实验,在Manson-Coffin、Sehitoglu、Chaboche等低周疲劳模型中,验证和选择适合于燃气轮机部件的模型,其研究结果表明Manson-Coffin模型更适合于燃气轮机的部件低周疲劳寿命预测。Reyhani等人[23]则运用用于耦合换热和寿命预测的数值方法论,重点研究和验证了叶片寿命对于热障涂层厚度、冷却气体进口温度和压力、负载变化的敏感性,其结果表明将热障涂层的厚度增加到现在的3倍,叶片的寿命将增加9倍,而对叶片的寿命影响最大的因素是温度,疲劳性能最薄弱的地方出现在叶片的叶根轮缘和榫接结构处。

基于叶片高温蠕变的实验数据,进行非线性分析预测叶片寿命也是当前的研究方向之一。美国涡轮涡扇发动机通用规范ML-5007D、中国军标GJB/Z8-91和发动机设计规范中都推荐了Larson-Miller参数法、Manson-Haferd参数法、Manson-Succop[24]参数法等三种持久方程。Larson-Miller是热强综合参数法,通用性强,但其外推精度一直存疑。相比较而言,Manson-Haferd法的蠕变持久性能数据与叶片寿命的关联性更好、寿命预测精度更高,但由于两个常数的确定有一定的难度,使其应用受到限制[25]。Manson-Succop系数法可以对短期数据进行外推,以预测长期持久寿命。θ法[26]是 EVANS和WILSHIRE提出的低合金耐热钢蠕变数据处理方法,该方法能够充分利用蠕变曲线的所有信息,可以应用于预测恒应力下的蠕变曲线,许多学者又对其进行了简化,使其更符合实际应用。孟春玲等人[27]在叶片材料的机械性能和物理性能基础上,通过对叶片材料在叶片工作温度范围内和工作应力范围内进行完整的蠕变试验,得到初始蠕变、等速蠕变和加速蠕变三个阶段与蠕变律有关的常数,然后采用Larson-Miller方程法、θ法与改进θ法对DD3单晶材料叶片叶背部位的蠕变寿命进行了预测,其所得结果对工程应用具有参考价值。李骏等人[28]对涡轮叶片的叶身、榫头以及叶盘结构进行了整体建模,分析了各部位的温度、应力、应变的分布,并利用Larson-Miller方程计算出涡轮叶片的蠕变持久寿命,利用Manson Coffin方程计算整体结构的低周疲劳寿命,结果表明榫头与榫槽部位存在应力集中现象,是低周疲劳最薄弱的位置。赵鹏[29]则基于MATLAB开发出了蠕变寿命预测与可靠性分析平台,涵盖了L-M,M-H,M-S,θ和G-D等5种可选择参数法,为研究和提高寿命预测方法的精度打下良好的基础。

实际应用中,由于材料本身性能的影响,试验数据的分散性对寿命预测的精度有很大的影响。

2.2 基于叶片外场使用数据的寿命预测

还有一些研发工作是依据外场使用数据来评估涡轮叶片寿命,大致可分为物理模型法和统计模型法。物理模型法主要是分析发动机的实际运行参数,获得叶片各关键部位的应力/温度载荷谱,进而借助寿命损耗模型来评估涡轮叶片的寿命损耗情况。霍尼韦尔公司借助神经网络实现了快速计算零部件关键部位应力和温度谱的方法,使得根据发动机外场运行数据监控关键件的寿命损耗成为可能[30]。Abu等人[31]运用Neu/Sehitoglu损耗模型对涡轮叶片在典型的航空发动机飞行模式下的寿命进行了预测分析,并指出氧化造成的破环显著影响叶片的寿命。Kulikov等人[32]提出了监控涡轮叶片的热应力和寿命的整体方案,其中包括材料性能、涂层的损耗模型、剩余寿命的计算算法和叶片状态的监控系统。高勇和王延荣[33]根据典型飞行科目的三循环载荷谱对涡喷发动机的高压涡轮转子叶片,进行了载荷等效转换以及弹塑性应力分析,预测出叶片在该典型飞行科目模式下的低周疲劳以及蠕变寿命,并给出了不同平均应力修正方法下该飞行模式的总损伤。孙见忠等人则[34]提出了基于涡轮叶片外场故障数据和使用载荷谱,借助寿命损耗模型估算涡轮叶片的累积损伤量,预测涡轮叶片的剩余寿命的方法。该方法可推广应用于热机疲劳与疲劳-蠕变交互作用失效模式下涡轮叶片剩余寿命的估算,为外场信息有限情况下发动机涡轮叶片的寿命评估提供了一种可行的工程方法,并可为民航发动机在役寿命评估及送修方案的制定提供决策支持。

而统计模型法则采用传统的可靠性分析方法,即统计模型来评估叶片的使用可靠性及剩余寿命。Zaretsky等人[35]将失效模式分为热机械疲劳、氧化/侵蚀和其他三类,然后用Weibull分析确定每种故障模式下的叶片寿命;An等人[36]采用贝叶斯方法融合外场可靠性数据,假设叶片疲劳寿命服从正态分布和Weibull分布,利用蒙特卡罗仿真分析不同寿命分布假设和不同数量的寿命数据对寿命参数和寿命分布的影响,然后得到更新后的寿命分布来确定叶片寿命。统计模型法得到的结果反映了相同或类似使用条件下的叶片使用可靠性的平均属性,难以体现个体发动机自身的差异以及使用环境和载荷的不同。

在讨论完叶片的失效机理和寿命预测后,在后面的章节将重点阐述叶片的检测技术,包括如何在叶片的制造过程中检测其叶型、进出气边等关键尺寸,以避免叶片的制造缺陷;以及对服役叶片进行及时检测,以修正寿命预测的模型。

3 制造过程中叶片的检测

如前所述,制造差异是叶片在服役过程中状态好坏的先决条件,尤其是叶片的叶尖、进气边和出气边、叶根是失效形式集中的地方。涡轮叶片的型面以及进出气边的轮廓精度对航空发动机的工作性能和燃油效率有着重要的影响,叶片制造质量控制要求对进出气边进行100%的检测。检测的项目包括叶片轮廓、进出气边轮廓、气膜孔、表面质量等。

3.1 叶片整体轮廓检测

叶片的轮廓测量包括形状轮廓、进出气边的边缘半径、边缘厚度、叶身最大厚度、弦长以及叶片扭曲度等[37]。叶片检测数量大、精度高、要求测量稳定性好、具有合适的测量重复性和再现性。叶片面型多为自由曲面,叶片的扭曲和较少的表面特征以及严格的公差要求加大了叶片整体测量难度,其面型轮廓以及相关参数的测量和评价较为复杂。对于整体叶盘而言,结构更为复杂,相邻叶片之间的通道狭窄而且深度较大,测量的可达性更差,高效、高精度完成整体叶片的测量所面临的难度更大。

坐标测量机是传统的叶片测量手段。接触式三坐标测量机采点速度慢,测量效率低。对于整体叶盘等空间曲面复杂,测量数据点数巨大的零件,传统三坐标测量机单点触发测量方式的测量效率很难大幅提升。接触式测量由于球头尺寸的限制,对于尺寸很小的零件特征,如R小于0.2mm的叶片进出气边轮廓的测量误差会很大,甚至根本无法测量[38]。随着高精度多自由度测量机、快速扫描测头、以及专业叶片分析和评价软件的快速发展,三坐标在叶片以及整体叶盘测量等航空发动机关键零件的测量得到了广泛应用。其中具有代表性的是RENISHAW公司REVO测量头,克服了传统坐标测量机测量头不能在任意角度定位,以及三轴扫描方式因加速造成的惯性误差而必须降低测量速度的局限,在扫描过程中使测座和机器同步移动,能够快速跟踪零件几何形状的变化,而又不会引入自身的动态误差,在测量过程中能够以恒定的移动速度,对精度不会造成任何影响[39],与常规三坐标相比,对于叶片的测量速度可以提高8倍以上[40]。

航空发动机工业面临着巨大的产能压力,如何在确保检测精度的前提下,提高检测的速度是精密测量仪器制造商和研究人员的主要目标。海克斯康推出的光学扫描坐标测量机Leitz PMM-C正是这一使命的最佳诠释。Leitz集成了基于频率调制干涉测量技术[41]的测量头HP-O,实现非接触高速扫描测量,经MTU Aero Engines评估测试,对于叶片的测量速度可以实现75%的提高[42]。同时由于测量光斑可以达到11μm~180μm[43],远远小于探针式三坐标测量头的尺寸,因此可以实现对叶片进出气边的精确扫描。由于基于激光干涉测量技术,对于近似于镜面的航空叶片更加有利于信噪比的提高,避免了基于激光三角位移传感器、线激光扫描[44]以及结构光扫描[45]的叶片测量中对于镜面表面必须喷涂显影液提高散射率的问题。

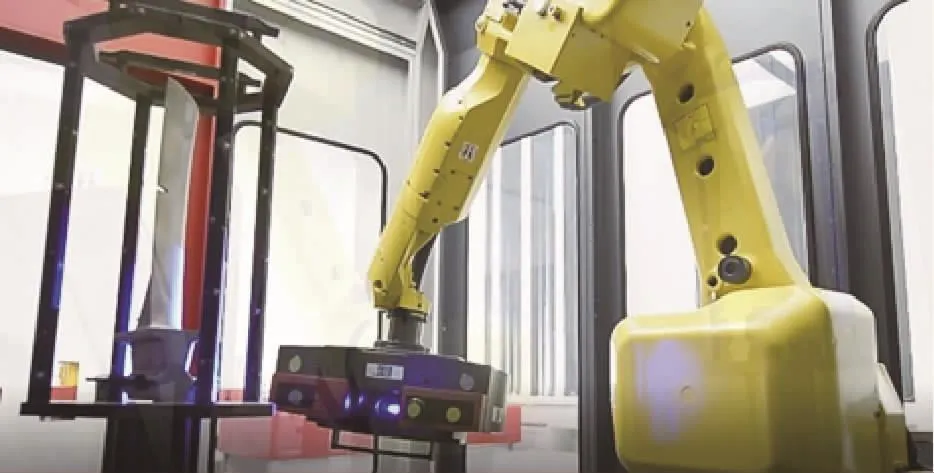

以GOM的ATOSII/ATOSIII/ATOSCore 3D为代表的非接触结构光三维面扫描测量技术也在积极开拓航空发动机测量领域[46],为了最大限度地适应对接近镜面表面的测量,GOM等相继引入蓝光技术以提高测量表面对光源的散射率,然而对于航空发动机进出气边的检测在没有喷涂显影液的情况下,依旧不能满足要求,但由于基于面扫描的测量速度远远优于以点扫描的测量方式,因此航空工业也正在逐步接受以GOM为代表的测量仪器,如图2所示,特别是航空发动机叶片再制造领域。

图2 GOM ATOSScanBox叶片扫描[46]

3.2 叶片进出气边检测

对于航空发动机叶片来说,进出气边加工的轮廓精度和一致性对于发动机的动力性能和燃油效率有着至关重要的影响。为了进一步提高航空发动机的动力性能和燃油效率,叶片进出气边的轮廓尺寸设计得越来越小,而加工精度的要求越来越高。这就对叶片进出气边的加工和检测提出了挑战。在发动机零部件的检测中,叶片进出气边的检测仍然是瓶颈环节。

海克斯康Leitz PMM-C因其微小的测量光点,非接触以及对光滑表面的鲁棒性,在航空发动机叶片进出气边检测方面具有明显的优势,然而对于航空工业大规模应用,Leitz的价格是企业不得不考虑的一个因素。Nextec推出的基于环形激光三角法的发动机叶片检测设备WIZBLADE,如图3所示,通过对360°采集点的环形拟合,克服了传统激光三角位移传感器测量精度对于零件表面加工纹理敏感的问题,测量光束可以小到7μm,在±2mm的测量范围内测量不确定误差MPE可以达到4μm[47],因此可较好地应用于叶片轮廓和进出气边的检测。

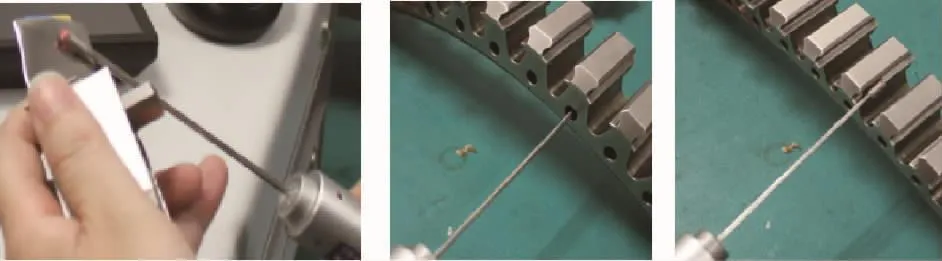

Linear Measurement Instruments公司研发的手持式叶片进出气边检测仪采用多激光交叉扫描和多角度接受的方法实现对叶片进出气边前后两个轮廓面的同时扫描和拼合[48],测量精度25μm,还无法达到航空发动机叶片5μm的检测精度的要求,但可以用于航空发动机叶片再制造领域的粗检,如图4所示。

图4 LMI叶片进出气边手持式轮廓仪[48]

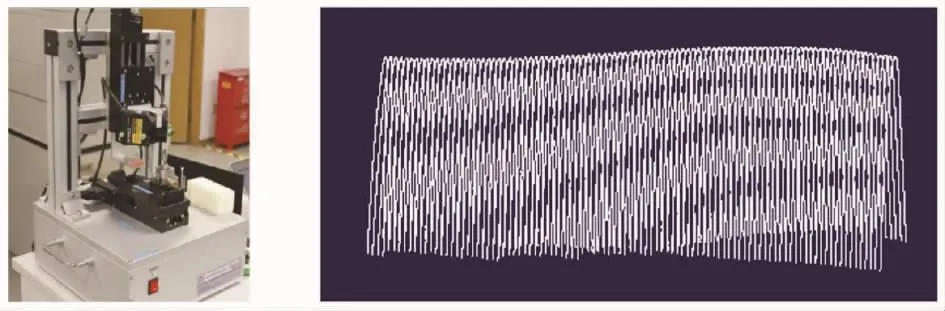

笔者近期研制了航空发动机叶片进出气边车间级桌面型检测装置,如图5所示,可以直接应用于制造现场,设备体积350mm(长)×410mm(深)×680mm(高),暂居空间很小。通过高精度线激光与高精度精密转台、位移台相结合实现对叶片进出气边双侧轮廓的同时扫描,对车间的振动环境不敏感。对于粗糙度小于0.2μm的叶片可以实现30s 10个截面的检测,测量精度达到5μm,可以应用于叶片进出气边R大于0.2mm的GO/NGO的质量评判。

图5 桌面型航空发动机叶片进出边轮廓检测仪

3.3 叶片粗糙度检测

航空发动机叶片通常需要通过表面抛光处理降低表面粗糙度和提高型面精度,从而改善气流通道、降低涡轮叶片的表面摩擦力、提升燃油效率。测量叶片粗糙度的实验室级别的方法与仪器已经相当普及,比较常用的如基恩士的VK-X系列激光共聚焦显微镜、Alicona Focus Variation、Bruker表面激光干涉仪等。而在加工现场,扫描探针法得到广泛应用,但对于航空发动机叶片,这种基于表面接触扫描的探针法却又不可避免地对探测表面产生影响,对于扭曲比较严重的叶片,探针的可达性也受到限制。

LaserCheck公司推出的手持式非接触式表面粗糙度测量仪,如图6所示[49],基于激光散射原理,测量范围可以覆盖0.032 5μm到1.0μm,传感器尺寸为25.1mm×19.1mm×52.2mm.该传感器可以对尺寸较大、扭曲度较小的叶片进行在机检测,但对于尺寸较小、扭曲度较大的叶片可达性很不理想。

图6 Laser Check粗糙度仪[49]

GE开发了基于光纤传感的手持式叶片粗糙度测量传感器如图7、图8所示[50],激光分别以正入射和倾斜一个角度的方式入射到零件的表面,利用正入射和倾斜入射下散射光强度与粗糙度呈相反表现的现象,通过归一化算法提高测量范围和相关性。测量探头的直径4.5mm,粗糙度Ra测量范围0.04μm~0.35μm,可以手持实现对航空发动机叶片、整体叶片以及叶轮内部可达性困难区域粗糙度的测量。

图7 基于光纤的粗糙度测量仪[50]

图8 基于光纤的手持粗糙度仪测量场景[50]

3.4 气膜冷却孔检测

为了提高航空发动机的推重比和热效率,提高涡轮前工作温度是关键性技术之一,目前已经达到1 800℃,比高压涡轮叶片金属材料的熔点还要高出120℃[51]。提高涡前温度的指标取决于高温材料、热障涂层和气膜冷却技术的全面进步,其中气膜冷却技术通过叶片冷却孔将冷却介质喷出,在叶片表面具有隔热左右的薄层冷却膜,从而起到对叶片的隔热与冷却。气膜孔的孔径决定了冷却介质的流通量,约为 0.25mm~0.5mm,孔深可达 3mm以上[52],孔的空间角度决定了介质的喷射角度,以及孔的间距决定了冷却气膜覆盖叶片的范围,这些参数对冷却效果具有很大的影响。对于冷却孔径和位置度的测量,黎明发动机公司提出了一种基于五轴光学复合坐标测量的方法,通过调整影像镜头的光轴轴线使其与气膜孔中心线重合时,气膜孔呈现没有阴影的图像,从而获得冷却孔的直径、位置度、孔间距、排间距等如图9所示[53]。

图9 基于五轴复合坐标测量机的叶片冷却孔测量[53]

五轴复合坐标测量机可以较好地完成对孔径和位置度的测量,但由于可达性的问题,无法获得冷却孔内部的三维轮廓,并不能准确地测量出冷却孔的轴线的方向。通过接触式探针可以对内孔进行多点测量,由于气膜孔的孔径较小,因此需要使用200μm以下的微型探针[54-55],如光纤探针,结合双光纤耦合,可以实现对直径0.2mm,深2mm左右的内孔进行精确的测量。但由于冷却孔通过电火花或电液束加工后内部并不光滑,以及孔的锥度效应,采用探针法速度较慢,效率不高。GE公布了基于变焦三维测量原理的叶片冷却孔的光学非接触自动检测方案[56],通过聚焦于孔内不同截面,形成清晰的截面轮廓,然后将全部轮廓三维重构后形成气膜冷却孔内部三维图像,得到了质量很好的气膜孔内部轮廓。Liao等人[57]还研究了基于线结构光、多线扫描、相移结构光、锥光全息、激光共聚焦、色散共聚焦、光纤位移传感器、数字光学比较法、以及工业CT等气膜冷却孔检测方法。基于激光三角法、激光共聚焦等方法由于接收角度的限制,对微小内孔测量能力有限;锥光全息同样由于接收角度只有15°,只能用于1mm以上气膜冷却孔的测量。工业CT可以显示出内孔的轮廓,但不能获得气膜冷却孔的表面纹理和特征;基于影像的方法,如光学变焦等可以获得气膜冷却孔轮廓的同时,获得气膜冷却孔关键的内部特征和表面纹理。

4 服役叶片的缺陷检测技术

由于航空发动机涡轮叶片恶劣的服役条件,除气膜冷却技术以外,热障涂层(TBC)是另外一种被广泛研究和采用的关键技术。在服役过程中,TBC的陶瓷层与金属层之间会生成以氧化铝为主的热生长氧化物(TGO)。由于界面处铝元素的消耗,在TGO的底部形成贫铝带,并伴随着许多微裂纹的产生。随着氧化反应的持续进行,贫铝带会不断扩大,在TGO中将生产富Ni、Co等尖晶类氧化物,因而导致TGO内部产生较大的应力[58]。Miller[59]针对钇稳定氧化锆TBC给出了寿命预测的理论推导,将TBC寿命表示为TGO的应力和厚度的函数。有研究指出,TGO厚度超过极限厚度8μm~10μm,就会诱发裂纹产生并导致陶瓷层脱落[60]。如前所述,涂层脱落是叶片失效的原因之一,可见服役后TBC的检测对寿命预测有着重要的指导意义。由于TBC结构的固有特征,如陶瓷层的多孔性、陶瓷层中的孔洞和裂纹及界面形状的不规则、涂层厚度薄等,使得传统的无损检测方法如渗透、涡流、超声等存在检测技术与检测效率方法的局限,目前,对TBC涂层厚度、裂纹、界面脱落、应力等损伤的程度与缺陷位置的检测与寿命的精准预测依然是航空工业的一个瓶颈问题。

4.1 热障涂层缺陷检测

红外热波无损检测技术具有非接触、观测面积较大、检测效率高、适合于在线检测等优势,为检测热障涂层脱落、内部孔洞等缺陷提供了一种新方法。红外热成像与不同的激励方式相结合构成了脉冲激励红外热成像法、电涡流激励热成像、激光扫描热成像法、超声热成像法等多种热障涂层缺陷测量方法[61]。脉冲激励热成像法结构成熟、应用也最为广泛。脉冲红外热成像系统通常用于检查分层、孔隙率、涂层厚度和完整性。Bison等人[62]验证了脉冲红外热成像检测技术不但能检测出热障碍涂层的缺陷、预测涂层的厚度,还能通过对图像的特征提取,进而对缺陷类型进行分类。唐庆菊[63]实现了对直径1mm,深2mm的盲孔缺陷的检出。Kumar等人[64]对TBC涂层厚度进行测量,与涡流传感器的测量结果具有较好的吻合度。激光扫描激励热成像法采用汇聚点激光作为激励热源,如图10所示,在微小区域内形成均匀的热激励。石文雄等人[65]采用该方法对TBC表面裂纹缺陷进行检测,控制直径为微米量级的点激光热源沿着垂直裂纹、倾斜裂纹和平行裂纹等多个方向进行移动扫描,对多个方向扫描结果进行综合对比,确定裂纹的形状和位置信息,实现了TBC表面约60μm裂纹缺陷、以及特征尺寸1mm的模拟脱落缺陷的检出。由于采用点激光扫描激励方式,因而可以精确地凸显脱粘缺陷在空间和时间上的热响应特征,从而实现对脱粘缺陷的形状和位置的无损检测。由于采用点激光逐点扫描的方法,因此检测效率会受到很大影响,石文雄等人采用先粗扫、再精扫的两步法来解决效率的问题。可以将脉冲激励热成像法与点激光扫描热成像法结合,通过脉冲热成像法进行粗扫,然后对疑似缺陷进行精扫,以提高检测效率和减少激光点扫描间距过大而产生的缺陷遗漏。

图10 线激光扫描热成像原理图[65]

电涡流激励红外热成像[66]是通过交流感应线圈在试件表面产生感应涡流,对于裂纹、孔洞等缺陷,由于热传导在金属零件中的传播在缺陷处被迟滞,导致缺陷处温度低于金属基体的温度。电涡流激励红外热成像,本质上需要在金属基体中产生涡流,对于带涂层金属零件表面的裂纹检测,涡流可以穿透涂层直接作用于金属表面,因此更适合涡轮叶片基体的缺陷的识别,对于TBC陶瓷层裂纹、脱落等缺陷的检测,还未能获得较好的结果。

而超声激励红外热成像技术是以低频、高功率的超声波对缺陷进行激励,导致缺陷界面处产生摩擦和滑移,使得缺陷界面产生升温现象而被红外热成像所探测。由于TBC陶瓷层的多孔性,超声波在这些非缺陷孔隙处因传播迟滞而温度升高,影响红外热成像的信噪比,干扰缺陷识别的准确度。

红外热成像无损检测还必须开发高效热激励手段,开展热激励能量与材料微观组织结构相互作用机理的研究,需要进一步提高红外热成像仪的图像分辨率。

激光超声技术是另外一种发展较快的无损检测方法,采用高能激光照射材料表面,当材料表层的瞬态升温超过其蒸发温度时,材料表面产生汽化现象,形成等离子体被抛出,从而对样品表面施加了一个通常比热弹机制高大约4个数量级的纵波和表面波,导致超声波的产生[67]。Silvio等人[68]采用激光超声对等离子喷涂制备的WC-Co涂层进行了涂层厚度、密度以及弹性模量的测量,弹性模量测量误差在±10%以内,涂层厚度检测结果与光学显微镜的测量结果具有较好的一致性,同时研究了致密涂层的垂直裂缝和涂层剥离等缺陷的检测,预示着激光超声对于TBC等具有一定孔隙、裂纹、界面起伏结构进行测量与表征的可能性。

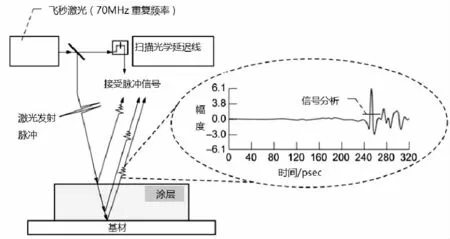

太赫兹波对TBC陶瓷层材料具有高透射性,而叶片基底高温合金材料在太赫兹波段具有较高的介电常数,因此太赫兹波在金属表面几乎全部反射,因此采用时间飞行TOF或相位解调技术可以实现用太赫兹波进行TBC陶瓷层的厚度检测和评估,如图11所示。基底金属表面粗糙度对太赫兹波的反射有影响,因此建立热障涂层多层反射模型需要考虑金属粘结层的表面粗糙度的影响。Roth等人[69]采用太赫兹对YSZ热障涂层的厚度进行了测量,涂层范围在 249μm~485μm,对于最薄涂层范围在249μm~267μm的,太赫兹与接触式测量结果的误差在50%左右,而在447μm~485μm的涂层范围内,平均误差在25%左右。在涂层较薄时误差较大,可能的原因之一在于TOF时间测量的准确性,另外基底金属表面粗糙度的测量也会产生误差,以及涂层本身厚度的均匀性的影响。由于太赫兹波可以穿透陶瓷层到达高温合金基底表面,可以利用反射波对表面粗糙度敏感的特性,对基体表面的裂纹进行扫描。随着时间测量技术的进步,基于太赫兹的无损检测技术将会更加受到关注和应用。

图11 THz TOF涂层厚度检测原理[69]

电化学复阻抗谱是一种常规的电化学测试技术,通过测量材料的阻抗变化,来检测材料物理或化学参数,分析材料的微观结构。TGO的形成与增厚,以及界面处的微观变化,实际上是TBC在实际服役过程中发生的一系列物理与化学变化的结果,TBC的每一层都可以定义为一个独立的阻抗Z=f(C&R),如图12所示。TBC陶瓷层的裂纹、孔洞、界面分离等缺陷,以及TGO氧化层生长厚度的变化等都将导致各层阻抗的变化,文献[70]采用电化学复阻抗谱法(EIS)对等离子喷涂制备的TBC在热循环和静态氧化过程中TGO的成分与厚度的变化进行了定量分析,证明了复阻抗谱对TGO的厚度变化是灵敏的。Byeon等人采用EIS对成功实现对等离子喷涂和EBPVD法制备的TBC中的TGO厚度和成分进行了检测[71],研究结果为对涡轮叶片TGO进行原位测量奠定了技术基础。

图12 TBC层等效阻抗原理图

对TBC损伤位置、破坏程度以及使用寿命的检测与评估仍有大量需要研究和解决的问题。

4.2 叶片蠕变量的检测技术

如前所述,蠕变会导致叶片的塑性变形过大而产生蠕变断裂,是涡轮叶片的主要失效形式之一。在前面提到的涡轮叶片疲劳寿命评估方法中,涡轮叶片蠕变伸长量是决定叶片是否还具有使用寿命的关键指标之一。在非在机检测的情况下,蠕变伸长量的测量方法很多,如CMM、三维扫描等方法,其核心在于必须具有叶片的CAD模型或设计参数,从而计算出应变量,评估叶片的残余寿命。

对于航空发动机叶片等重要零件和重要部位,经常需要使用多种检测方法相互验证、取长补短、提高检测结果的准确性。涡轮叶片蠕变除表现为叶片长度的变化以外,还会以晶格错位、空隙、裂纹以及应力、密度、弹性模量、电导率、磁导率、热导率的变化等形式表现出来。在对叶片的伸长量检测的基础上,融合X射线衍射[72]、非线性超声[73]等反应叶片微观结构和机械性能变化的数据,对蠕变行为的叶片寿命预测模型加以改进,是一个发展方向。

虽然可以在相对标准的环境中采用多种方法来测量叶片的工作状态,涡轮发动机的涡轮部件还是会遇到更热和/或更具腐蚀性的工作条件,而不适合这样的测量工具正常工作。因此对航空发动机叶片进行在线监测具有很强的技术优势。

Swansea大学采用Optomec雾化纳米银导电气溶胶3D打印技术,在航空发动机的压气机叶片表面,直接打印出光学应变和蠕变传感器,如图13所示,采用激光检测读出系统可以检测到10nm以内的蠕变[74]。目前这些3D打印的传感器可以用于低压涡轮叶片上,材料可以稳定地工作到250℃,但不能用在高压涡轮叶片。Optomec正在开发可以工作到1 200℃的的纳米铂墨水高温气溶胶3D打印材料。

图13 压气机叶片3D打印应变传感器[74]

GE研发了耐高温、耐腐蚀的陶瓷应变传感器用于监测高温涡轮叶片的蠕变[75],该技术于2017年获得了美国专利批准。应变传感器的陶瓷粉体通过3D打印或等离子喷涂制造工艺沉积到叶片表面上,陶瓷材料包括热障涂层如氧化钇及稳定的氧化锆。该技术的发明和应用将为确保涡轮叶片的可靠运行开辟一条崭新的技术路线。

Liao[76]给出了基于摩尔条纹解调的陶瓷应变传感器的读出系统的原理和装置。使用该应变读出系统可以在役检测高温涡轮叶片的蠕变信息,这些信息将可用于决定该涡轮叶片是否可以继续使用。

5 结论

本文围绕涡轮叶片的失效和寿命预测,综述了运用不同的检测技术,来监测叶片制造过程中关键部位的差异(叶型、进出气边、表面粗超度、气膜冷却孔等),以指导叶片制造工艺的修正;并对服役叶片的状态(涂层缺陷、蠕变等)进行离线和在线检测,为叶片寿命预测模型提供测试数据和修正依据。不难看出,检测技术是监测叶片制造工艺稳定性、准确预测叶片使用寿命的关键技术。尤其是实时在线检测技术,对于监测叶片的制造过程和实际运行状态更有意义。然而,由于叶片复杂的制造工艺和恶劣的使用环境,目前的检测技术主要还是集中在离线检测上,如文中所述,近年来使用3D打印技术在叶片上打印光学应变和蠕变传感器、陶瓷应变传感器的探索,是对叶片服役过程中在线检测的大胆的尝试,相信随着3D打印技术的成熟,将给在线检测提供更多的可能性。