联合循环电厂控制系统一体化应用

2019-11-01佟纯涛刘立立

佟纯涛,刘立立

(1.国电投周口燃气热电有限公司,河南 周口 466200;2.天津华电南疆热电有限公司,天津 300450)

0 引言

因效率高、启动快、污染小等优点,燃气蒸汽联合循环电厂在国内得到了较快的发展。 近几年燃气轮机的建设也达到了一个新的高峰。 控制系统作为电厂的大脑中枢,对于电厂高效、稳定、安全运行起着至关重要的作用[1]。 燃煤机组经过较长时间的发展,控制系统一体化得到了较好的发展与应用,在燃煤机组主辅机控制上效果显著[2]。 控制系统一体化的实施,对于燃煤机组在集中控制、改善岗位人员配置等运行管理上有很好的推动作用。 而联合循环电厂因燃机在国内发展滞后, 控制系统的一体化应用相对比较滞后。 在燃煤机组实施一体化控制的很多经验都值得联合循环电厂所借鉴。 本文针对联合循环电厂控制系统一体化应用进行分析与探讨。

1 控制系统概述

“一拖一” 多轴联合循环机组包括一台燃气轮机、一台余热锅炉、一台蒸汽轮机,配备辅助系统、电气系统、公用部分和给水系统。以上各系统间不是孤立的,系统间存在着一定的联系,传统设计理念往往通过硬接线完成。在新建电厂中,上述设备通常由不同的系统控制。由于燃机控制的独特性,燃机控制系统一直由燃机厂家配套提供。 而汽轮机、余热锅炉、辅机设备等通常采用单独的控制系统, 从而造成了多系统并存的情况。

在多系统并存的情况下, 为确保各系统之间的联系, 各系统之间通常采用硬接线或网络通信实现数据交换。这样造成全厂控制系统结构复杂、可靠性低、系统集成度低、维护和操作困难等种种问题[3],不利于机组级自动启停机控制系统(Automatic Plant Start-up and Shut-down System,简称 APS)的实现。同时接口站等设备也需重复配置,增加通信接口或硬接线,造成IO 占用,成本增加、资源浪费。 因此,控制系统一体化是联合循环电厂控制系统的必然选择。

查找某燃机电厂前期调研资料及相关参考文献发现, 国内某控制系统的应用主要在燃煤电厂及钢铁行业[4],在燃机控制上的应用相对较少,而且没有在燃气蒸汽联合循环电厂实现一体化控制的案例,这也是本文要介绍的重点。

2 控制系统一体化的应用

2.1 整体设计

在规划设计阶段, 某燃气蒸汽联合循环电厂提出全厂一体化控制和机组级自动控制的构想。 专业人员对方案的可行性进行了深入调研, 最终决定将燃机控制系统(Turbine Control System,简称TCS)与单元公用控制系统(Distribution Control System,简称DCS)实现一体化控制,从而为机组级自动控制的实施提供平台。

联合循环电厂在系统设计时统筹考虑各主设备的内在联系,对控制系统进行一体化设计,全厂系统输入输出接口IO 总量设计在8 000 点左右。 燃机控制系统、蒸汽轮机、余热锅炉、电气及其他公用系统都采用某公司控制系统。 为方便一体化后燃机TCS数据能够连接到DCS 高速数据网,设计预留TCS 与DCS 的控制网络(Control network,简称 Cnet)的联网端口,这样就避免增加硬接线和通信接口,减少系统IO 点量,提高系统的可靠性与便捷性。

所有的操作员站(Operator Station,简称 OPS)均连接在操作网络(Operational networks,简称 Onet)上。主服务器通过以太网连接至Onet, 通过PNI800 模件连接至Cnet。 原则上每一台操作员站都可以操控全厂的任意设备,但考虑操控安全性,对操作员站进行了权限规划。公用操作员站只能操作公用系统,但可以监视单元机组和燃机画面; 燃机操作员站只能操作燃机系统,但可以监视公用系统画面。这样可以防止多重指令同时下发,造成设备误动,引发不安全事件。

2.2 控制器配置与布置

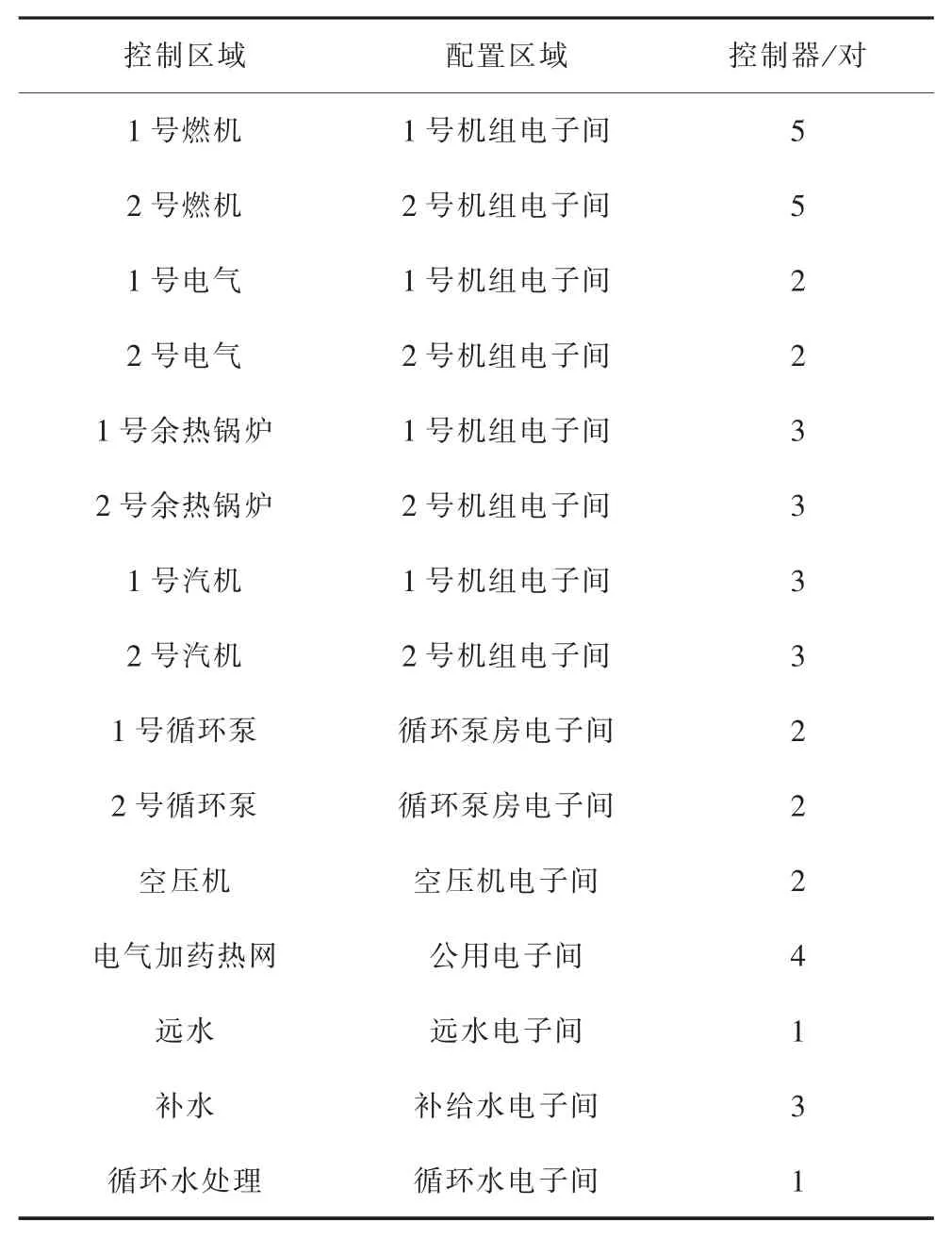

电厂系统设计时,按照一体化思想,共设置8 个电子间,燃机、汽机、锅炉、电气布置在一个电子间内(每台机组各一个);机组公用部分电气、加药、热网布置在一个电子间内,空压机、远水泵房、锅炉补给水、循环水各单独布置一个电子间。燃机电厂全厂共配置了41 对控制器,如表1 所示。

表1 控制器分配

某燃气蒸汽联合循环电厂TCS 与DCS 一体化实施前,由于没有成功案例可寻,多次与控制公司技术工程师讨论,组织实施测试,多次验证方案的正确性。 实施过程中,融合国内外该控制系统的优缺点,取其精华去其糟粕,适应国人使用习惯,多次验证,保证系统运行的可靠性。实施后,减少运行值班员切换操作台次数,减少误操作的可能性,提高机组运行可靠性。

3 控制系统一体化的特点及优势

3.1 特点

根据项目实施与使用过程的经验, 一体化控制系统有以下特点:

1)系统集成。 一体化控制,减少IO 测点与硬接线数量,简化控制系统的结构;使用网间点信号,减少硬接线成本,系统间的信息交换主要采用通信,便于逻辑组态与完善;自动控制逻辑实现更加方便,提高机组可靠性与智能性。

2)系统维护。控制系统一体化的实现,避免了多套控制系统存在的麻烦,减少了备品、备件的种类和数量,节约投资,同时也方便运行、维护人员的操作和培训,可有效提高机组自动化水平。

3)运行监盘。联合循环电厂值班人员少,控制系统一体化的实现, 减少了频繁切换操作台造成的误操作和时间浪费; 机组级报警和事件顺序记录信息集中展示[5],便于事故原因分析及数据的调取。 控制系统一体化后,运行管理便于实施,还可精简人员。

4)时钟的唯一性。 为保证不同操作员站操作设备导致控制冲突,一体化控制系统的实现,采用统一时钟信号,保证了控制的准确性与可靠性。

3.2 优势

控制系统一体化的设计、施工、维护、管理,缩短了电厂的基建过程。采用一体化设计时,由同一个供货商进行整体设计。在设计、厂内调试阶段就由供货商完成大量内部协调工作,节约在现场的工作量,缩短服务时间和提高服务质量。 避免了协调多个厂家参与,难度大,调试周期长,风险高的缺点。控制系统一体化的实施,解决了多系统接口问题,为实现联合循环机组级的APS 提供方便,逻辑组态更加快捷,调试维护更加方便,APS 系统可靠性大大提高[6]。

4 结束语

控制系统一体化代表了联合循环发电厂控制的技术发展方向, 提高发电厂的自动化水平、 降低成本、提高效益[7-8]。 一体化系统对于电厂技术人员熟悉联合循环系统结构, 增强技术能力也有很大的帮助。

联合循环电厂一体化控制突破设备厂商的保护,改变燃机主设备单独控制的方式,实现了全厂统一监视,统一控制,统一管理。实践证明,全厂一体化控制对于电厂在节省投资、高效运行、简化维护等方面都非常有利。一体化控制的实现,使电厂运行在经济性、可靠性及智能化方面得到了有效提高,是今后联合循环电厂发展的方向。