矿井乏风余热回收装置的设计研究

2019-11-01刘轶

刘轶

(大同煤矿集团有限责任公司同大科技研究院 山西大同 037003)

0 引言

同煤集团四台矿石炭系延深改造工程中,将采用风源热泵技术为新建的进风立井井筒供热。新建的回风立井采用ANN系列轴流式主通风机,其连接的扩散塔形式为倒锥形结构,也称立式扩散塔[1]。由于扩散塔结构为立式且出风口位置高、加之系统设计风量大等一系列因素,因而对采用风源热泵技术进行矿井排风(乏风)余热回收提出一定的挑战。因此,本文就四台矿倒锥形扩散塔乏风热回收工艺进行了技术研究,为石炭系风源热泵项目提供了理论支撑和技术指导。

1 系统工艺组成简介

四台矿石炭系新建回风立井的回风量为:前期275 m3/s,后期401 m3/s。根据上述研究结果,乏风热交换装置按照最大风量401 m3/s 为依据,过流断面风速可控制在3 m/s~4 m/s 范围内,结合工程项目安装实际,建议换热断面按9 m×12 m 进行设计(见图1),校核乏风换热装置过流断面风速为3.7 m/s,满足系统过流断面风速范围要求。

四台矿倒锥形扩散塔风源热泵系统工艺组成如图1所示,乏风余热回收装置由连接装置(扩散塔连接装置、连接装置均匀段、渐扩段)和乏风热交换装置(90°弯换热扩散塔和喷淋水换热器)等组成,其功能是将矿井乏风中所蕴含的低温热能(10℃~15℃)转移到循环水中。它整体安装在倒锥形扩散塔的上部,并用承重柱支撑于地面上。为满足矿井反风需要,两个倒锥形扩散塔各配置一套。

图1 矿井乏风余热回收系统的工艺组成

2 工作原理

系统工作过程:矿井乏风(总回风)在通风机的作用下进入倒锥形扩散塔,再经乏风余热回收装置后排入大气。乏风在经过乏风热交换装置内部时,通过喷淋水换热器垂直向下喷出的水雾将矿井乏风中所蕴含的低温热能转移到循环水中,在喷淋循环泵的作用下连续换热作为热泵系统的低温热源(6℃~9℃),此过程称为能量采集系统;循环水池中的低温热源在低温热源循环泵的作用下经过水处理装置后,进入水源热泵机组,热泵从工作原理来说就是制冷机[2],低温热源的水进入热泵(涡旋压缩机)低压回路中的蒸发器后又回到循环水池重新热交换获得热能,此时热泵低压管路中的低温低压液态制冷剂(不含氯的氟利昂HFC)吸热后呈低温低压蒸汽状态,经热泵耗电做功后,将进入热泵的低温低压蒸汽状态的制冷剂压缩成高温高压蒸汽状态,进入冷凝器后把热量传递给低温的供暖侧用水并使之升高为约+45℃的热水,此过程称为能量提升系统;升温后的供暖侧热水在采暖循环泵的作用下,进入井筒防冻加热器加热冷空气并循环进行,从而达到矿井井筒防冻的目的。

本项目做了如下关键技术研究:①换热器的形式确定;②乏风余热回收装置的结构设计;③乏风热回收实验;④乏风热回收技术能效评价。本文主要介绍乏风余热回收装置的结构设计。

图2 矿井乏风热交换装置实验模拟系统现场

3 乏风余热回收装置结构设计

乏风余热回收装置由乏风热交换装置和连接装置组成(见图1)。

3.1 乏风热交换装置的热湿交换模拟

热交换装置由换热扩散塔和喷淋式换热器两部分组成(见图1)。假定喷淋水雾分布均匀,模拟热交换装置内部流场、温度场、乏风温度和喷淋水滴温度变化及轨迹分布情况,探讨其热湿交换过程。

(1)换热扩散塔内流场模拟研究 本研究基于有限体积法,采用N-S方程进行湍流计算,离散方法为二阶迎风格式,喷淋以离散相形式进行添加,无喷淋水时湍流模型选用k-ε 模型,其他为RNG 模型,出口边界为压力出口,壁面默认为无滑移壁面。

图3为喷淋前换热扩散塔(俯视方向)内部流场分布情况,回风经换热扩散塔的入口进入其内部,风速在水平方向发展,在进风水平上风速最大,向四周渐扩减小,大部分沿管壁迅速流出换热扩散塔,换热扩散塔左上方(图3(b))几乎无回风流经,竖直方向风流分布不均,有局部回流现象,出口面平均风速3 m/s~4 m/s,局部达5 m/s。

图3 喷淋前换热扩散塔流场分布

图4、图5分别为喷淋前后装置入口Z=4 m 和Y=3 m 处流线轨迹图,由图可见,喷淋前流线均匀,喷淋后流线在装置内部受到水流的冲击,轨迹整体下移,受细小水滴影响轨迹趋于复杂散乱,延长了在装置内停留时间,部分高温气流受汇水槽内低温水引导产生分流现象。

图4 喷淋前流线图(左图为Z=4 m,右图为Y=3 m)

图5 喷淋后流线图(左图为Z=4 m,右图为Y=3 m)

(2)热交换装置内温度场模拟研究图6、图7 为喷淋换热后装置内乏风和喷淋雾化水的三维温度轨迹图,可见热湿交换过程中装置内部回风路径上高温乏风持续加热低温雾化喷淋水,随移动距离的增大,乏风温度在水平和垂直高度方向上呈下降趋势;热湿交换逐步进行、水温持续升高,至乏风迁移至装置出风口时温度接近喷淋水初温。

图6 装置内乏风温度分布轨迹图

图7 装置内水滴温度分布轨迹图

从上述关于热交换装置内热湿交换现状分析可知,其内部热湿交换效率受装置内气流分布均匀性的影响最大。因此,解决热交换装置入口风速过大、内部均流不充分、换热不均匀的问题,结合四台矿倒锥形塔出风特点,提出从连接装置均流段设计和改变换热扩散塔断面扩大系数两方面着手进行优化探讨研究。

3.2 连接装置均流段设计优化模拟

均流段的设计优化模型如图8、9 所示,基于8 m×8 m 通径倒锥形塔出口尺寸(见图1),探讨增加1/2 倍通径长度和1倍通径长度均流段设计后对装置内流场优化影响。

图8 增加1/2倍通径长度均流段时

图9 增加1倍通径长度均流段时

由图8和图9对比可知,增加1倍通径长度均流段时热交换装置内风流较增加1/2倍通径长度均流段时分布均匀,出风口平均风速减小14%,且转角处涡旋程度减小,乏风充满整个热交换装置,有利于低温喷淋水和高温乏风进行充分地热湿交换。但从现场施工的角度来看,可结合场地要求,均流段长度可按0.5~1倍扩散塔出口通径长度确定。

3.3 换热扩散塔断面扩大系数优化模拟

基于图9所示,保证乏风热交换器连接结构、均流段横向尺寸和入口风速不变,改变换热扩散塔入口断面扩大系数(即增大连接结构及均流段高度),所谓断面扩大系数就是扩散塔出风口断面与入风口断面之比[3],模拟研究不同断面扩大系数对装置内部流场分布的影响,如图10所示。

图10 改变断面扩大系数优化模拟

由图10 中(a)、(b)、(c)三图对比可知,在同一风速入口条件下,随纵向断面扩大系数的增大装置内流场分布均匀性变差,大部分乏风直接从装置出口处排出、停留时间过短,不利于乏风和喷淋水热湿交换过程的开展。因此,基于此倒锥形扩散塔和热交换装置结构尺寸,断面扩大系数为1.5~2.0 范围内时流场状态最优,推荐采纳。

4 乏风余热回收系统阻力损失研究

乏风余热回收系统阻力损失主要包括热交换装置内部喷排结构、挡水板以及喷淋水苗局部阻力损失和装置连接结构沿程阻力损失两部分。通过数值模拟和现场实验两种方法进行对比验证系统阻力特性,数值模拟研究考虑管道和装置粗糙度影响,两部分结构压力变化情况见图11和图12所示。

图11 热交换装置连接管道压力变化云图

图12 热交换装置内部压力变化云图

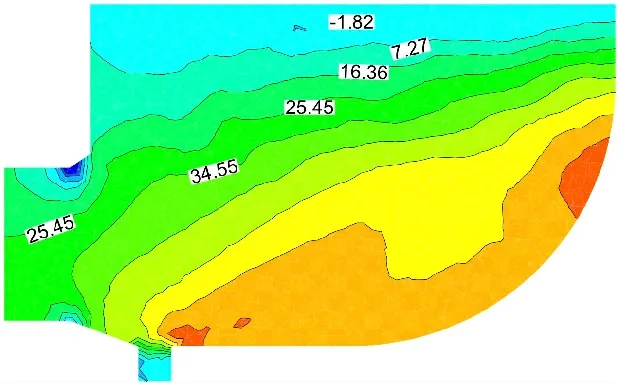

由图11 和图12 所示装置和连接管路阻力变化云图可知,连接管路入口和装置出口平均静压差为27 Pa;热交换装置压力值7.27 Pa 处是逆喷喷排位置,水苗平均阻力以装置进口和喷排处静压差值18 Pa为准(与喷水室单排逆喷水苗阻力经验公式计算值18.2 Pa相符);附加喷排和挡水板压损值为5 Pa,系统总压损值为50 Pa,满足设计要求。

5 结束语

按照过流断面风速满足乏风与水直接接触换热要求前提下,尽可能降低断面面积,均流段考虑1倍通径长度。倒锥形塔出口通径为8 m,取均流段长度8 m。

换热扩散塔断面扩大系数介于1.5~2.0 范围内。换热扩散塔入口断面(均流段断面)为7 m(高)×8 m(宽),此时断面扩大系数为9 m×12 m/7 m×8 m=1.9。

乏风热交换装置断面按照9 m×12 m设计,在通风容易时期总回风量为275 m3/s 时,过流断面风速为2.5 m/s,满足气水接触换热风速范围要求。