智能RGV 的动态调度策略

2019-10-31姚天慧徐宁

姚天慧 徐宁

摘要:在智能加工系统中所采用的RGV动态调度策略直接影响系统的作业效率,RGV动态调度策略的实质是在充分利用CNC的处理能力的基础上,结合物料的加工工序,选取合适的RGV路径,以单位时间内完成更多的成品为目标,分析其主要影响因素,动态平衡和协调各个工序的推进顺序,使任务分配的均衡性更好,提高系统的整体作业效率。

关键词:多目标规划模型;排队论算法;闭合回路法;eM-Plant;仿真

中图分类号:TP311 文献标识码:A

文章编号:1009-3044(2019)22-0270-04

开放科学(资源服务)标识码(OSID):

The Dynamic Scheduling Strategy for Intelligent RGV

YAO Tian-hui, XU Ning

(Huainan Normal University, Huainan 232038, China)

Abstract: The RGV dynamic scheduling strategy in the intelligent processingsystem directly affects the operating efficiency of the system. The essence of the RGV dynamic scheduling strategy is to make full use of the processing capacity of the CNC, and combine the processing steps of the materials to select the appropriate RGV path in unit time. Complete more finished products as the goal, analyze its maininfluencing factors, dynamically balance and coordinate the advancement sequence of each process, make the task distribution more balanced, and improve the overall operating efficiency of the system.

Key words: Multi-objective programming model; queuing theory algorithm; closed loop method; eM-Plant simulation

1 引言

纵观智能加工系统,在物料加工作业管理范畴的工序中,作业序列的问题可谓种类繁多,因为除了一些普遍的原则之外,更多的作业序列问题取决于智能系统本身的关注点和具体的目标要求。然而有一点是能达成共识的,即在多道工序的物料加工作业中,如何在完成智能加工系统整体战略的目标基础上,自下而上地协调和平衡各个工序的资源使用,并统筹各个工序的目标,应用闭回路法测验最优解判定,能够最大化地利用现有的资源是工序组合资源优化管理中的核心问题。

针对以上动态调度问题的研究,随着企业自动化生产的意识和自动化产业的不断优化与发展,对智能加工系统的需求量逐年增加,产生了CNC(计算机数控机床)和RGV(有轨穿梭小车)相结合的智能RGV加工管理系统,实现了与其他物流系统自动连接,按照计划进行物料的输送,具有运行速度较快、性能稳定性较好等特点,释放人力资源,提高了整体流水线的劳动生产率。[1]如何通过监测所得的数据检验多目标规划模型的实用性和分层序列法与排队论算法的有效性为本次研究分析的着手点。

2 模型的建立与分析

2.1 一道工序情况下RGV动态调度模型的建立与分析

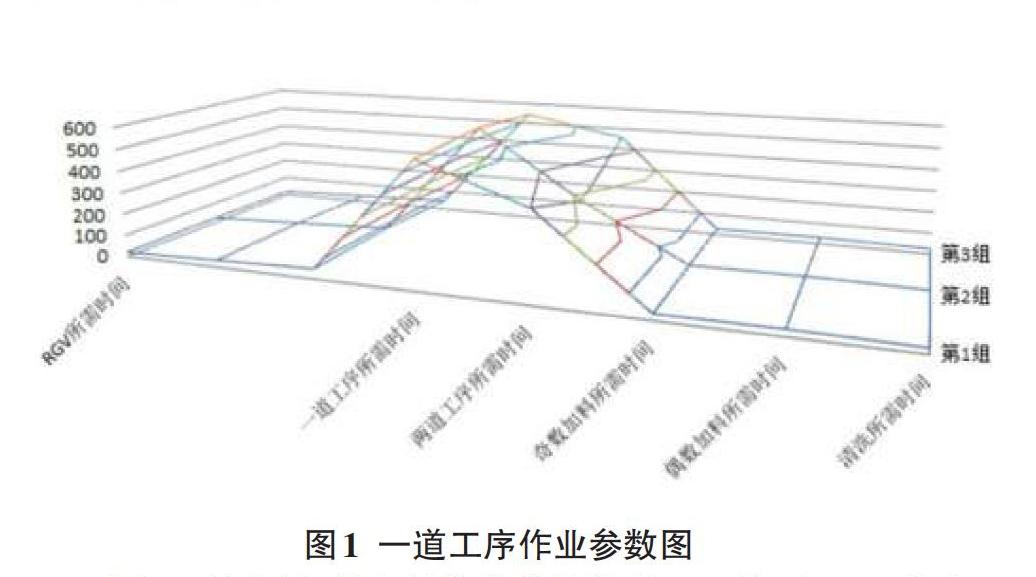

实际工作中通常的情况是这个RGV 加工系统可能会从两方面来考虑:第一种情况,要求RGV不停运行,使得RGV 时间预算成本最低,产生的熟料最多,这种情况下,各个目标的关注点不同,因而目标相互之间独立,无明显的冲突和矛盾。为了找到RGV动态调度模型关于各道工序加物料作业的情况,使每台CNC空闲时间最短,让RGV清洗时间和为CNC上下料的时间尽量不冲突,让系统的工作效率达到最高,分析智能加工系统RGV的移动路径。见图1所示:

未加工的生料,从上料传送带传送到CNC前,在CNC发出信号后,RGV移动到CNC前抓取生料,替换CNC 上已加工的熟料,经RGV的清洗作业后,从下料传送带,输出完料。

2.2 两道工序情况下RGV动态调度模型的建立与分析

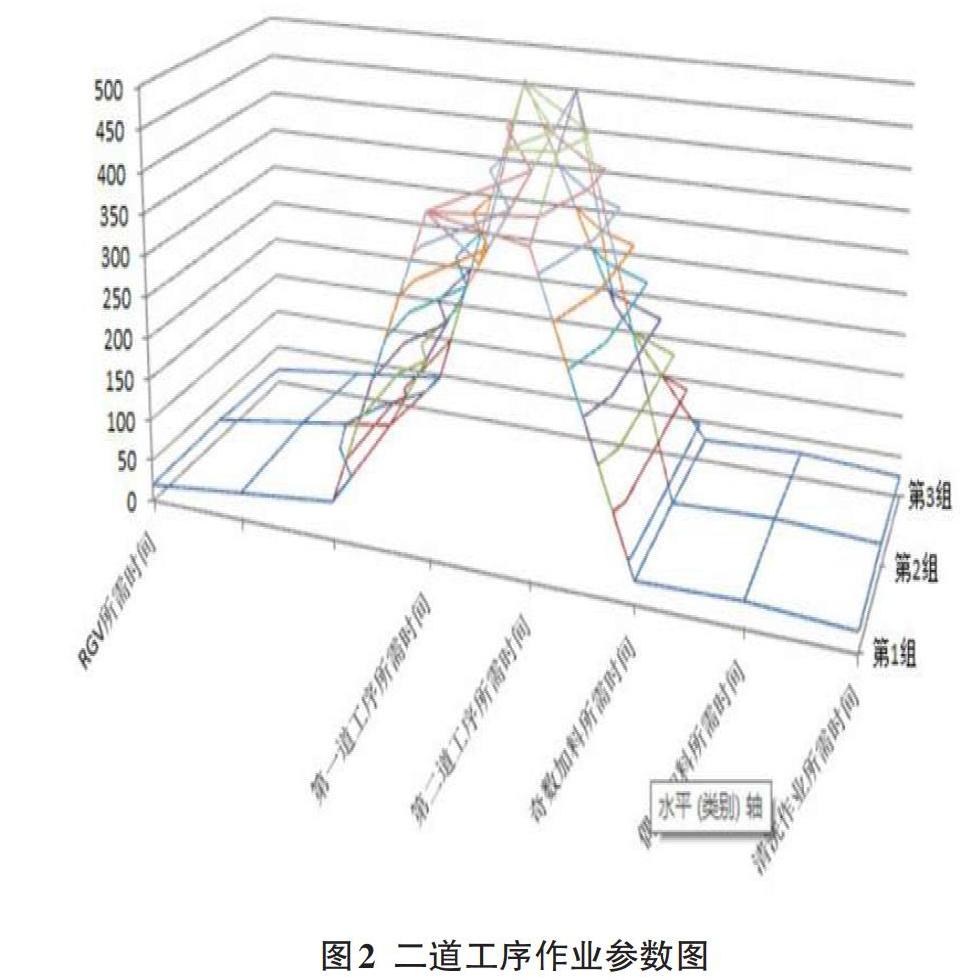

第二种情况,要求每个项目无论是时间成本、熟料数量和资源配置等目标都要同时最优化,这种情况下,目标之间相互影响,甚至存在嚴重的冲突。两道工序的物料加工作业情况,每个物料第一道和第二道工序分别有两台不同的CNC 依次加工完成,由于第一道工序的加工时间比第二道加工时间长,所以8台CNC奇数编号安装第一道工序的刀片,偶数编号安装第二道工序所使用的刀片。[2]如图2所示:

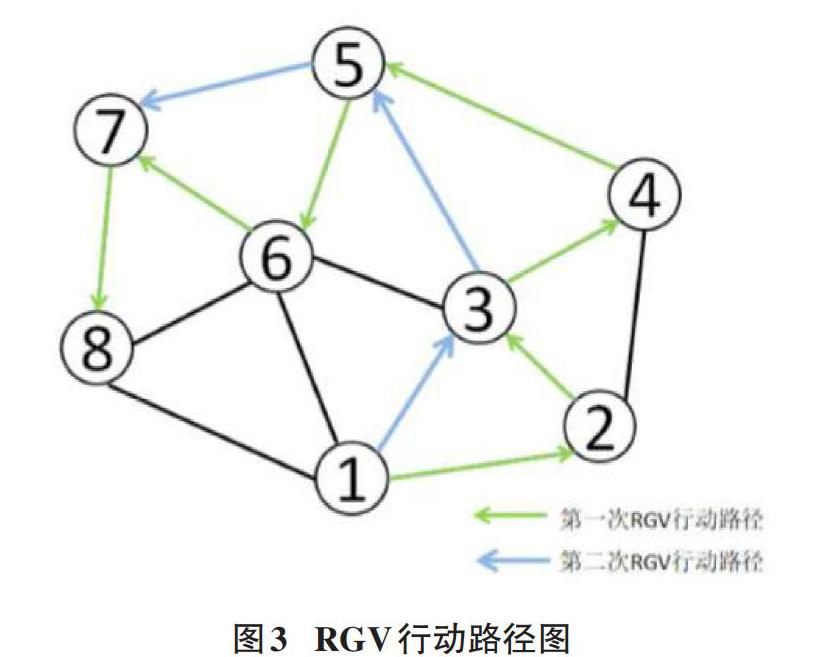

在进行多组数据的测试后发现这是对于一道工序就可以生产的成料是一个循环,为8个CNC上料之后又是重复的为8个CNC下料清洗,由一个智能RGV小车来满足8台不同的CNC工作对于两道工序生产的成料是必须经过在给一台CNC上料加工之后再由智能RGV小车下料移到第二道工序加工,进行生成孰料,这就得合理地分配好处理第一道工序和第二道工序的CNC编号,否则就会造成CNC大量的等待情况。综合上述将第一次与第二次RGV行动结合起来形成路径图,见图3所示:

如果几个CNC同时发出信号,但RGV只能同一时做一个动作,RGV移动和清洗所需的时间是固定的,CNC加工一种工序的时间是相同的,但是由于每个CNC跟RGV工作状态的原因,CNC发出信号后不能及时的更换物料,就会造成时间浪费,为了减少时间上的浪费,故在一般情况下不考虑系统出现故障,

3 模型的求解与实现过程

3.1多目标规划的数学模型求解

在RGV的动态调度过程中处理一道工序,为了使单位时间内(8小时)能生产出更多的熟料产品,我们应用多目标规划模型:

多目标规划的数学模型一般形式为

则多目标规划模型可以表述为

通过MATLAB软件来计算得出如下结果,如表1所示:

在两道工序处理下的RGV 的动态调度过程中,每个CNC单次只服务一个物料,完成一个才能进行下一个物料的加工,一道工序后,到另一个CNC进行下一步的加工,为了使单位时间内(8小时)能生产出更多的熟料产品,因此采用排队论建立模型并制定排队的规则:当所有CNC都在加工,生料等待第一道工序结束后,才能上料,加工过一道工序后,需等待加工第二道工序的CNC完成熟料的加工后,才能继续后续工作。[2]

根据排队论算法与规则,再利用MATLAB进行数据运算处理,如表2所示:

当RGV运作状态处于平衡状态,也就是物料的输入输出处于平衡状态,因为上料的同时转换机械臂下料,所以上下料应该相同或相差1个。若将其看成是相等的,那么在单位时间内上下料处于平衡状态,上下料的个数相等,就是系统统计下的“流入= 流出”原理。

3.2 RGV动态调度问题的闭回算法

由于RGV小车移动每个单位的时间是一定的,在一般的情况下要使此系统在8小时之内获得最多的成品数,使8个CNC总共的等待时间最短,使一个RGV能够最大化的处于工作状态,同时需要在两道工序处理的情况下由于第二道工序需要第一道工序的完成才能运行。

通过对动态调度问题的初始基进行一个可行解之后,从加工表上会得到p+q-1个基格,这些基格的数字就是加工系统第一次循环所得到的初始基可行解,对这个解的各个非基变量进行检测,若有某非基变量的检验数为负,说明当前这个解并不是最优解,若所有基格的检验数全部为非负,即为最优解。[3]

闭回路法即是在动态规划表上由空格触发找一条闭回路,采用由竖直边线和水平组成的更为复杂的封闭多边形,或是竖直的矩形和水平线段。[3]调度问题可以从以下几个性质考虑:

性质1 需求处理平衡的调度问题总是存在可行解;

性质2 这p+q-1个基变量对应的系数列向量是线性独立的;

性质3 从每一个空格出发一定存在唯一的闭回路。[3]

设基变量p+q-1个数字格所对应的系数向量是一个基,则若干个基的线性组合由任一空格的非基变量所对应的系数向量组成。[3]

计算机建模仿真的步骤如图4所示:

在智能加工系统中对RGV进行调度是动态的问题,要想合理有效的解决不能仅用一个简单的策略,故结合闭合回路法针对系统使用eM-Plant建立仿真模型,再利用计算机进行模拟真实的系统在随时间变化的状况与运行的规律,推演系统运行的全部过程。[4]同时根据智能加工系统中RGV和CNC的工作流程图,针对真实系统进行模型的建立,模型如图5所示:

根据使用eM-Plant建立RGV系统的仿真模型,由于随机的产生很多种合理的方案,通过多次模拟实验获取最优解方案,但是处理大规模的情况不是我们所需要的。[5]故针对实际工程应用中任务指令间断发出,对调度计算有时间性要求的特点,将规则多目标规划模型和闭合算法的优点相结合,对初始产生的合理方案机型一步初始的筛选,减少运算从而提高算法收敛性能。[6]

4 结论

(1)我们采用的多目标规划模型,对任务的完成率进行评定,并对任务完成情况进行考量,主要是研究对个目标函数在给定的约束下的最優化,使得决策问题的多目标性,有示例所见,可以显而易见。

(2)基于排队论算法,在CVC到达的时间间隙服从为正态分布,传统的排队研究对象主要是基于单流水车线作业的,即所有的机床都是以同一流水线作业,完成上下料的加工,在本次建模中,通过MATLAB软件中的Simulink功能进行仿真模拟,RGV与CNC相结合的智能加工系统,通过多次模拟数据,整合分析模拟模型各个参数,计算简便,可操作性强,利于推广。

(3)借鉴图论的概念,每个CNC加工机床称为节点。进入智能加工系统的机床为输入流,暂时未在运行的机床为输出流,处于运输中的RGV为服务机构。基于排队论可以将整个系统分为三个部分,即输入过程、排队规则与服务机构。整个智能加工系统的排队算法可以用有向图来表示。节点间的有向边为RGV从一个节点到另外一个节点进行加料服务。CNC开始作业即为进入有向图中,依据系统的排队规则,进行等待RGV的服务。

(4)RGV作为自带清洗槽和机械手的轨道式自动引导车,拥有运行速度快,执行对接效率高等优点,将RGV 的行动路径使用闭回路算法进行合理规划,寻求最短路径,采用空间换时间的动态调度,达到最大生产率。

参考文献:

[1] 张应强. RGV控制系统设计研究[J]. 河南科学,2012.

[2] 李惠玲.基于智能电网的动态经济调度研究[J]. 电网技术,2013.

[3] 刘静,马波兰,孙艳梦,等.运输问题中求检验数的闭回路法[J].嘉兴学院报2014

[4] 汤克震.基于eM-Plant的涂层刀具车间生产物流系统的仿真与优化[J].苏州大学硕士学位论文,2012.

[5] 刘永强.基于遗传算法的RGV动态调度研究[J]. 合肥工业大学硕士学位论文,2012.

[6] 江唯,何非,童一飞,李东波.基于混合算法的环形轨道RGV系统调度优化研究[J]. 合计算机工程与应用,2016.

[7] 李小倩. 电梯群控系统调度策略研究与仿真设计[D]. 南京航空航天大学,2013.

[8] 唐猛. 自动小车存取系统建模及调度优化研究[D]. 武汉大学,2015.

[9] 陈弦,黄川友,朱国宇.多目标规划图解法在渠道设计中的应用研究[J].环境科学导刊,2019,38(02):11-13.

[10] 刘英杰,李琨浩.高铁快运组合开行模式的多目标规划模型分析[J].铁路采购与物流,2019,14(03):50-52.

[11] 曹洪涛,彭心一,王亚杰,等.基于动态规划算法在故障发生时RGV调度策略[J].科学技术创新,2019(08):67-69.

[12] 马凯,卫蒙,杜林玉,等.RGV控制系统设计[J].电子测试,2019(01):43-44.

[13] 刘俏.RGV系统设计与应用[J].物流科技,2016,39(05):51-54.

[14] [戴庆龙,李建武.云计算中一种基于排队论的资源分配方案[J].无线电通信技术,2017,43(05):47-51.

[15] 盛小贺,张峻瑜,邹问,等.排队论理论在自动化物流系统中的分析应用[J].物流技术与应用,2017,22(06):162-163.

[16] 楊雯. 到达率随时间变化的网络队列模型[D].长安大学,2017.

[17] 郭强.寻找费用下降最大的闭合回路的算法[J].系统工程与电子技术,2004(06):839-841.

[18] 吴金垒. 基于闭合回路和IGA算法解决几何约束问题[D].燕山大学,2011.

[19] 张玉.基于eM-plant的集装箱码头堆场闸口系统仿真研究[J].物流工程与管理,2018,40(01):68-70.

[20] 周敏,余昭江.基于eM-Plant的路径优化问题仿真研究[J].科技广场,2017(05):10-13.

【通联编辑:王力】