NHR-200Ⅱ型低温供热堆安全特性

2019-10-30解衡,王岩,谢菲

解 衡,王 岩,谢 菲

(清华大学 核能与新能源技术研究院,先进核能技术协同创新中心,先进反应堆工程与安全教育部重点实验室,北京 100084)

清华大学核能与新能源技术研究院(简称核研院)对于低温供热堆的研究始于1980年代。1989年11月,世界上首座一体化壳式低温核供热堆在核研院建成并达到满功率运行,其核功率为5 MW,截至目前,5 MW低温核供热堆(NHR-5)一直保持安全运行。运行实践表明,低温供热堆性能优异、运行可靠、操作方便,是一种理想、安全、清洁的集中供热热源[1-4]。1991年8月,核研院与武汉长江动力公司、清华大学热能工程系协同攻关, 完成5 MW核供热堆72 h热电联供功率运行,首次实现了低温核供热堆热电联供。这次试验,证明了可利用热电联供提高低温核供热堆的经济效益。随后核研院开展并完成了200 MW低温供热堆(NHR-200)的设计及关键技术验证实验[5-6],其示范工程向有关单位申请立项,并经相关部门批准,先后决定或计划在哈尔滨、大庆、吉化、沈阳等地建造。但由于种种原因,低温核供热堆产业化的进展并不顺利,至今仍未实现。

近年来空气污染问题成为影响人民健康的重要因素。工业园区中用于供应工业蒸汽的燃煤锅炉是空气污染物的一个重要来源。低温供热堆由于其优异的固有安全性,可建于园区内,是燃煤锅炉的理想替代物。但NHR-200堆型主要用途为供热,其供热温度无法满足供应工业蒸汽的要求。要供应蒸汽,反应堆的主要热工参数须大幅提升。同时低温供热堆的固有安全性也必须保持,否则无法建于园区内。热力参数提升后,低温供热堆不仅能用于区域供热,还可实现供电、供汽、海水淡化等多用途目标,经济效益大幅提升。因此核研院开展了一种新的低温供热堆堆型NHR-200Ⅱ的研发[7],目前处于初步设计阶段。本文主要介绍该堆型为满足安全性要求所做的设计优化。

1 NHR-200Ⅱ型低温供热堆设计特点

1.1 系统描述

NHR-200Ⅱ型低温供热堆的设计是建立在NHR-5和NHR-200设计、建造及运行经验的基础上。为达到系统简化、满足固有安全性,NHR系列低温供热堆采用许多与大型压水堆不同的设计。其主要技术特点包括三回路设计、一回路一体化布置及全功率自然循环、自稳压等。

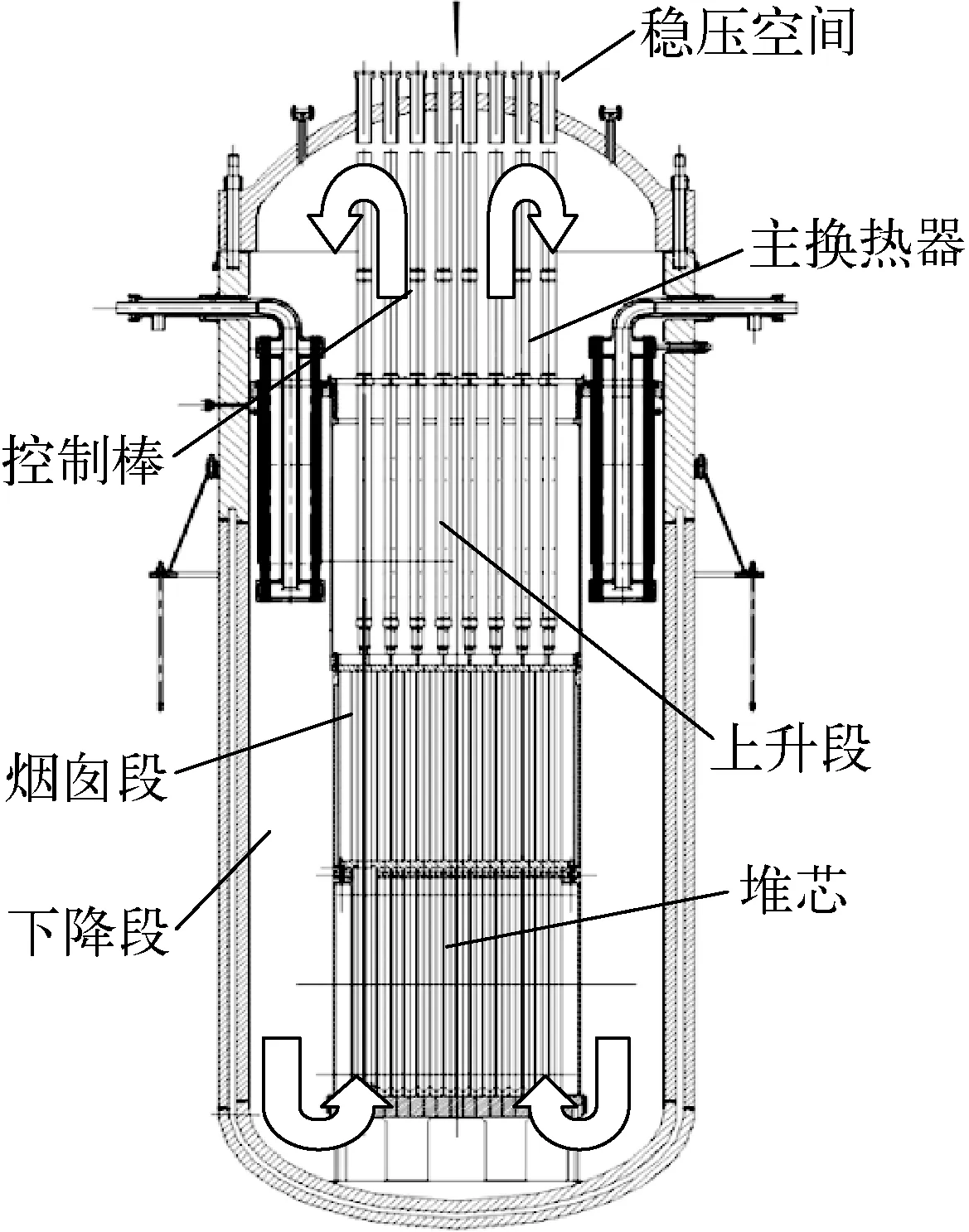

图1 低温供热堆压力容器示意图Fig.1 Schematic of NHR pressure vessel

与NHR-5和NHR-200相同,NHR-200Ⅱ是一种采用一体化布置、全功率自然循环、自稳压的壳式轻水堆。图1为压力容器的示意图,所有的压力容器贯穿件直径均很小且均位于压力容器上半部,这样可有效降低断管事故带来的危害。堆芯位于压力容器的底部,其上为烟囱和上升段。冷却剂经堆芯加热后向上流经烟囱和上升段,到达上腔室后向外侧流动至主换热器。冷却剂通过主换热器将热量传给中间回路,冷却后向下经下降段流到下腔室,再至堆芯完成1个流动循环。冷却剂流动的驱动头来自冷段和热段流体温差带来的密度差。取消主循环泵可消除失流事故带来的风险,但维持驱动头需要作为热源的堆芯与作为冷源的主换热器之间有一定的高度差。这一因素成为压力容器设计的主要限制条件之一。在压力容器的上部,留有一定的汽空间并充入氮气作为稳压空间。氮气的存在不仅能起到稳压作用,还从机理上消除了一回路出现整体沸腾的可能性。

图2为回路系统示意图。与压水堆不同的是,NHR有3个回路,在一回路和蒸汽回路间设置中间回路。一回路的热量通过主换热器传给中间回路,中间回路由泵驱动,将热量通过蒸汽发生器传给蒸汽回路。蒸汽发生器内产生的蒸汽可供应工业蒸汽用户、发电以及热用户,实现热电联供。中间回路运行压力高于一回路和蒸汽回路,这样即使发生主换热器断管事故,放射性也不会泄漏至蒸汽回路乃至最终用户,保证了用户的安全。同时中间回路的存在还可下调蒸汽发生器的设备分级以降低成本。

NHR-200Ⅱ与NHR-200和NHR-5的主要参数列于表1,从表1可看出,NHR-200Ⅱ的一回路温度、压力较NHR-200和NHR-5的大幅提升,其主要原因是工业蒸汽用户需求的热力回路参数较供暖用户的需求高得多,使一回路参数不得不提升以满足要求。一回路参数的提升必然会对反应堆的安全性产生影响,如何通过挖掘潜力、合理匹配系统来保持NHR的固有安全的特点,是NHR-200Ⅱ设计的主要工作之一。

图2 回路系统示意图Fig.2 Schematic of loop system

参数数值NHR-5NHR-200NHR-200Ⅱ热功率,MW5200200一回路压力,MPa1.52.58.0堆芯进/出口温度,℃146/186140/210230/278一回路流量,t/h1032 3423 078活性区长度,m0.691.92.1中间回路压力,MPa1.73.08.8中间回路冷/热段温度,℃102/14295/145208/248热网压力,MPa0.21.31.6热网进/出口温度,℃60/9080/130145/201.4

除参数不同,NHR-200Ⅱ较之前的NHR还有以下主要变化:NHR-5一回路可运行于压水和微沸腾两种工况,而NHR-200Ⅱ仅可运行于压水工况;NHR-5和NHR-200采用紧贴式安全壳,而NHR-200Ⅱ的安全壳与压水堆相似,这样与放射性相关的系统均可设置于安全壳内;NHR-5和NHR-200的产品为热水,而NHR-200Ⅱ的产品为蒸汽。

1.2 主要技术特点

NHR-200Ⅱ的主要技术特点如下。

1) 堆芯

堆芯有96盒组件,每盒组件由77个燃料棒和4根水棒组成,燃料棒采用压水堆的成熟设计。组件外有盒,盒间隙为控制棒通道。

2) 反应堆冷却剂系统

主回路设备均布置在压力容器内,无连接管路及阀门,消除了大破口事故发生的可能性。贯穿容器的其他小管道,其经过压力容器壁的喉部尺寸尽量小,以减轻小破口事故的后果。主冷却剂系统采用无硼方案,大幅减小了放射性废水量。

3) 非能动安全系统

反应堆在正常和事故工况停堆后的衰变热均由非能动余热排出系统载出。该系统由余热排出空冷器、隔离阀以及管道组成,与中间回路相连(图2)。正常运行时,与中间回路相连的隔离阀关闭,余热排出系统不启动。停堆后,中间回路隔离阀关闭,余热排出隔离阀开启,余热排出系统启动。反应堆产生的余热通过主换热器传给中间回路,中间回路工质加热后向上流经余热回路将热量传给空冷器。余热回路也采用自然循环驱动,其热源和冷源分别为主换热器和空冷器。空冷器加热空气,通过空冷塔内的自然循环将热量传给最终热阱——大气。整个余热排出传热路径经过3个自然循环回路,无需外加动力的部件,即使外电源失效,也可长期维持堆芯的充分冷却。同时,余热排出系统采用两路互为冗余的设计确保其有效性。作为第二停堆系统的注硼系统,也采用非能动设计。注硼罐位于压力容器之上,利用两者之间的重力压头进行注硼。安全系统均采用非能动设计,使其在全厂断电工况下仍能有效工作。

4) 控制棒水力驱动系统

由于堆芯采用无硼方案,控制棒的价值较大。一旦发生弹棒事故,后果相对严重。低温供热堆采用水力驱动的控制棒,其传动以反应堆冷却剂水为介质,通过泵加压后,注入安装在堆内的水力步进缸,通过流量变化控制缸体运动,拖动控制棒。它从机理上避免了多根棒同时提升和连续提棒的可能性,同时由于驱动机构位于压力容器内,消除了弹棒事故,因而提高了反应堆的安全性。同时,控制棒水力驱动系统也具有失电安全功能。控制棒水力驱动系统初始应用于NHR-5,20多年来,核研院一直对其进行持续改进、验证,其精度及可靠性大幅提升[8-9]。

2 安全目标

作为加压的水冷堆,NHR-200Ⅱ应满足适用于压水堆的所有安全要求。除此之外,要能建设于工业园区或人口稠密区附近,须做到实质上消除堆芯熔化和大规模放射性释放,技术上可实现三区合一。为实现以上目标,根据NHR-200Ⅱ的设计特点,需做到以下两点:1) 反应堆能依靠非能动系统实现安全停堆以及余热载出;2) 在任何设计基准事故和设计扩展工况下,堆芯活性区始终能被水淹没,由于堆芯功率密度远低于压水堆,只要保证活性区被水覆盖,就不会发生临界热负荷,包壳及芯块温度远低于安全限值。

3 安全措施

采取了以下措施以实现非能动安全目标。

1) 余热通过自然循环的方式载出。余热载出传热链上的3个回路(一回路、余热载出回路、空冷塔)均为自然循环驱动,无需主动驱动力。

2) 两套停堆系统均无需动力驱动。在失电的情况下水力驱动控制棒依靠重力和弹簧力自动下落,注硼系统依靠重力驱动。

3) 余热排出系统隔离阀为失电开启的电磁阀,通电时,电磁线圈产生电磁力将关闭件压在阀座上,阀门关闭;断电时,电磁力消失,弹簧将关闭件从阀座上提起,阀门打开。正常运行时电磁阀通电,阀门关闭,余热排出系统停运;事故或停堆时,电磁阀断电,阀门开启,余热排出系统启动。因此,余热排出系统具有失电开启功能。

4) 无安全注入系统。

因此,反应堆的安全停堆以及余热载出不依赖任何主动部件。

堆芯活性区依赖以下措施实现始终能被水淹没。

1) 一回路一体化布置消除了大破口事故发生的可能性;所有的压力容器贯穿件均位于压力容器上半部,其贯穿容器部分设置缩径,尺寸尽量小、位置尽量高以限制破口事故下的失水量。

2) 压力容器底部设置双层壳。内外壳之间的容积非常小,因此即使内壳发生泄漏,其失水量也不足以使堆芯裸露。

3) 压力容器容积足够大。由于一回路采用全功率自然循环,需作为热源的堆芯与作为冷源的主换热器之间有足够的高度差。另外主换热器、控制棒驱动机构均位于压力容器内。这使得NHR-200Ⅱ的压力容器水装量与功率之比远大于压水堆,破口事故发生后有足够的裕度。

4) 余热排出能力强。余热排出系统的设计能力足够强,不仅能在正常停堆工况下载出堆芯余热,而且能在破口事故发生后迅速降低一回路压力,使破口泄放流量大幅降低。

5) 从一回路引出的小管道设置多道隔离阀。隔离阀在破口事故发生后自动关闭,限制了失水量。

6) 低的运行压力、温度和功率密度。低的运行参数使破口流速远低于压水堆,堆芯内的潜热也远低于压水堆。

NHR-5采用了相似的措施,使其满足了安全要求。但NHR-200Ⅱ的运行温度及压力远高于NHR-5(表1),而出于经济性的考虑,压力容器的尺寸和余热排出系统的能力也受到了限制。压力容器贯穿件的喉部尺寸也不能太小,否则驱动该管道内工质流动需要的泵功会很大。如何平衡以上因素,找到合适的参数配置,恰是决定NHR-200Ⅱ设计成功与否的一个关键点。

4 事故分析

4.1 设计基准事故

参照压水堆的事故分类标准,根据NHR-200Ⅱ的设计特点,影响反应堆安全的设计基准事故可分为以下5类。

1) 一回路排热增加

由于一回路采用自然循环,无主泵,可能造成一回路排热增加的主要原因是中间回路泵控制系统失效导致其流量的突然增加。中间回路流量的增加使得通过主换热器载出的热量增加,一回路的冷段温度因而降低,流至堆芯后由于温度负反馈作用带来反应堆功率增加。因为中间回路的流量变化对一回路的作用需通过主换热器,主换热器的热容延缓了其作用效果;同时一回路自然循环流速低使其对堆芯的作用更为延缓,因此,一回路排热增加的后果很轻。

2) 一回路排热减少

一回路排热减少的主要原因是中间回路泵卡泵或停泵带来的流量减小。NHR-200Ⅱ有两个环路,由于其一回路热容大以及主换热器的延缓作用,1个环路中间回路流量的减少对一回路的冲击不大。如果由于失电导致两个环路中间回路流量同时丧失,水力控制棒会自动落棒停堆,余热排出系统失电开启载出堆芯余热。

3) 冷却剂装量增加

冷却剂装量增加的主要原因是主换热器管道的破裂。由于中间回路较一回路压力高,主换热器管道破裂会造成中间回路冷却剂流入一回路,由于其温度低,温度负反馈作用带来反应堆功率增加。为应对这一事故,中间回路和一回路之间的压差设为保护信号。事故发生后,该保护信号会触发反应堆停堆,余热排出系统启动载出堆芯余热。

4) 冷却剂装量减少

冷却剂装量减少的可能原因包括压力容器顶部安全阀的误开启、仪表管的破裂以及控制棒引水管等小管道的破裂。设置一回路低水位保护信号,冷却剂失水量超过保护定值时,反应堆停堆、余热排出系统启动载出堆芯余热。同时管道上的隔离阀关闭,失水过程停止。由于一回路运行压力、温度低,破口尺寸小,压力容器装水量大,这类事故的后果不会导致堆芯裸露。

5) 反应性及功率分布异常

反应性分布异常的原因包括冷水事故、控制棒误提升、燃料组件装错位置等,其中后果最严重的是控制棒误提升。由于采用水力驱动控制棒,从机理上避免了弹棒、多根棒同时提升和连续提棒的可能性。因此反应性引入速度很慢,事故后果轻。

对以上事故的分析表明NHR-200Ⅱ有足够的安全裕度,满足安全要求。

4.2 设计扩展工况

为表明NHR-200Ⅱ的安全性,选取了两个设计扩展工况进行详细介绍。分别是全厂断电迭加ATWS(未停堆预期瞬态)事故、并考虑注硼短期内失效以及控制棒引水管双端断裂迭加两道隔离阀失效。分析工具采用RETRAN02程序。

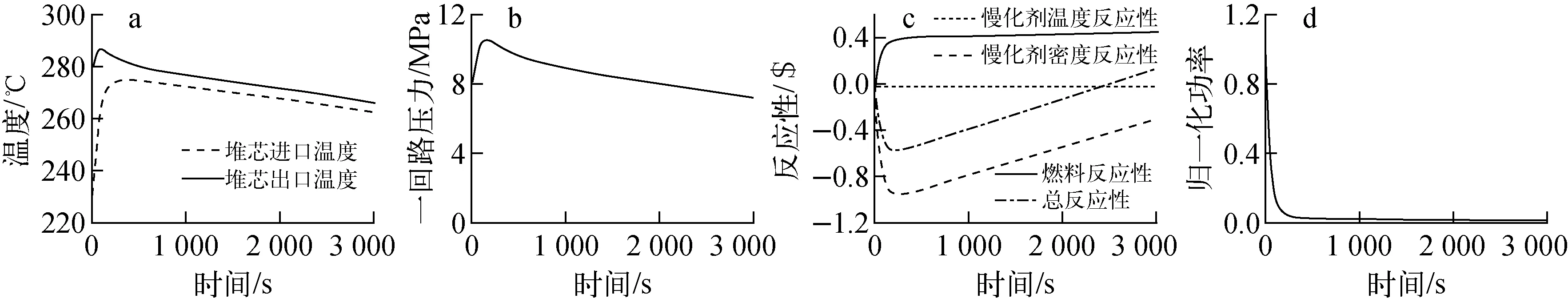

全厂断电迭加ATWS事故的后果示于图3。全厂断电事故发生后,控制棒应自动落棒,保守假设其没有下落。由于失去热阱,一回路温度开始上升(图3a),压力增加(图3b)。一回路温度、压力达到峰值后随着余热排出系统的启动逐步下降。由于冷却剂温度升高,密度降低,带来较大的负反应性,使事故发生后反应堆功率迅速下降,同时功率的降低使得燃料温度降低,带来了正反应性。当冷却剂温度达到峰值后,随着余热的启动而逐步降低。冷却剂温度变化带来的负反应性与燃料温度变化带来的正反应性逐渐接近,使功率变化幅度变小,最后与余热排出功率达到平衡(图3c、d)。事故发生后的参数远低于安全限值。这一事故是所有一回路排热减少事故中假设条件最苛刻、后果最严重的,依靠非能动余热排出系统的作用反应堆的安全得到了保证,这表明NHR-200Ⅱ具有优秀的非能动安全性能。

图3 全厂断电迭加ATWS事故下堆芯冷却剂温度、一回路压力、反应性和功率变化曲线Fig.3 Variations of coolant temperature, primary pressure,reactivity and power in accident of loss of AC power-ATWS

控制棒引水管双端断裂迭加两道隔离阀失效事故的后果示于图4。破口发生后,冷却剂的流失造成一回路水位下降并触发停堆信号,反应堆停堆、余热排出系统启动。同时低水位信号还触发隔离阀关闭,保守假设两道隔离阀均失效。冷却剂喷放继续,随着水位降低至破口以下,喷放的冷却剂由液相转为气相,喷放流量大幅降低。事故发生后,安全壳的压力由于高温冷却剂的流入迅速升高,一回路的压力随着余热排出系统的启动而降低。两者平衡后喷放停止。事故发生30 h后,压力容器剩余水装量仍高于40%,足以覆盖堆芯。在所有的与一回路相连、贯穿压力容器的小管道中,控制棒引水管位置最低,孔径最大。因此在所有的冷却剂装量减少事故中,控制棒引水管双端断裂失水量最大。在这一事故中,还保守假设了两道隔离阀失效。该事故下堆芯仍能保持被水淹没,燃料及包壳温度远低于限值,充分表明了NHR-200Ⅱ在失水事故下的安全性。

以上两个设计扩展工况发生概率极低,是同类事故中后果最严重的。在这样极其苛刻的条件下反应堆仍能保持安全,表明了NHR-200Ⅱ具有优异的安全性能。

图4 破口事故下压力容器内残余水量Fig.4 Variation of residual coolant in pressure vessel in accident of LOCA

5 结论

本文介绍了NHR-200Ⅱ型低温供热堆的主要设计特点、安全目标以及为满足安全要求所采用的应对措施。对5类设计基准事故和2个典型设计扩展工况进行了分析。分析表明反应堆满足非能动安全、堆芯活性区始终被水淹没的安全目标,具备优异的安全性能。