内燃机车6240ZJ柴油机气缸状态检测

2019-10-26何红兵

何红兵

(攀枝花钢钒有限公司物流中心,四川攀枝花 617000)

1 现状

内燃机车6240ZJ 柴油机气缸组成主要由气缸套、活塞、活塞环、气缸盖、气门、喷油器等部件组成,其每个部件均按照既定的规律及顺序依次连贯动作。柴油机气缸组成作为柴油机的动力输出源,其各部件的匹配质量、相互运动情况直接影响着柴油机气缸工作状态。在使用过程中,由于气缸组成各部件磨损、烧蚀、积碳等原因,各部件技术状况变坏,气缸密封性能下降,柴油机动力性和经济性也相应降低。柴油机气缸压力过低,将会造成柴油机输出动力下降,燃油、机油消耗量急剧上升,甚至造成柴油机启机困难故障;柴油机气缸压力过高或压力不均,势必会造成柴油机工作粗暴、局部爆燃、振动剧烈及声音异常请情况,对机车正常运行造成严重影响。

攀枝花钢钒有限公司现配置有GK1C 型内燃机车27 台,其大修、架修、大/小轮修均由物流中心自备人员负责实施。自开展内燃机车全面自主检修以来,物流中心一直将柴油机检修作为重点技术攻关项目,通过赴外送培和自我摸索,柴油机检修技术得到了长足进步。但经对2011—2014年,27 台GK1C 型内燃机车6240 型柴油机故障统计分析,柴油机气缸组件类故障率约为6%,但其故障处理所耗工时占比高达61%,属检修用工中的高比重项目,却一直未能有一套科学便捷的故障判断及处置方法支持检修,存在技术管理漏项。

2 柴油机气缸状态检测

常规的机车柴油机气缸组成类故障判断处理方法需对各气缸进行完全分解检查,视检查情况更换不良部件后再重新组装调试,存在检修工期长、用工数量多、物料成本高的诸多弊端。如何准确检测柴油机气缸工作状态、快速判断处置气缸故障点所在,已成为机车维修技术人员攻关的重点方向。通过多方讨论实践,基于气缸压力检测装置及工业窥视镜,建立一套系统的气缸状态判断方法,并付诸于实践。

2.1 引入气缸压力检测装置

由6240ZJ 柴油机气缸结构组成及其工作原理可知:柴油机气缸工作状态的好坏将直接在2 个部分给予直接反应:①气缸压缩压力,即柴油机在惰转(480 r/min)下,未爆发燃烧时的气缸内空气的最大压缩压力;②气缸爆发压力,即柴油机在常用工况(700 r/min、手动Ⅱ挡充油)下,爆发燃烧时的气缸内燃气的最大爆发压力。根据这两项气缸压力参数,可实现对气缸组件匹配状态、气缸燃烧状态进行综合判断。

结合物流中心检修部门的实际条件,将柴油机主机生产厂商配套的气缸功率检测设备进行简化运用,以柴油机专用BY-5 爆发压力表来实现气缸压力的检测,并由专业检修人员对数据进行逐步分解,进而判断出气缸的综合状态及可能存在的故障点,实现柴油机气缸类相关故障的综合检测与判断。

2.2 建立柴油机气缸压力标准值

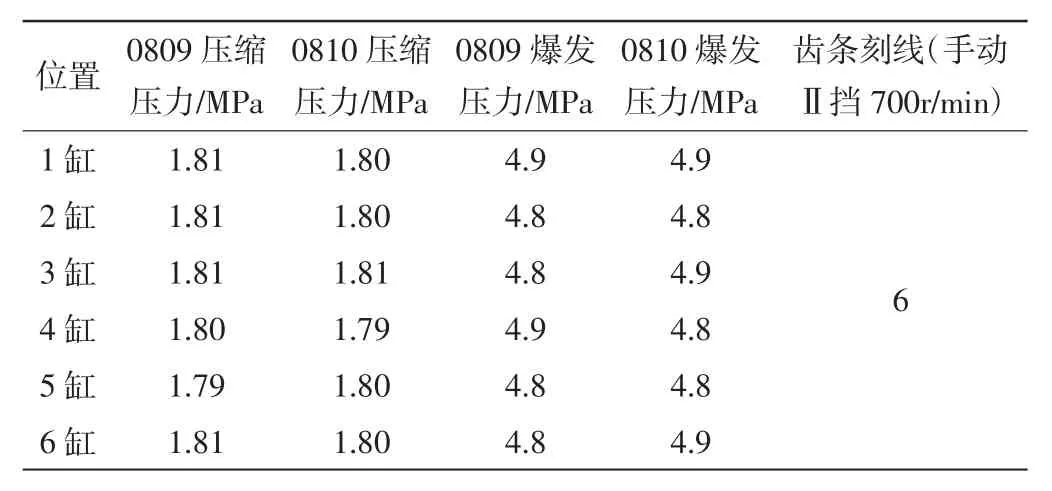

为保证内燃机车柴油机气缸基本状态有较准确的对照标准,通过对新购置的2 台新机车(GK1C-0809/0810)柴油机气缸状态进行检测,得到常用工况下的压缩压力,爆发压力,形成检测参照标准。

2.2.1 检测压缩/爆发压力值

启动柴油机,逐个打开气缸盖示功堵,并将高压油泵齿条逐个推至断油位,使用气缸内的压缩空气将示功堵管路内的杂质吹出,清洁检测管道。

启动柴油机,转速维持惰转(480 r/min),待水温达到42 ℃时,把爆发压力表安装至气缸盖示功堵(图1)安装口,将需要检测的气缸喷油泵齿条推至断油位,使高压油泵燃油无法进入气缸参与燃烧,仅空气进入气缸内进行压缩,然后打开示功堵锁紧螺母,开始检测压缩压力(记录压力表最高值,即气缸最高压缩压力)。BY-5 爆发压力表由一个特质机械压力表、示功堵表接头及旋钮开关组成,用于测量内燃机气缸燃烧室的爆发压力。

将检测完压缩压力的气缸高压油泵供油齿条安装至正常供油位,提升柴油机转速至700 r/min,变扭器手动Ⅱ挡,开始逐缸检测柴油机气缸爆发压力(记录压力表最高值,即气缸最高爆发压力)。依次按照步骤对6240柴油机其它各气缸压缩压力值、爆发压力值进行检测(表1),并予以记录统计。注意事项:压缩压力测完后,将喷油泵夹头装回泵的齿条夹槽内,预防飞车;测量前用示功阀排气,测量时不能用爆发压力表的放气阀排气,防止烫伤。

图1 BY-5 爆发压力表测试气缸爆发压力

2.2.2 确定柴油机气缸压缩/爆发压力标准值

由表1 统计可知,GK1C-0809/0810 两台机车的压缩压力值分布于1.8±0.2 MPa 范围;爆发压力值分布于4.8±0.2 MPa 范围。根据上述检测标准值,再此对其它机车6240 柴油机状态进行对照检测,基本符合该统计值,为此,综合各项影响因素,将6240 柴油机常用工况(700 r/min、手动Ⅱ挡充油时)的压缩压力判断标准值设定为1.8±0.2 MPa,爆发压力判断标准值设定为4.8±0.2 MPa。

表1 GK1C-0809/0810 机车气缸压缩/爆发压力检测值

3 建立柴油机气缸状态判断标准

根据上述6240ZJ 柴油机气缸状态检测方式,对各GK1C 型内燃机车进行状态检测,结合各项检测数据及实际存在问题,得出如下技术规律,可对机车故障检修判断提供技术支持。

3.1 压缩压力现状值与故障状态判断

气缸压缩压力整体偏高时,将有助于柴油机燃烧,提高效率,无异常影响。气缸压缩压力整体偏低(<1.5 MPa)时,柴油机气缸各部状态均较差,气缸套、活塞环磨损较大,应组织按内燃机车大轮修或局部范围检修。气缸压缩压力整体偏低(≥1.5 MPa,<1.8 MPa)时,柴油机状态正常,可继续运用,但应按正常计划及时回库状态评估。气缸压缩压力个别偏低(<1.5 MPa)时,采取以下措施。

(1)启动柴油机,推动高压油泵供油齿条至断油位,打开气缸盖罩壳,观察气缸围墙内有无压缩空气窜出(润滑油内冒气泡或导管窜气啸叫)。若有气泡从润滑油内窜出,则喷油器垫异常,应重新选配安装;若导管窜气啸叫,则导管磨损异常,应重新检修气缸盖气门导管。

(2)启动柴油机,观察柴油机异常气缸盖周围是否有漏气啸叫声,否则需重新选配安装气缸盖。

(3)打开进气管,盘动或使用电机甩车,观察气门密封是否良好,是否存在漏气现象,否则需检修气缸盖组件。

(4)使用渗透法检查气缸活塞环密封状态,若不良,需开缸检查。

(5)使用工业内窥镜从喷油器安装孔深入气缸,检测缸套壁及可见活塞边缘是否存在拉伤情况,否则需检修活塞组件。

3.2 爆发压力现状值与故障状态判断

气缸爆发压力个别偏高(≥5.4 MPa)时,气缸参与燃烧的燃油过多,工作粗暴,喷油器须重新校正。气缸爆发压力个别偏低(≤4.5 MPa)时,气缸参与燃烧燃油过少,无工作压力,喷油器可能存在烧死或雾化不良情况,须重新校正喷油器或高压油泵。气缸爆发压力整体偏高或偏低时,可能与喷油泵工作状态,供油提前角度有关联,需要进一步对供油系统工作状态进行确定,然后制定相关调整措施。

表2 柴油机气缸基本状态检查

4 实用效果

通过采用6240ZJ 柴油机气缸压缩/爆发压力值检测对比方法,对在厂检修及故障回修的0489,0350,0272,0273 等机车柴油机进行全面检测(表2),对照3.1 和3.2 的方式判断故障点及原因,精准率100%。

通过对以上4 台机车6240ZJ 柴油机气缸压力检测数据分析,有针对性的制定出了解决措施,实现了快速判断处理气缸组件故障目的。此柴油机气缸压缩/爆发压力值检测方法的实施应用推广,可大幅降低检修成本,避免物料浪费,提高了检修效率,而且对保持柴油机良好的工作性能有显著的作用。

5 结束语

本文提出的6240ZJ 柴油机气缸状态的检测与判断方法由主机厂柴油机功率检测设备原理简化而来,它具有成本低、操作简便、上手快速的特点,实用效果显著,具有较高的推广价值。