福清核电给水泵系统运行和控制逻辑优化分析

2019-10-25吴忠航张美强朱克勤

谷 铁,吴忠航,张美强,朱克勤

(1.福建福清核电有限公司,福建福清 350300;2.上海健康医学院,上海 201318)

1 主给水泵运行异常的处理措施和运行操作优化

1.1 入口阀在系统调试过程中的异常

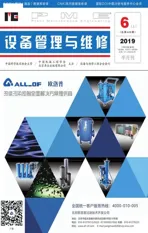

福清核电主给水泵入口阀APA100VL(A 泵)/200VL(B 泵)/300VL(C 泵)采用蝶阀,蝶阀所在的入口管路无旁路管线和旁路阀。在除氧器处于热态带压时,主给水泵检修后的充水过程中,主给水泵入口蝶阀多次出现阀门前后压力过大,导致入口蝶阀无法开启,无法对主给水泵进行充水的情况出现(图1)。

图1 主给水泵流程

运行操作优化:通过研究和实践,针对除氧器处于热态带压时的主给水泵检修后的充水排气进行了运行优化,编制了检修后主给水充水排气的典操。主要思路:通过开再循环阀门引压(逆向引压,存在泵反转风险),平衡进口阀门前后压差后,再开进口阀门,进行充水排气在线。

主要步骤如下:①确认主给水泵疏水阀关闭;②确认主给水泵再循环管路上的再循环电动隔离阀、再循环调阀、手动隔离阀关闭;③打开手动隔离阀关闭;④考虑再循环调阀一般存在内漏不严密,现场将再循环电动隔离阀置于就地位置,手动缓慢开电动隔离阀进行充水排气,密切监视除氧器压力和水位,以及主给水泵反转信号,出现反转或是除氧器压力水位大的波动时,立即回关阀门;⑤在电动隔离阀全开后,将阀门置于远程;⑥然后主控手动缓慢开启再循环调阀进行缓慢充压;⑦当给水泵入口压力表读数与除氧器压力基本一致(前置泵入口压力达到约等于除氧器压力+高度差(约0.2 MPa))时,则可以开启主给水泵入口蝶阀进行充水排气。

经过多次实践验证通过再循环管路引压,平衡主给水泵入口蝶阀前后压差后,开主给水泵入口蝶阀充水排气的方法有效可行,实际操作中也可以避免给水泵反转情况的出现。

1.2 主给水泵B 泵组压力级泵驱动端轴密封水流向反向问题

在主给水泵调试试验的过程中发现B 泵轴密封水流向反向,导致轴封出水温度计比A,C 泵轴封出水温度都低很多,B泵轴封出水温度APA204MT 没问题,故怀疑内部轴密封水管接反导致轴密封水流向反向。

压力泵轴密封水正常流程:先经过温度计APA204MT(测量泵轴封出水温度),再经过冷却器APA203RF,再经过Y 形过滤器APA207FI(或208FI)返回泵。

泵轴密封水管布置反向后导致流向反向:变成了先经过温度计Y 形过滤器APA207FI(或208FI),再经过冷却器APA203RF,再经过1APA204MT(流向反向后此时测量的就不再是泵轴封出水温度,而是进水温度)。轴密封水反向将导致产生如下问题。

(1)Y 形过滤器要实现过滤功能是有流向限制的(图2)。泵轴密封水流动方向反向,这将导致Y 形滤网无法正常工作。使得水中杂质在滤网外,而非在滤网内,由于Y 形滤网位置比轴封高,泵停运时杂质有返回到轴封的可能,泵运行时杂质可能引起轴封磨损,损坏轴封。

(2)温度计APA204MT 本来测量泵轴密封水出水温度。流向反向后,APA204MT 现场测量的不再是泵轴封出水温度,而是进水温度。不能真实的反映泵轴封处的温度。当实际的轴封温度升高到要损坏轴封时,APA204MT 却不能反馈实际情况。不能为操作员提供真实可靠的参考信息。根据最新的报警规程中报警卡和模拟图,给水泵传动端轴封出水温度APA204MT 升高到100 ℃时,是需要手动跳闸给水泵的。流向反向后,给水泵传动端轴封出水温度真实温度升高到100 ℃甚至更高时,由于APA204MT 变成了冷却器后轴封水温度可能还远没达到手动跳泵值。这可能造成操作员误判,导致泵轴封温度高损坏的可能。

图2 Y 形过滤器流向

(3)由于APA 的3 台前置泵和3 台压力级泵自由端、传动端均设置有轴密封水管线,单个的APA202PO 的轴密封水流向反向和其他的不一致,“出水”变成了“入水”,将存在在运行操作或维修工作的隔离操作的过程也有出现误操作、误隔离、误维修对象设备的可能。

经与厂家说明轴密封水流向反向的后果后,得到厂家的认同,协调后厂家来人进行处理更正。

运行优化:针对轴密封水管线管径小、易被堵塞,Y 形滤网在机组调试阶段因水质差,多次出现不同程度堵塞情况,导致轴密封水回路温度升高,危机轴密封。目前日常运行巡检表要求当轴密封回路温度上升到65 ℃时,即开始切换Y 形过滤器,对被堵塞的Y 形过滤器进行清洗。

2 主给水泵控制逻辑缺陷问题和逻辑优化分析

2.1 给水泵跳闸逻辑存在的“单一跳泵”问题的逻辑优化

2.1.1 调试过程中给水泵跳闸逻辑存在的“单一跳泵”问题

调试过程时,主给水泵原设计的自动跳泵信号:①给水泵或前置泵轴封出水温度高高(一取一);②给水泵或前置泵轴承温度高高(一取一);③给水泵液力耦合器工作油温度高高(一取一);④给水泵电机线圈温度高高(一取一);⑤给水泵耦合器输入轴或输出轴轴承X 向振动高高(一取一);⑥给水泵润滑油压力<0.08 MPa(三取二);⑦给水泵或前置泵轴向位移超限(一取一);⑧除氧器水位低低(三取二);⑨给水泵运行且给水泵转速>3950 r/min,同时给水泵出口压力低;⑩来自反应堆保护系统的跳泵信号:安注或蒸汽发生器水位高高。

APA 设备本体的跳机信号主要分为轴承温度高高、绕组温度高高、轴承振动高高、轴密封水温度高高、泵轴轴向位移高高5 类。福建福清核电有限公司APA 设备本体保护信号共有38个,任一传感器高高报将会导致自动跳机(表1)。各核电厂给水泵本体保护逻辑对比情况见表2。

各核电厂的APA 跳泵保护逻辑可以大致分为4 类:任一报警信号均导致跳机,如福清;②部分报警信号三取二后跳机,如二扩和田湾;报警信号不会导致跳机,如一期、三期;部分报警信号三取二后跳机,推力轴承温度报警信号二取二后跳机,如岭澳。

表1 APA 设备本体保护信号数量 个

表2 各核电厂给水泵本体保护逻辑对比情况

参考电厂APA 泵本体保护在设计阶段也曾存在单一报警跳泵逻辑,前期经过业主推动,对于径向温度高、电机绕组温度、工作油回油温度,出口压力低等单一跳泵逻辑进行优化,在商运后后上述信号仅产生报警,而不会自动跳泵。对于单一推力瓦温度温度高高泵跳泵逻辑,因厂家不同意而未进行更改,导致2011 年12 月16 日出现因为推力瓦温度探头扰动导致误跳泵的事件。

当发生接地故障、接线松动、传感器故障、板卡故障时,会发生信号扰动现象。考虑到参考电厂四号机商运半年不到便出现因为单一温度信号扰动导致误跳泵事件发生,说明信号发生扰动导致跳泵的概率较大。

参考电厂采取的措施:为了避免后续继续出现单一温度探头扰动导致误跳泵的事件,决定在推力瓦处增加冗余探头,高高报二取二后自动跳机,从而降低传感器扰动导致误跳泵的概率。并且对于APA 的单一传感器跳泵保护逻辑进行检查,除保留润滑油压力低跳泵这一单体跳泵保护逻辑外,其余均改为报警后者是二取二信号跳机。

2.1.2 主给水泵跳闸信号优化变更后的逻辑

与参考电厂相比,福建福清核电有限公司APA 泵单一跳泵信号更多(APA 共有38 个单一跳泵信号,参考电厂2011 年12月前共有11 个单一跳泵信号),为避免误跳泵给蒸发器水位控制、机组正常运行带来不可掌控的风险。经商讨后,对自动跳泵逻辑进行了变更。

变更后的给水泵自动跳闸逻辑(以A 泵为例):

(1)给水泵润滑油压力低低(AGM101SP1、102SP1 和104SP1,3 取2<0.08 MPa)。

(2)除氧器水位低低(ADG001MN、002 MN、003 MN,3 取2<-850 mm)。

(3)给水前置泵进口阀全关(一取一)。

(4)给水泵A 运行且转速大于3950 r/min,延迟20 s,给水泵出口压力低(<4.5 MPa.g)。

(5)给水前置泵A 推力轴承内侧或外侧温度-2(SPARE)高高(≥105 ℃)。

(6)给水泵A 推力轴承内侧或外侧温度-2(SPARE)高高(≥105 ℃)。

(7)给水泵A 电机U 相线圈温度-1(118MT)高高(≥155℃)&给水泵A 电机U 相线圈温度-2(119MT)高高(≥155 ℃)(即电机U 线圈温度二取二跳闸给水泵)(注:单个温度高高建议手动停泵)。

(8)给水泵A 电机V 相线圈温度-1(120MT)高高(≥155 ℃)&给水泵A 电机V 相线圈温度-2(121MT)高高(≥155 ℃)(即电机V 线圈温度二取二跳闸给水泵)(注:单个温度高高建议手动停泵)。

(9)给水泵A 电机W 相线圈温度-1(122MT)高高(≥155℃)&给水泵A 电机W 相线圈温度-2(123MT)高高(≥155 ℃)(即电机W 线圈温度二取二跳闸给水泵)(注:单个温度高高建议手动停泵)。

(10)给水前置泵A 轴向位移超限(>+260 μm)&给水前置泵A 推力轴承内侧温度-1 高高。

(11)给水前置泵A 轴向位移超限(<-670 μm)&给水前置泵A 推力轴承外侧温度-1 高高。

(12)给水泵A 轴向位移超限(>+260 μm) &给水泵A 推力轴承内侧温度-1 高高。

(13)给水泵A 轴向位移超限(<-670 μm) &给水泵A 推力轴承外侧温度-1 高高。

(14)安注信号。(15)P14 信号。

对电机线圈温度高高改为各相二取二自动跳泵,轴承振动高高改为报警不跳泵,径向轴承温度高高改为手动跳泵信号,轴向位移高高改为轴向位移高高同时对应侧的推力轴承温度-1高高跳泵。给水前置泵和给水泵推力轴承备用的内侧温度-2、外侧温度-2 单一超过高高定值自动跳泵信号。

为保护给水泵本体,当单个的温度探头高高时,发出手动停泵的报警,操作员根据报警卡提示,核实报警的真实性和原因后考虑手动停泵。

2.1.3 尚需要进一步逻辑优化的情况

针对“给水前置泵进口阀关(一取一)”引起跳泵的问题,考虑修改成:给水前置泵进口阀全关与给水前置泵进口压低“相与”后跳泵。真实的给水前置泵进口阀门关闭,势必会引起前置泵入口压力低出现。通过这样修改,可以避免给水前置泵进口阀门关限位误触发引起给水泵非预期误跳闸的问题。建议修改成图3 所示的逻辑。

2.2 主给水泵跳泵逻辑存在的错误及修改

设计方在修改跳泵逻辑后,提供了最新的APA 系统G 版模拟图(图4)。在学习时发现,模拟图中SHT19 中序号①和③标反,与SHT7 中的①和③描述刚好相反:SHT7 中SHT19①为给水前置泵A 推力轴承外侧温度-1 高高,③为给水前置泵A 推力轴承内侧温度-1 高高。但是SHT19 图中的SHT7①却为给水前置泵A 推力轴承内侧温度-1 高高,SHT7③却为给水前置泵A 推力轴承外侧温度-1 高高。

图3 给水前置泵进口阀关跳闸主给水泵逻辑优化

研究模拟图发现,推力轴承温度高高与自由端轴向位移高高自动跳泵的模拟图中接线错误(图5 中连接所示),导致逻辑变为:给水前置泵A 推力轴承外侧温度-1 高高(>105 ℃)且给水前置泵A 自由端轴向位移>+260 μm,给水前置泵A 推力轴承内侧温度-1 高高(>105 ℃)且给水前置泵A 自由端轴向位移>-670 μm。这与设计的初衷违背:本来前置泵自由端位移向电机侧(+)位移高高增大时,即轴向电机侧移动增大,推力轴承内侧温度会相应的升高,当给水前置泵A 自由端轴向位移>+260 μm 和给水前置泵A 推力轴承内侧温度-1 高高出现时,本应自动跳泵的逻辑,却被改变未能跳泵,这将导致泵推力轴承温度持续升高而损坏。

B 泵、C 泵情况类似,经过向仪控人员交涉,与设计方反馈协调,目前已修改为:给水前置泵A 推力轴承内侧温度-1 高高(>105 ℃)&给水前置泵A 自由端轴向位移>+260 μm,给水前置泵A 推力轴承外侧温度-1 高高(>105 ℃)&给水前置泵A 自由端轴向位移>-670 μm。

2.3 启泵允许逻辑的优化分析

2.3.1 当前的主给水泵允许启动逻辑

图4 APA 模拟图SHT19

主给水泵允许启动(DUTY)逻辑:①给水泵启动状态正常:给水泵最小流量隔离阀和再循环阀全开且给水前置泵进口阀全开、给水泵不反转;②给水泵出口阀关;③给水泵转速执行机构在最小转速位置;④给水泵润滑油压>0.17 MPa。

主给水泵允许启动(STANDBY)逻辑:①给水泵启动状态正常:给水泵最小流量隔离阀和再循环阀全开且给水前置泵进口阀全开、给水泵不反转;②给水泵出口阀全开;③给水泵转速自动控制;④给水泵润滑油压>0.17 MPa。

2.3.2 主给水泵允许启动逻辑优化分析

(1)考虑到除氧器低液位的影响,不能满足APA 泵的吸入压头要求,容易导致给水泵气蚀损坏,除氧器液位低于-850 mm时,给水泵将自动跳泵。为保护给水泵,建议增加“除氧器液位要求”的启泵允许条件,以避免水位不满足条件时启泵引起泵损坏。

(2)考虑到给水母管出口回水至凝汽器的阀门ARE090VL的影响:在主给水泵未启动时,进行高压加热器系统(AHP)冲洗时,冲洗回水通过阀门ARE090VL 回至凝汽器。该阀门开启条件是主给水泵(APA 泵)和启动给水泵(APD 泵)不在运行。若APA/APD 泵在运行时开启该阀门,给水泵出口高压水直接注入真空状态下的凝气器,会造成凝气器损坏。且该阀开启会造成主给水流量严重分流,导致泵超流量。由于启动给水泵并不给ARE090VL 自动关闭信号,且主给水泵启动后因阀门前后压差太大,也无法关闭。

因此启动APA/APD 泵之前应确认ARE090VL 处于关闭状态。为保护凝汽器建议增加“ARE090VL 全关”的启泵允许条件。考虑以上2 个对给水泵安全运行的影响后,建议对主给水泵允许启动逻辑进行修改(图5)。

图5 APA 允许启动逻辑优化

3 结论

通过对电动主给水泵运行过程中出现的异常缺陷进行研究分析,提炼日常工作中的良好实践和经验,采取有效的优化策略,,编制典操、优化日常运行巡检表巡检项目等优化措施。确保避免或是及时处理干预类似的异常缺陷。针对调试阶段发现主给水泵控制逻辑问题,经过对逻辑进行分析和优化,提升主给水泵控制逻辑的合理性,以保障电动给水泵安全稳定地运行。