锅炉水冷壁管爆管原因分析及防范措施

2019-10-25黎子锋

黎子锋

(广州恒运企业集团股份有限公司,广东广州 100000)

0 引言

锅炉10 年来运行良好,但在2018 年1 月9#锅炉在运行中水冷壁管出现爆管现象,爆管位置见图1。

图1 水冷壁管穿孔对应炉膛外壁位置

1 试验与分析

1.1 简介

爆管的两根鳍片焊接的膜式内螺纹水冷壁管,材料牌号为SA210C,规格为Φ63.5×7.5 mm,工作压力为18.77 MPa,工作温度为361 ℃。水冷壁穿孔部位离地面约26 m 处。

1.2 宏观分析

水冷壁穿孔位置两侧斜上方约2 m 处各有1 个蒸汽吹灰器,对应炉膛外壁位置如图1 所示。两根膜式内螺纹水冷壁管,1#管和2#管穿孔位置均位于靠近中间鳍片的相邻区域,穿孔处外壁减薄明显,表面有红褐色锈斑,穿孔边缘厚度不足1 mm,穿孔周围呈沟壑和凹坑状。利用体视显微镜进一步观察可见,1#管有一个较大的穿孔A,穿孔直径约8 mm,穿孔边缘可见有4处开裂,其中穿孔边缘裂纹1 和穿孔裂纹3 位于同一直线方向,穿孔边缘裂纹2 和穿孔裂纹4 位于同一直线方向,未见明显变形及外翻。2#管有一个穿孔口B,穿孔直径约5mm,穿孔边缘有(1~2)mm 边缘外翻,边缘可见撕裂开裂。穿孔附近外壁表面有大量圆形凹坑,局部有2 处直径为(1~2)mm 左右穿孔。穿孔右侧附近表面有红褐色锈斑,周围可见呈放射状的冲刷痕迹。1#管在穿孔A 附近截断后,可见管子内壁覆盖红褐色腐蚀产物,向火面内壁靠近穿孔位于内螺纹内凹部位,其附近有腐蚀凹坑,背火面内壁未见明显腐蚀凹坑,壁厚约为7.5 mm。2#管在穿孔B附近截断后,可见内壁呈红褐色,未见明显腐蚀坑,远离穿孔位置剩余壁厚均约为7.5 mm。将水冷壁管沿鳍片位置剖开为向火面和背火面,1#管剖开后可见其向火面穿孔A 附近内壁有腐蚀减薄,剩余壁厚约3 mm,表面覆盖红褐色腐蚀产物,局部红褐色腐蚀产物脱落后呈黑色。2#管局部剖开后,可见穿孔B 附近向火面和背火面内壁均呈红褐色,内壁未见明显腐蚀减薄。

图2 水冷壁管

1.3 化学成分分析

对水冷壁管进行化学成分分析,分析结果显示水冷壁管材料成分均符合SA210C/ASME SA-210/SA-210M 标准要求,结果见表1。

表1 水冷壁管化学成分分析结果(质量分数)/%

1.4 拉伸试验

对两根水冷壁管向火面和背火面分别制进行室温拉伸试验,试验结果显示1#,2#水冷壁管的抗拉强度、下屈服强度均满足ASME SA-210/SA-210M 标准要求,其中1#管抗拉强度和下屈服强度比2#管相对较低,1#管向火面抗拉强度和下屈服强度试验值均接近标准要求下限。

1.5 金相分析

对1#水冷壁管穿孔A(E-E 截面,见图2)附近向火面及背火面分别取样进行金相宏观和微观分析。观察发现1#水冷壁管穿孔A 附近向火面有从内壁向外壁扩展的裂纹,向火面内壁表面覆盖腐蚀产物,厚度约为0.4 mm,见图3、图4;进一步局部放大观察,可见主裂纹尖端沿晶扩展,向火面靠近内壁处可见大量孔洞,孔洞呈圆形和长条形,部分孔洞贯穿连接成裂纹,金相组织为铁素体+珠光体,向火面珠光体球化级别(2~2.5)级,向火面内壁孔洞附近可见局部脱碳,同时可见内壁萌生状态裂纹,向火面外壁组织为铁素体+珠光体,珠光体球化级别(2~2.5)级,凹坑底部未见尖锐裂纹扩展。1#水冷壁管穿孔A 处背火面金相组织均为铁素体+珠光体,珠光体组织片层结构清晰。

表2 水冷壁管拉伸试验结果

图3 1#管宏观金相组织图

图4 1#管向火面内壁裂纹

对2#水冷壁管受损的凹坑处(F-F 截面,见图2)及无明显受损部位分别取样进行金相观察。2#水冷壁管受损凹坑处的金相组织为铁素体+珠光体,珠光体组织片层结构清晰。2#水冷壁管无明显受损部位金相组织均为铁素体+珠光体,珠光体组织片层结构清晰。

1.6 DR 检测

根据金相分析发现穿孔A 附近存在从内壁向外壁扩展裂纹情况,为进一步了解水冷壁管其它部位是否存在裂纹。对1#管和2#管局部剖开位置进行DR 数字射线检测,结果发现1#管穿孔A 附近内壁凹坑处存在4 处裂纹,裂纹最大长度约8 mm,见图5~7。2#管穿孔B 附近未见内部裂纹显示,见图8。

1.7 扫描电镜形貌及能谱分析

用扫描电子显微镜对1#水冷壁管穿孔A 处的形貌和附着物进行观察,可见穿孔A 附近内壁被腐蚀产物覆盖,覆盖物约0.5 mm,表面有脱落现象,在穿孔A 处向火面内壁附近可见大量孔洞,孔洞主要呈圆形和长条形,大部分孔洞边缘呈圆滑状,部分孔洞尖端有开裂趋势,局部孔洞尖端开裂并贯穿连接成裂纹。能谱分析显示穿孔A 向火面内壁表面覆盖产物主要为铁的氧化物,主要元素为Fe,O,C,Cu 等。

图5 DR 检测样品

图6 1#管局部DR 图片

图7 1#管向火面局部DR 图片

图8 2#管局部DR 拍摄图片

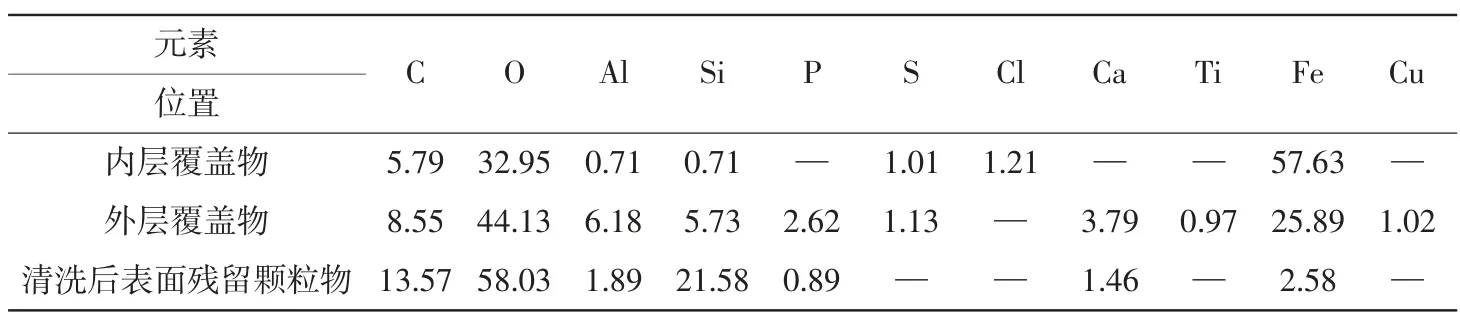

对2#水冷壁管穿孔B 附近外表面进行观察,其表面为沟壑状冲刷痕迹,沟壑状表面进一步局部放大观察可见大量圆形状小凹坑。对穿孔B 外表面超声清洗后观察,可见局部呈沟壑及凹坑状,局部放大可见表面存在大量细小的圆形凹坑。对穿孔B 附近外表面局部进行观察,可见表面有覆盖物,外层覆盖物表皮有脱落现象,对有脱落现象的覆盖物和内层覆盖物分别进行能谱分析,结果显示内层覆盖物有少量S,Cl,O 等元素,外层覆盖物有 少 量S,P,O等元素。对穿孔B 外壁附近区域超声清洗后的球状颗粒物进行能谱分析,结果显示颗粒物含有Si,Al 等元素,见表4。

2 综合原因分析

2.1 试验结果分析

(1)根据宏观分析,2 根水冷壁管穿孔附近外壁有明显沟壑状和放射状冲刷痕迹,外部有明显的冲刷减薄。1#管在穿孔A附近向火面内壁有凹坑状腐蚀,内表面成红褐色,内层呈黑色,背火面内壁未见明显腐蚀凹坑和减薄。其中穿孔A 处的边缘分别成一直线的裂纹1 和3、2 和4 即为管子内部孔洞扩展产生的裂纹。2#管穿孔附近外壁出现冲刷减薄,内壁表面呈红褐色,未见明显腐蚀凹坑和减薄。

表3 穿孔A 内壁覆盖物能谱分析结果列表(质量分数)/%

表4 穿孔B 附近外壁能谱分析结果(质量分数)/%

(2)根据化学成分分析结果,2 根水冷壁管的化学成分均满足ASME SA-210/SA-210M 标准要求。

(3)根据拉伸试验结果,2 根水冷壁管强度性能均符合标准要求,但1#管向火面抗拉强度和下屈服强度接近标准要求下限值。结合金相分析结果,1#管强度性能偏低主要为管道局部存在孔洞所致。

(4)从金相观察结果可知,1#水冷壁管穿孔A 附近向火面可见从内壁向外壁扩展的裂纹,向火面内壁表面覆盖腐蚀产物,厚度约为0.4 mm;主裂纹尖端沿晶扩展,向火面可见大量孔洞,孔洞主要呈圆形和长条形,局部孔洞贯穿连接成裂纹,金相组织为铁素体+珠光体,向火面珠光体球化级别2~2.5 级。2#水冷壁管受损的凹坑处及无明显受损部位金相组织为铁素体+珠光体,珠光体组织片层结构清晰。

(5)根据数字射线检测结果,1#水冷壁管穿孔A 附近内壁凹坑处存在4 处裂纹,裂纹最大长度约8 mm。

(6)根据扫描电镜观察结果分析,1#水冷壁管穿孔A 附近内壁凹坑处被腐蚀产物覆盖,外层覆盖物有脱落现象,外层覆盖物的主要元素为O 和Fe。1#水冷壁管穿孔A 处内壁向火面可见大量孔洞,孔洞主要呈圆形和长条形,局部孔洞贯穿连接成裂纹,表面覆盖产物主要为Fe 的氧化物。2#水冷壁管穿孔B 附近外壁有明显沟壑状冲刷痕迹,表面可见细小的圆形凹坑。能谱分析结果显示水冷壁管表面覆盖物存在S,Cl,O 等腐蚀性物质。

2.2 原因分析

(1)1#水冷壁管穿孔泄漏原因分析。水冷壁的工作压力为18.77 MPa,工作温度为361 ℃,在锅炉运行时,水冷壁管内壁表面由于高温氧腐蚀形成一层红褐色氧化产物,局部存腐蚀凹坑处覆盖氧化腐蚀产物,影响锅炉水和蒸汽对管壁的降温作用。同时,水冷壁安装位置上方的吹灰装置如果对水冷壁管局部连续冲刷,也可引起水冷壁管局部温度波动,破坏水冷壁内壁氧化膜的连续性,氧化膜受到破坏的部位容易产生腐蚀凹坑。在内壁腐蚀凹坑扩展变深,内壁受到腐蚀产物覆盖时,水冷壁管局部承受较高的温度和压力,增加了氢在凹坑处的溶解度,使氢持续向管壁金属扩散。由于高温下金属晶界强度低,因此氢扩散到晶界,与钢中的碳发生化学反应生成甲烷,甲烷气体无法从钢中扩散出去而形成气泡,这些气泡的数目和尺寸随着时间增加,局部气泡扩大并互相连接,逐渐贯穿连接形成裂纹。水冷壁管最终在内壁腐蚀减薄形成凹坑和孔洞贯穿裂纹的共同作用下出现穿孔泄漏。

(2)2#水冷壁管穿孔泄漏原因分析。2#水冷壁管穿孔处外壁形貌具有冲刷减薄特征,微观形貌具有凹坑状腐蚀特征,且能谱分析显示穿孔处外壁覆盖物含有S,Cl,O 等元素,可见水冷壁外壁减薄穿孔为流体冲刷和腐蚀的综合作用结果。1#水冷壁出现穿孔泄漏后,可对其附近水冷壁管外壁造成冲刷腐蚀减薄。水冷壁安装位置上方的吹灰装置如果出现卡涩现象,也可能对水冷壁管局部连续冲刷,引起局部温度异常,并造成冲刷腐蚀减薄及穿孔泄漏。

3 结论

(1)1#水冷壁管向火面由于内壁局部腐蚀凹坑和氢腐蚀裂纹扩展而发生穿孔泄漏。

(2)2#水冷壁管向火面在流体冲刷和烟气腐蚀共同作用下,发生了冲刷腐蚀减薄,局部出现了穿孔泄漏。

4 防范措施

为及时发现锅炉运行时潜在的危险缺陷,并避免再次出现水冷壁穿孔爆管事件,公司根据实际情况做好以下工作:

(1)对水冷壁管进行壁厚抽查检测,对壁厚出现异常的水冷壁管及时更换。

(2)加强水质管理,确保给水、锅水中的溶解氧的含量符合标准要求。

(3)确保吹灰装置的稳定运行,防止吹灰装置出现卡涩,造成水冷壁管局部连续吹灰及温度异常。

(4)确保炉膛燃烧正常,防止偏烧及局部过热现象,控制烟气中S,Cl 等腐蚀性物质含量,减少烟气对管子的腐蚀作用。

(5)加强对安装前的无缝钢管的存放管理和使用前的检查,避免安装使用的水冷壁管存在腐蚀凹坑等缺陷。

5 结束语

通过以上方法改进后锅炉运行情况良好,运行快一年来,水冷壁没有出现爆管泄漏现象。