三点、四点法机械性能测试建模及其在太阳电池中的应用*

2019-10-25何仁李英叶陈敬欣赵学玲汤欢张丽娜沈艳娇李锋杨琳韦德远

何仁 李英叶 陈敬欣 赵学玲 汤欢 张丽娜 沈艳娇 李锋 杨琳 韦德远†

1) (河北大学物理科学与技术学院,光电信息与材料重点实验室,保定 071002)

2) (英利新能源股份有限公司,保定 071051)

用三点弯曲和四点弯曲测试方法分别测试了单晶硅片和双面电池两种不同样片的机械性能,通过建立模型,探讨了不同的弯曲测试方法对样片的最大弯曲位移、最大载荷和断裂强度的影响.研究表明:三点弯曲和四点弯曲测试测量的最大弯曲位移相差不大,但对单晶硅片而言,三点弯曲测试方法测量结果离散度较大,四点弯曲测试方法测量结果离散度较小.然而不论是单晶硅片还是双面电池,四点弯曲测试方法均能通过分散载荷的方式而增加样片的承载能力,四点弯曲测试方法计算得出的断裂强度较小于三点弯曲测试的结果.

1 引 言

由于硅材料具有优良的半导体性能和丰富的来源,硅太阳电池占据着90%的市场份额[1].硅作为一种脆性材料,不易发生塑性形变,在制造加工和运输的过程中如果承受的外界应力超过其最大的承受限度会发生断裂导致失效[2]; 硅片的断裂限制了太阳电池的性能和寿命,同时也造成了产量的显著损失[3,4].因此,晶硅光伏在追求高效率和低成本的同时,必须将晶体硅的机械性能作为一个重要指标进行研究.

硅片的机械性能可以通过弯曲实验进行测试,弯曲实验是测定材料承受弯曲载荷时的力学特性的实验.弯曲实验在万能材料机上进行,有三点弯曲和四点弯曲两种加载荷方式,通常对圆形或矩形的横截面试样施加压力,当试样受到与其本身横截面垂直的外力作用时,试样会逐渐弯曲直至断裂,试样断裂瞬间的极限抵抗能力称为断裂强度,也叫抗弯强度.关于硅材料的机械性能,无论是产线上金刚线切割的原始晶体硅片,还是生产后的成品电池,以及高效的光伏组件,诸多学者进行了大量的研究和报道(详见表1),其测试方法主要集中在三点弯曲和四点弯曲两种方式.采用三点弯曲测试方法,科克大学廷德尔国立研究所进行不同厚度硅片的弯曲测试实验,通过建立威布尔和对数正态分布模型,分析了不同厚度硅片在断裂时所能承受的最大应力值[3]; 弗劳恩霍夫材料力学研究所分析了薄硅片的制备工艺对其机械性能的影响,为薄硅片进一步的电池设计和生产过程提供了机械性能方面的数据支持[5]; 日本国家先进工业科学技术研究所分析了金刚线切割时产生的应力损伤层对单晶硅片机械性能的影响[6]; 我国浙江大学的研究组提出单晶硅片背电极花样对硅片的机械性能有明显的影响[7],以及铸锭多晶硅中锗掺杂有利于提高多晶硅片的机械强度和性能[8]; 新加坡科技设计大学针对太阳电池组件进行了机械性能的测试,研究了组件中封装材料对组件可靠性的影响[9].采用四点弯曲测试方法,法国的太阳力股份有限公司的技术人员分析了带状生产多晶硅片的工艺条件对其机械性能的影响[10]; 新南威尔士大学研究了多晶硅片边缘缺陷对其断裂强度的影响[2]; 西班牙机械工程建模中心比较了单晶硅片、多晶硅片、类单晶硅片的机械强度差异[11]; 弗莱贝格工业大学实验物理研究所分析了太阳电池制备过程中的损伤腐蚀对其力学性能的影响[4]; 德国蔚山国家科学技术研究院研究了硅片不同制绒工艺造成不同表面形貌的机械性能的差异[12]; 弗劳恩霍夫硅光电中心研究了制备太阳电池过程中的激光钻孔工艺对其机械性能的影响[13]; 三菱电力公司对生产线常用的金刚线切割硅片技术对多晶硅片弯曲强度的影响进行了研究[14]; 德国哈梅林太阳能研究所研究了太阳光伏组件在受压情况下的裂纹分布情况[15].

不难看出,国内外的研究人员利用三点弯曲或四点弯曲测试方法,对硅片、电池片和组件的机械性能进行了分析.但是,仍然存在一个问题:既然三点弯曲和四点弯曲测试方法都可以用来表征硅片、电池及组件的机械性能,那么这两种测试方法的测试原理及测试结果有什么差别,哪一种测试方法更普遍适用于太阳光伏产业呢?目前针对此问题,国内外尚无明确的定论.

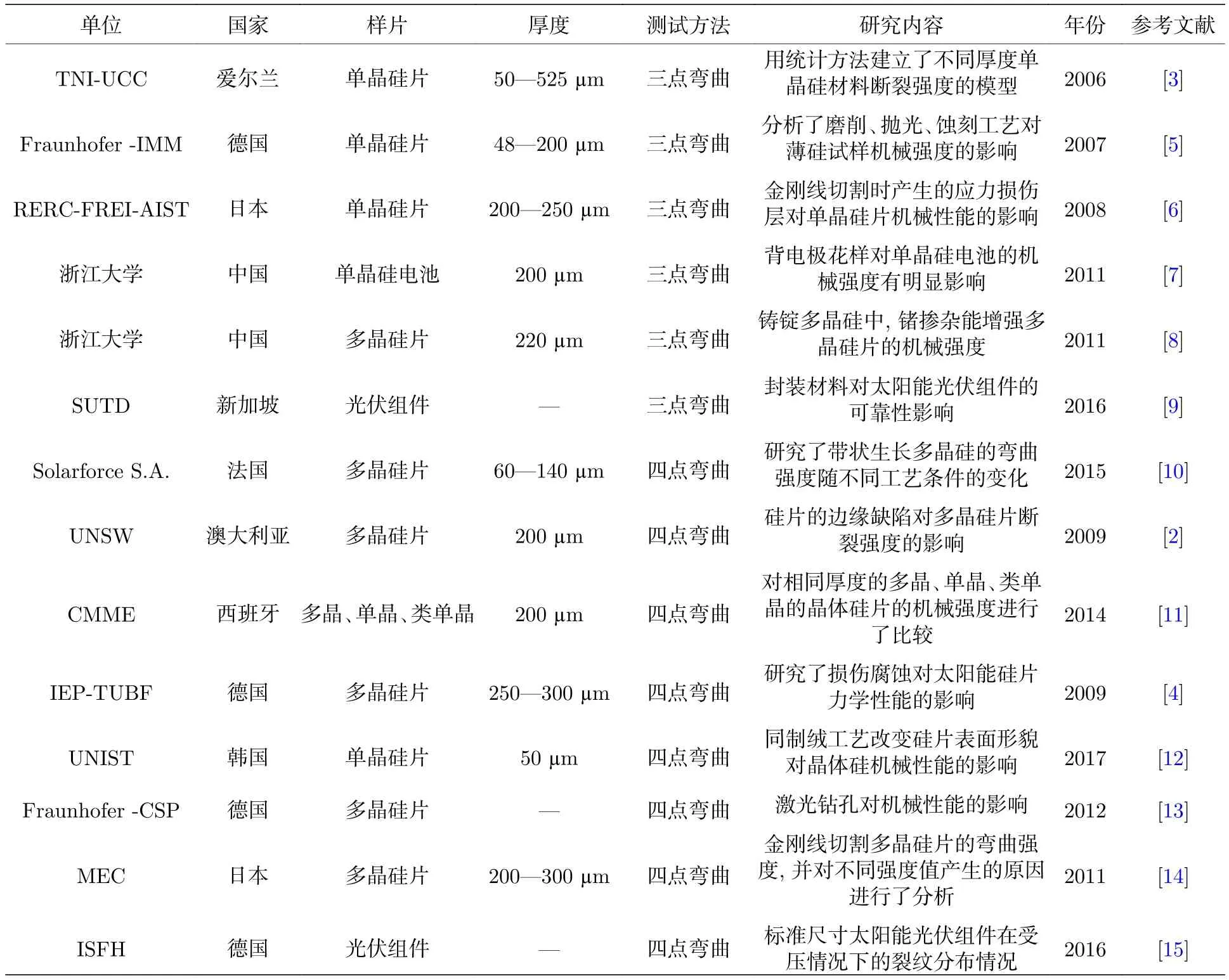

表1 三点弯曲和四点弯曲测试的比较Table 1.Comparison of three point bending and four point bending tests.

本文主要从实验出发,用三点弯曲和四点弯曲两种测试方法,测试了相同条件下n型单晶硅片和n型双面电池的机械性能,分别比较了弯曲位移、最大载荷和断裂强度的差异.然后从理论上追根溯源,通过建立梁的模型,分析了梁的不同承载能力对测试样片弯矩产生的变化及断裂强度的变化,解释了三点弯曲和四点弯曲测试方法测量结果存在差异的原因.

2 实 验

随机选取同一硅锭切割的n型单晶姊妹硅片作为实验样片,电阻率为0.8-5.0 Ω·cm,尺寸为156.25 mm×156.25 mm,厚度为200 µm,共计230片.抽取其中100片硅片,利用浓度为3%的氢氧化钾(KOH)溶液进行湿法刻蚀,去除硅片表面的金刚线损伤层,用于硅片的机械性能测试,剩余130片用于制备双面电池.双面电池的制备工艺如下:利用浓度为3%的KOH溶液进行双面制绒同时去除硅片表面的金刚线损伤层; 在硅片一面用三氯氧磷(POCl3)作为扩散源进行管式扩散,经RENA产线湿法刻蚀去除磷硅玻璃(PSG),然后在另一面采用三溴化硼(BBr3)作为扩散源进行管式扩散制备发射极; 经湿化学刻蚀去除硼硅玻璃(BSG); 利用等离子体增强化学气相沉积法(PECVD)在双面制备氮化硅(SiNx)钝化减反层;后经丝网印刷工艺制备双面电极,最后共烧结形成双面电池.双面电池的结构如图1所示.制备好的130片双面电池随机抽取100片,用于电池的机械性能测试.100片硅片编号为组1,依次进行交叉打乱,各取50片,分别进行三点弯曲和四点弯曲测试.同理,100片电池编号为组2,依次进行交叉打乱,各取50片,分别进行三点弯曲和四点弯曲测试.由于所有的硅片都取自同一个硅锭的姊妹片,可认为其物理性能基本一致,不影响后续的实验结果.弯曲测试所使用的仪器为深圳市瑞格尔仪器公司型号为RGM-3010的数字拉力机,测试的速度为100 mm/min.

图1 双面电池结构示意图Fig.1.The schematic diagram of the structure of bifacial solar cell.

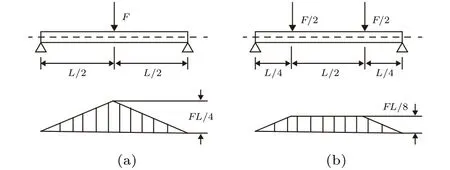

三点弯曲和四点弯曲测试样片受力情况及参数如图2所示.通过弯曲强度测试仪测得载荷与位移的关系曲线,计算得出样片的断裂强度,

式中,σ为断裂强度,单位为MPa; L为跨距,L=104 mm; F为样片断裂时的破碎载荷,单位为N;b为样片的宽度,b=156.25 mm; h为样片的厚度,单位为mm.(1)式对应三点弯曲测试法[3],(2)式对应四点弯曲测试法[16].

图2 测试参数示意图 (a) 三点弯曲; (b) 四点弯曲Fig.2.The schematic of test parameter:(a) Three point bengding; (b) four point bengding.

3 结果与讨论

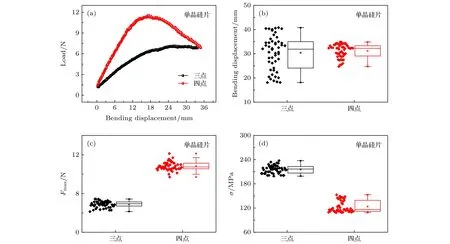

在相同测试条件下利用三点弯曲和四点弯曲测试法分别测试了组1两部分样片的机械性能,弯曲载荷与弯曲位移的变化曲线如图3(a)所示.从图3(a)中可以看出四点弯曲测试法所得弯曲载荷与弯曲位移的变化曲线的斜率和伸展幅度都高于三点弯曲测试法.虽然两种测试法所得的破碎载荷和最大弯曲位移相差不大,均在6.87 N和34.76 mm附近,但四点弯曲测试法所得的单晶硅片承受的最大载荷为11.55 N,高于三点弯曲测试的最大载荷6.87 N.为了减少单个样片测量结果具有的随机性,我们将样片数量扩展到50片.样片的最大弯曲位移及最大载荷统计如图3(b)和图3(c)所示,计算所得断裂强度如图3(d)所示.通过图3(b)可以看出,三点弯曲测试法测试样片的最大弯曲位移均值为30.28 mm,与四点弯曲测试法测得的最大弯曲位移均值30.95 mm相差不大.但三点弯曲测试法测得的结果分布区间为[18 mm,41 mm],表明其离散程度大; 四点弯曲测试法测得结果较为集中[24.7 mm,34.9 mm],表明其离散程度小.通过图3(c)可以看出,三点弯曲测试法测得的最大载荷均值为6.83 N,四点弯曲测试的最大载荷均值为10.80 N,后者是前者的1.58倍.通过计算所得的断裂强度如图3(d)所示,三点测试法断裂强度均值是215.28 MPa,四点弯曲测试法断裂强度均值是122.88 MPa,后者是前者的0.57倍.

图3 硅片三点和四点弯曲测试数据对比 (a) 载荷与位移的变化曲线; (b) 最大弯曲位移; (c) 最大载荷; (d) 断裂强度Fig.3.Parameter comparison of silicon wafer test of three point and four point bending test:(a) Force as function of the bending value; (b) maximum bending displacement; (c) maximum force; (d) fracture strength.

由于选取的是同一硅锭切割的硅片,并且在去除金刚线后做了依次交叉分组处理,因此可以忽略由于硅片本身晶界和杂质含量不同以及金刚线切割产生的硅片内部损伤层对机械性能的影响[17-20],只考虑由测试方法不同而产生的测量结果的差异.根据以上测试结果,我们可以得出结论:对于同种样片,三点弯曲和四点弯曲测试最大弯曲位移均值相差不大,但四点弯曲测试法测量的最大弯曲位移重复性好,误差小.四点弯曲测试所得最大载荷均值是三点弯曲测试的1.58倍,说明在四点弯曲测试条件下,硅片的相对承载能力得到大幅度提升.三点弯曲测试计算所得的断裂强度数值明显高于四点弯曲测试的计算结果.同种硅片的最大载荷和断裂强度相差较大的原因将在后面详细进行解释说明.

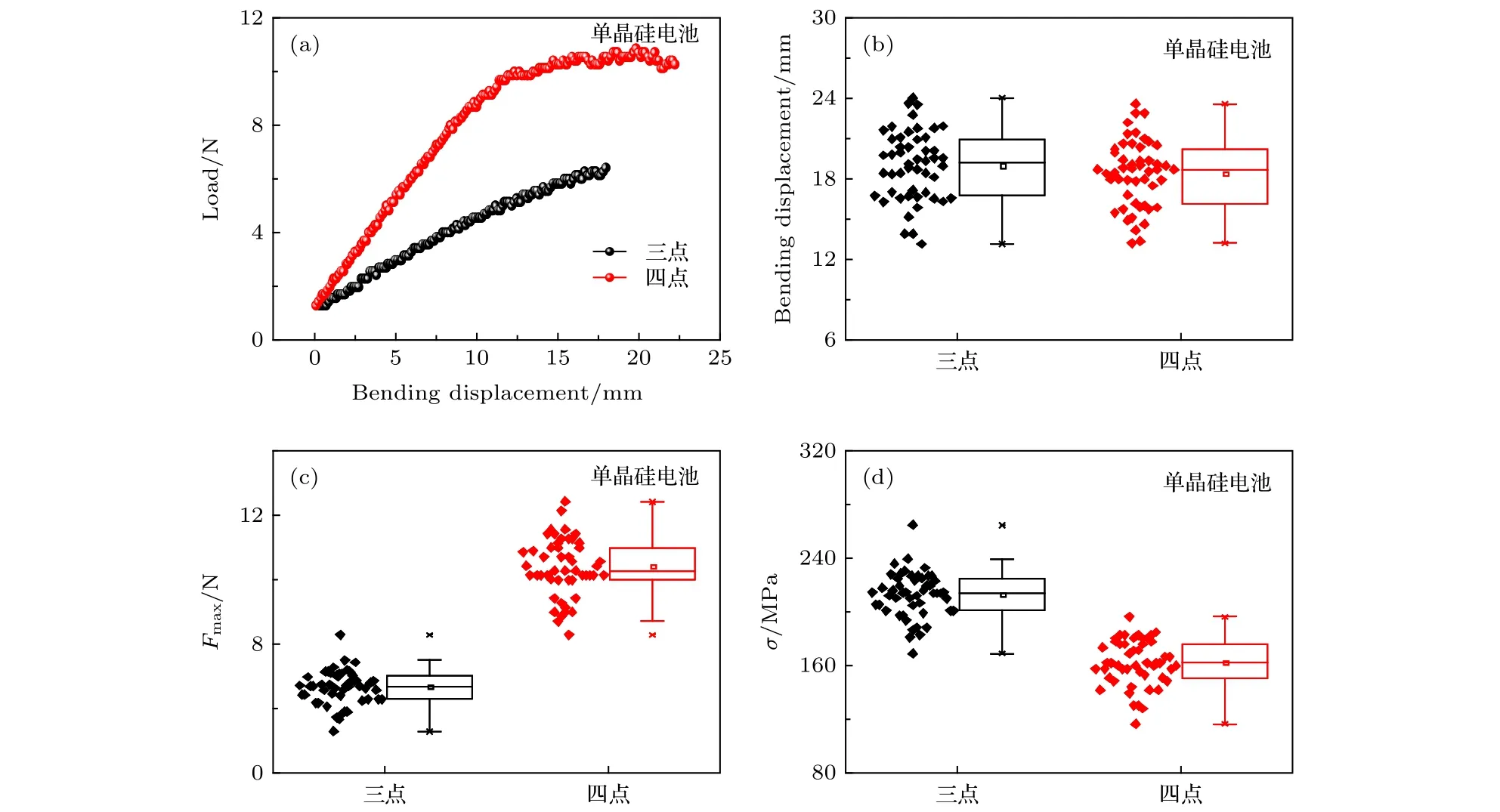

为了探究三点弯曲和四点弯曲测试方法对太阳电池测量结果产生差异的原因,我们在相同测试条件下继续测试了组2样片的机械性能.载荷与弯曲位移的变化曲线如图4(a)所示,组2样片的载荷与弯曲位移曲线和组1样品的曲线略有不同,这是由于组2样片在双面电池制备过程中存在高温烧结及丝网印刷前后电极等过程,这会相应地改变样片的机械性能.三点弯曲测试法测得的双面电池最大载荷和破碎载荷一致,均为6.46 N,最大弯曲位移为17.9 mm,而四点弯曲测试法测得的最大载荷为10.85 N,破碎载荷为10.24 N,最大弯曲位移是22.24 mm,两种测试方法测得的结果存在较大的差异.为了减少单个样片测量结果具有的随机性,我们将样片数量扩展到50片.样片的最大弯曲位移及最大载荷统计如图4(b)和图4(c)所示,计算所得断裂强度如图4(d)所示.从图4(b)可以看出三点弯曲测试的50个样片的最大弯曲位移均值为18.98 mm,四点弯曲测试的最大弯曲位移均值是18.40 mm,后者是前者的0.96倍,两种测试方法所得结果的离散度基本相同.所以对于电池片,三点弯曲测试和四点弯曲测试在最大弯曲位移方面具有相似的结果及均匀性.从图4(c)可以看出三点弯曲测试的50个样片的最大载荷均值为6.64 N,四点弯曲的最大载荷均值为10.34 N,后者是前者的1.56倍,说明在四点弯曲测试条件下,电池片承载载荷的能力更强,这与组1硅片的测试结果相一致.通过计算所得的断裂强度如图4(d)所示,三点测试法断裂强度均值是211.62 MPa,四点弯曲测试法断裂强度均值是160.80 MPa,后者是前者的0.76倍.断裂强度的差异与组1硅片的计算结果(0.57倍)相比较,差距有所减小.

图4 双面电池三点和四点弯曲测试数据对比 (a) 载荷与位移的变化曲线; (b) 最大弯曲位移; (c) 最大载荷; (d) 断裂强度Fig.4.Parameter comparison of bifacial solar cells test of three point and four point bending test:(a) Force as function of the bending value; (b) maximum bending displacement; (c) maximum force; (d) fracture strength.

为了探究三点弯曲和四点弯曲测试对样片测试结果存在差异的原因,我们从力学角度将其简化为梁的模型.假设梁是由无数层纵向硅原子层组成,当其受力弯曲变形后,靠近凹入的一侧受到压应力,纵向硅原子层缩短; 靠近凸出的一侧受到拉应力,纵向硅原子层伸长.由于变形的连续性,由凸入侧原子层的缩短连续改变为凸出侧原子层的伸长,中间必有一层硅原子层的长度不变,这一层称为中性层.中性层与横截面的交线称为该横截面的中性轴.梁弯曲时横截面绕中性轴转动.只要梁有一个纵向的对称面,且测试时载荷作用在纵向对称面内,即满足对称弯曲的条件.此时,横截面上断裂强度的表达式为[21]

其中M是载荷作用下的弯矩值,ymax为离中性轴最远点的坐标,Iz表示对中性轴的惯性矩,Wz=Iz/ymax为弯曲截面系数,它仅与截面的几何形状有关.

从断裂强度条件来看,提高梁的承载能力可以从两个方面加以考虑:一方面是采用合理的截面形状,提高弯曲截面系数; 另一方面是合理安排梁的受力情况,以降低最大的弯矩值.

三点弯曲和四点弯曲测试在测试同一类型的硅片或电池时,其截面都可简化为高为h,宽度为b的矩形截面,此时Wz为[21]

三点弯曲和四点弯曲测试硅片或电池时梁的支撑方式相同,样片尺寸也相同,唯一影响断裂强度的因素就是载荷的作用点数目和作用位置.为了进一步简化三点和四点弯曲测试模型,以跨距为L的梁来进行说明,三点和四点弯曲测试的作用力和弯矩分布如图5所示.

图5 作用力和弯矩图 (a) 三点弯曲; (b) 四点弯曲Fig.5.The model diagram of force and bending moment:(a) Three point bending test; (b) four point bending test.

从图5(a)中可以看出,三点弯曲测试时集中力F作用于梁中面时,最大的弯矩是FL/4.在四点弯曲测试的情况下,弯矩会发生变化,如图5(b)所示,两个分散集中力作用下,最大弯矩降低为FL/8,是三点弯曲测试最大弯矩的一半.如果按同样截面的梁来考虑,理论上相同样片的最大承受载荷在四点弯曲测试时会增加一倍,这与Schoenfelder等[5]报道的结果相近似.当四点弯曲测试和三点弯曲测试在同样大小作用力下,四点弯曲测试中两个作用力点很好地分配了载荷,降低了Mmax的值,从而降低了计算后的断裂强度值.同理,当测试时支座加入载荷的位置如图2(a)和图2(b)所示,四点弯曲测试由于在跨距内有两个作用力点,能很好地分散集中载荷,所以与三点弯曲测试比较,四点弯曲测试时的最大弯矩值较小,导致计算的断裂强度值较小.同样,对于同种材料而言,四点弯曲测试由于载荷作用点的分散,要达到相同的最大弯矩,必须施加更大的作用载荷,因此四点弯曲测试能相对增强材料的承载能力,这就解释了图3(c)和图4(c)中无论是裸硅片还是完成生产的电池片,四点弯曲测试的最大载荷数值均比三点弯曲测试数值大的原因.所以在结构允许的条件下应尽可能把集中力转变为分散的较小集中力,这样有利于提高测试样片的承载能力.

4 结 论

本文分别用三点弯曲和四点弯曲测试方法测量了单晶硅片和双面电池的机械性能.实验结果表明,对于单晶硅片,四点弯曲测试与三点测试相比,最大弯曲位移离散度较小,硅片所承受的最大载荷较大,相对增强了硅片的承载能力; 对于双面电池,由于存在金属电极栅线,两种测试方式下的最大弯曲位移测量结果离散程度相差不大,但四点弯曲测试方法同样增强了电池片的承载能力.因此,四点弯曲测试相对于三点弯曲测试方法来说,结果较为精确,重复性更高.