超长竖井压力钢管安装技术研究

2019-10-24赵根昌

赵根昌

(中国水利水电第七工程局有限公司机电安装分局,四川 眉山 620860)

1 工程概况

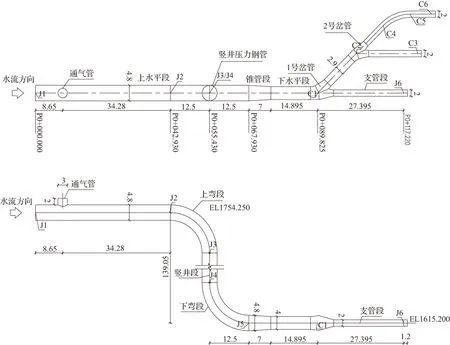

尼泊尔那苏瓦卡里水电站位于中国(西藏)和尼泊尔边界河流Kerungkhola和Lendekhola汇流处顺流而下约400m处,紧临西藏边境吉隆口岸,地处加德满都西北向146km的那苏瓦区,电站取水口海拔约1800m。电站设1条4.2km引水隧洞,之后从调压井至地下厂房设压力钢管,其中90°竖井高139m。下平段钢管经2个“卜”形岔管变径后供水给3台机组,主钢管内径4.8m ,3条压力支管内径2.0m,钢管轴线总长度312m,总重量900t,除两个岔管材质为07MnMoVR级高强钢外,其余钢管材质均为Q345R低合金钢。钢管平面视图和侧面视图见图1。

2 超长竖井压力钢管安装难点分析

a.传统满堂脚手架施工工艺受地域经济发展影响,采购、运输成本极大。由于尼泊尔市场资源极度匮乏,搭设脚手架所用架管不易采购。若从国内采购,进口关税高达28%~35%,施工成本投入大。

图1 压力钢管布置示意 (单位:m)

b.由于钢管竖井顶部不进行扩挖,桥机+载人系统配合的竖井段压力钢管安装工艺不能顺利实施。

3 拟采取的措施

a.用施工平台和载人吊笼组合应用替代传统满堂脚手架的施工方法,使用竖井顶部单吊点实现压力钢管和施工平台的分时吊运,达到节约工期和节省成本的目的。

b.载人吊笼以施工平台为依托,控制方式上采用遥控操作,解决了施工人员上下和超长竖井内起重吊装指挥信号误传、误报的难题。不需要专人操作卷扬机,节约了人力资源投入,同时降低了施工强度和安全作业风险。

c.运用上述多用途设备组合,形成多设备组合的压力钢管调整、焊接、NDT检测和防腐全局互相独立、连续安装的配套设备和工艺方法,并应用于实际工程,在不停止作业的情况下,实现连续安装,有效实现程式化的施工模式,提高生产效率。

4 竖井段压力钢管安装

4.1 竖井段施工平台+吊笼载人系统设备研制

研发了一种施工平台、载人吊笼系统组合设备,施工平台分为对装层、焊接层和探伤防腐层三层,每层使用3mm花纹钢板隔离,层间由爬梯相通,各工种工序互不干扰。平台中部设置载人吊笼通道和安全栏杆。吊笼依托施工平台顶部的天轮导向,在施工平台和下弯段钢管登陆平台之间运行,可在施工平台提升时将吊笼下放到登陆平台,与施工平台脱离,减轻施工平台提升重量。该组合结构见图2。

a.竖井内施工平台分为三层,分别为对装层、焊接层和探伤防腐层,将焊机、空压机布置在平台的第二层,并用型材焊框架固定牢固。在作业平台第二、第四层各安装4个导向橡胶滚轮,防止平台晃动,碰伤钢管内部涂层;在上层平台四角焊接4个吊耳,用4组吊具将施工平台悬挂于已安装钢管管口之上(管口处在钢管制作时已焊接4个吊耳)。上节钢管吊装并调整合格后,将施工平台提升到新的工作位置悬挂,并使用挂卡将平台挂在上节管口作为后备保护,进行下一步循环。为防止掉物,在施工平台各层骨架上铺花纹板封闭,层间设爬梯,每层爬梯顶部设安全舱盖。施工人员上下和小型材料传递由施工吊笼实现。施工吊笼采用遥控器操作,顶部设上限位开关、冲顶保护开关。吊笼顶部钢丝绳上设荷重保护装置,下弯段登陆平台位置设下限位开关作为松绳保护,吊笼罐帘门设置门开关互锁控制回路。

图2 施工平台+吊笼组合设备

b.施工电源布置:竖井段施工用电和照明取自供电接口,在主洞洞壁上布置一面配电柜,为卷扬机和通道照明提供电源。在施工平台上布置安全低压照明,同时在施工平台下层设置两盏射灯,照射方向向下,照明电源取自施工平台所设配电盘。另在上、下弯段位置各设置一盏射灯。

c.施工平台动力电源设置:主电源取自下平段供电接口,钢管安装施工平台中间层布置一面配电盘,由一根铜芯阻燃软电缆提供电源,平台上所有施工、照明用电均取自盘上电源。配电盘内所有回路均设漏电保护开关。

d.施工吊笼的防坠绳固定在下弯管的适当位置,由2台5t手拉葫芦张紧,吊笼的上下运行通过布置在下平段的3t卷扬机牵引实现。

e.下弯段左、右洞壁打5组插筋用于临时悬挂钢管。下弯段钢管自重9.79t,最上一节的悬挂角度最大,其下滑力为65.5kN,采用2根φ18.5的1770MPa级钢丝绳悬挂,其破断拉力为219kN,安全系数为2×219/65.5=6.7>6,满足要求。受力分析见图3。

f.由于施工平台各层相互隔离,可以实现连续吊装和避免施工干扰。每层周围设置高200mm的踢脚挡板。

g.钢管竖井内无渗水点,但需要在上弯段合适位置设置挡水坎,保证干地施工条件。

图3 钢管悬挂受力分析

4.2 起吊系统布置

a.在上平段P0+33.00附近位置顺水流右侧布置一台10t卷扬机用作压力钢管在竖井内吊装和提升施工平台,在钢管交通洞内布置一台5t卷扬机用于钢管卸车、翻身和牵引钢管运输台车,上平段铺设运输轨道,跨距5700mm和3100mm。

b.竖井顶部布置20t天锚1号,上平段交通洞与隧洞轴线交叉位置上方布置20t天锚2号;隧洞壁上合适位置打插筋作为导向;在竖井贯通后,正式吊运钢管之前,按照最重管节13.55t的1.5倍即20.3t做天锚负荷试验,合格后方能使用。

c.下平段钢管施工洞与钢管隧洞轴线交叉位置上方布置20t天锚用于钢管卸车;在压力钢管下平段施工洞布置一台5t卷扬机用于钢管卸车、翻身和台车牵引。在1号岔管上游下平段适当位置布置1台3t卷扬机,用于施工吊笼上下的牵引。

d.受隧洞断面尺寸限制,1号岔管采用洞内组装。在1号岔管上方布置1个20t天锚和2个10t天锚用于该岔管洞内组装,2号岔管上方布置1个20t天锚用于该岔管整体吊装。钢管起吊系统布置见图4。

图4 起吊系统布置示意

4.3 竖井段压力钢管运输

洞内运输由卷扬机、天锚、地锚、导向滑轮组、运输台车及运输轨道组成。上平段布置5t、10t卷扬机各一台,其中5t卷扬机用于钢管卸车、翻身和运输台车牵引,10t卷扬机主要用于竖井钢管的吊装和施工平台的提升。下平段布置一台5t卷扬机用于钢管卸车、翻身及运输台车牵引。运输轨道采用22kg级轻轨。下平段布置一台3t卷扬机用于吊笼载人系统升降。

4.3.1 竖井段压力钢管运输路线

竖井段压力钢管运输路线为:钢管制造厂→左岸国道→清关检查站→2号贝雷桥→右岸施工道路→3号施工道路→钢管交通洞→上平段→竖井运输。

4.3.2 钢管上平段运输轨道布置

上平段运输轨道两轨中心距分为3100mm和5700mm,采用φ16螺纹钢作插筋,深度大于300mm,间隔1000mm一组,用角钢作为轨道垫板,以水准仪测量调整后将角钢垫板焊在插筋上,再在垫板上安装轨道。

4.3.3 压力钢管运输

不同管径钢管在公路、桥梁和洞内运输根据以下原则:

a.公路运输时,钢管直径大于4m的钢管轴线垂直于地面立运,直径小于等于4m的平运。

b.钢管运输通过贝雷桥,桥面宽度4.4m,需要在过桥前将钢管用支墩垫高放置于平板拖车上,过桥后去掉支墩降低钢管重心运输。

c.立运的水平段钢管在地下隧洞内需要翻身,竖井段的钢管立运到位并卸车后可以直接运输、安装。

4.4 钢管安装

4.4.1 钢管安装工艺流程

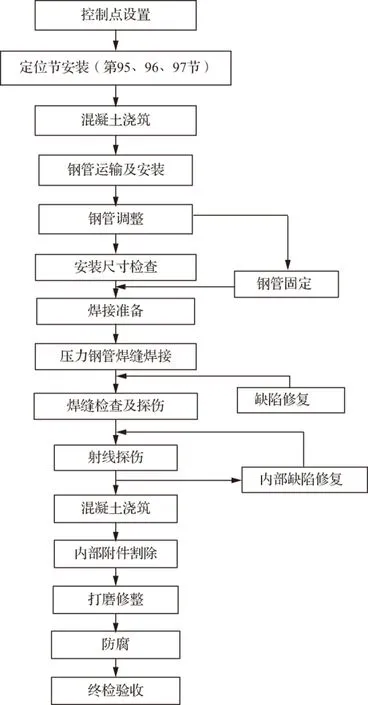

钢管安装工艺流程见图5。

图5 钢管安装工艺流程

4.4.2 竖井段钢管安装

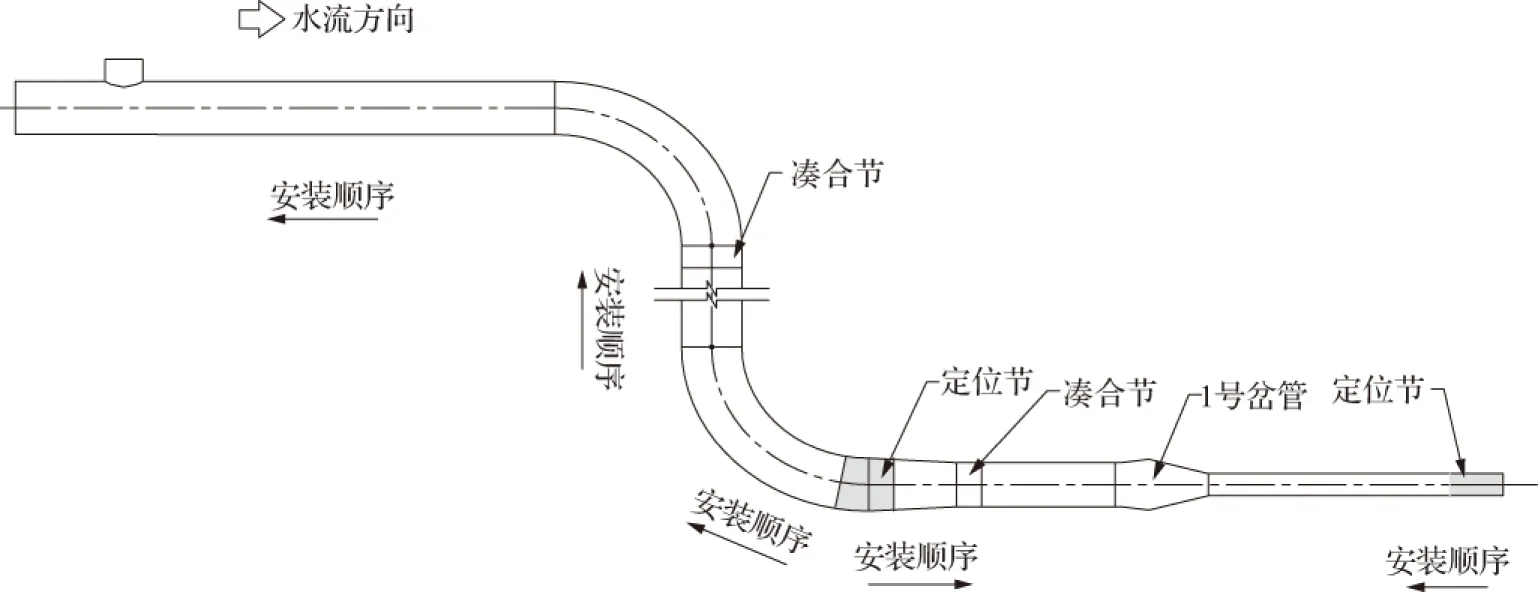

将下弯段压力钢管第95~97节作为定位节。定位节安装调整合格后,使用型钢加固,交面进行浇筑混凝土,并监控在浇筑过程中钢管位置变化,及时调整入仓强度。之后向上游进行顺序安装,安装顺序见图6。

图6 压力钢管安装顺序示意

4.4.3 竖井段压力钢管管节的对装及吊运

a.钢管吊放到位后,用手拉葫芦、压缝器、拉紧器等工具对钢管进行压缝对装、调整,直至合格,环缝采用厚18mm拉板固定。对装完成经自检合格后在钢管外壁用型材进行加固。如有需贴焊接背板的焊缝则将背板贴紧点焊到钢管外壁上,带焊接背板的坡口间隙应不低于图纸设计值,以便于焊条运条,保证坡口根部焊透。

b.本工程竖井段和一部分上弯段,采用施工平台进行钢管安装、焊接。为保证竖井段钢管安装的安全性,该段钢管在制作时,在内壁距上管口约150mm处装焊4个吊耳。施工平台在竖井顶部组装后吊放进入钢管,用4组吊具及卡扣挂在钢管上。为防止钢管焊接时平台接地,平台每次提升到安装工位固定后,首先应将电焊机的接地线与钢管可靠连接在一起。一节钢管施工完成后,用竖井顶部天锚将施工平台提升至下一工位,重复以上工作。为确保安全,需每天对施工平台的挂装系统及绝缘等进行检查,施工平台起吊前先松开吊笼的导向防坠绳,确保平台上所有与钢管的连接均已去除,如发现有不安全因素应立即整改。

c.为防止钢管在下放过程中钢管旋转,造成滑轮组连带钢丝绳缠绕,在钢管吊装平衡梁两端安装组合式轴承导向装置。导向钢丝绳穿过轴承内环作为导向,限制平衡梁只能沿钢丝绳做垂直运行,减少钢管旋转和碰壁引起石块坠落的打击风险。

5 结 语

通过对尼泊尔那苏瓦卡里水电站超长竖井压力钢管安装技术的研究,在竖井顶部不反向扩挖的情况下,研制了一种施工平台+载人吊笼的系统组合设备,并应用到该工程中,形成了一种超长距离竖井段压力钢管的连续安装方法,实现了竖井段压力钢管的机械运输、连续作业,规避了常规满堂脚手架搭设施工的安全风险,并降低了施工投入,可为同类型钢管安装提供经验。