船舶推进轴系方案设计的关键技术研究进展

2019-10-24赖国军刘金林雷俊松夏极周瑞平曾凡明

赖国军,刘金林*,雷俊松,夏极,周瑞平,曾凡明

1 海军工程大学动力工程学院,湖北武汉430033

2 武汉理工大学能源与动力工程学院,湖北武汉430063

3 海军装备部驻武汉地区第二军事代表室,湖北武汉430064

0 引 言

船舶推进轴系[1]作为主推力装置的重要组成部分,其主要作用是联接主机和推进器(例如,螺旋桨),将主机输出功率传递至推进器,并将推进器产生的推(拉)力以轴承力的方式传递至船体,从而推动船舶前进或后退。由于主机与推进器的跨度普遍较大,为了便于加工、运输和安装,通常分段制造轴系,然后通过联轴器连接各相邻轴段,最后通过轴承敷设于船舶壳体。因此,轴系组成部件众多且复杂,在运转过程中各部件易受力不平衡,其中推进器的悬臂梁作用将导致艉轴承载荷过大、轴承异常磨损、异常振动等问题。

鉴于船舶推进轴系的组成部件数量及工作环境,可知其设计是一个复杂的系统性问题,主要包括[2]:在完成主机、推进器和齿轮箱等选型工作之后,需根据船舶总体设计要求和船级社相关文件来制定设计指标,明确轴系的布置结构及各组成部件的尺寸和材料,并提供轴系布置简图和计算说明书等文件。

船舶推进轴系的设计质量是其安全、稳定运行的重要保证之一,故提高轴系设计质量对改善船舶的经济性、稳定性、安全性和舒适性而言,都具有十分重要的意义。在船舶发展历史上,曾多次出现因推进轴系设计质量不佳而导致的个别轴承异常磨损、轴系振动过大甚至轴段断裂等严重问题。

为提高轴系设计质量,国内外船舶领域的专家学者开展了大量的研究工作,相关设计单位和船级社也制定了一系列设计规范和流程[3-4],例如:轴系设计应考虑管理、维修、拆装的方便性;轴承应该布置于船体刚度较大处;轴系各部件应满足设计强度并具有一定的安全系数。

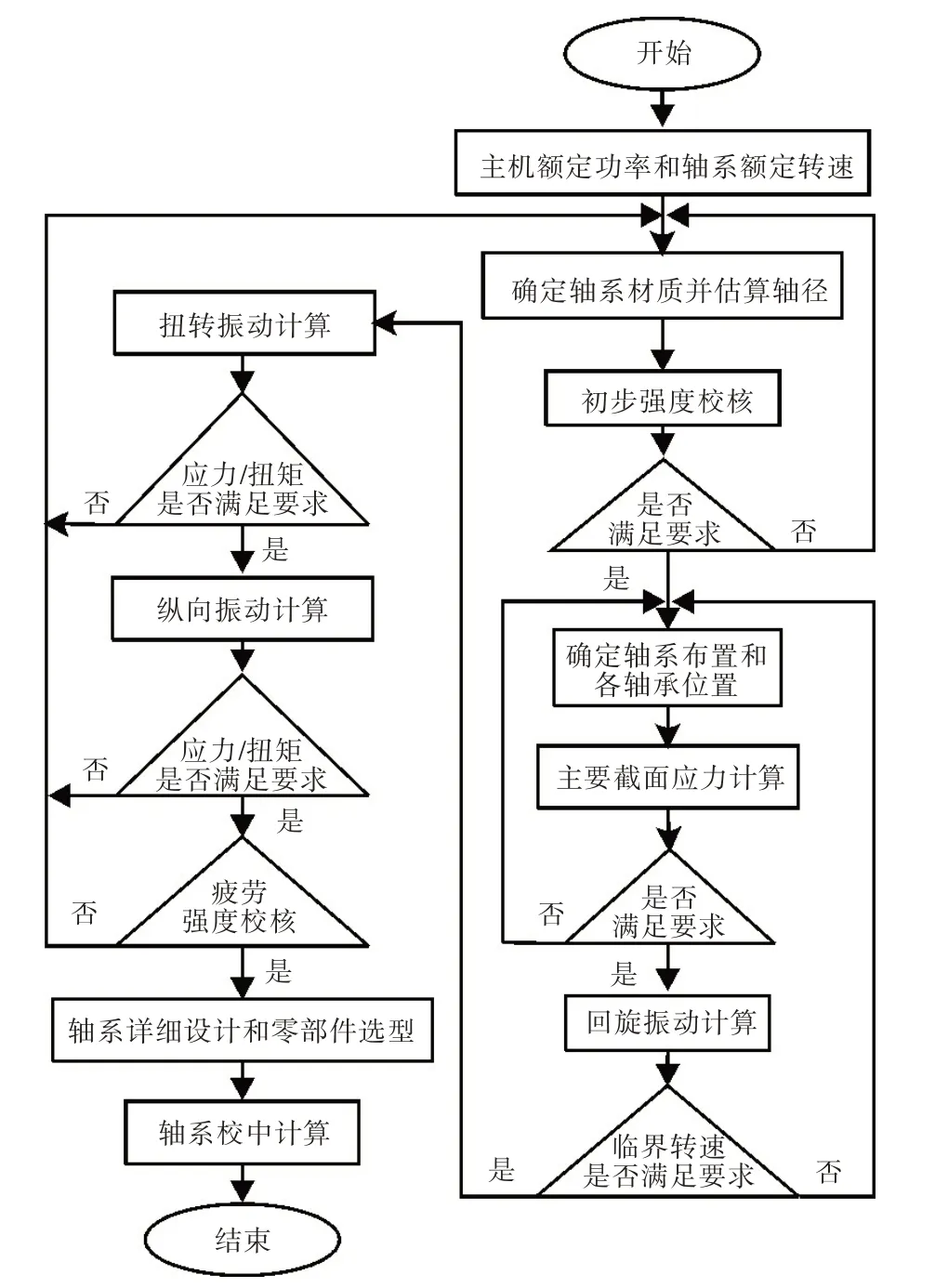

目前,常用的船舶推进轴系设计流程如图1所示。首先,根据船舶总体设计要求进行主机、齿轮箱和推进器选型,初步确定轴系材质及轴径,并开展应力校核计算;其次,根据船体结构和既定轴段尺寸选定各支撑轴承的位置,并基于转子动力学理论进行轴系振动校核计算;然后,确定轴系各具体部件的选型;最后,进行校中校核计算,完成轴系设计,提供轴系各部件的选型清单、详细布置图纸和校核计算说明书等文件。

由图1 可知,为了得到满足轴系设计要求的设计方案,需完成静力校核、振动计算和校中计算等步骤,并需采用串行、试凑等方法来调整轴系设计变量参数。其中,轴径尺寸作为船舶推进轴系设计的重要参数,文献[2]介绍了适用于不同船舶、主机类型和材料属性的轴径估算经验公式,在初步估算轴径之后,即可开展力学校核计算并最终明确具体数值,该方法是现阶段工程实践中较为成熟的常规操作。近年来,针对该设计参数对轴系设计中不同学科之间的耦合影响,鲜有学者深入开展了研究工作。其中,王瑞等[5-6]以轴系的轴径和孔径为研究对象,在满足总体设计要求的前提下,分析了孔径比取值范围的优化问题和船舶装载工况对不同孔径比下轴系振动的影响,为船舶推进轴系的优化设计提供了新的思路。

图1 船舶推进轴系设计流程Fig.1 Design process of ship propulsion shafting

本文拟基于现阶段船舶推进轴系的方案设计流程,针对船舶推进轴系的校中及优化、轴系振动及减振技术和轴系设计质量评价等内容,对船舶推进轴系方案设计的国内外研究成果进行综述,以梳理和总结相关研究动态,从而为船舶推进轴系的优化设计提供参考。

1 轴系校中

船舶推进轴系校中即根据轴系校中计算书的要求,将轴系敷设于船舶壳体,使其达到某种预定状态(例如,直线或曲线),且各轴段应力、轴承载荷等参数均应在允许范围之内。轴系校中理论主要经历了轴系直线校中、按轴承允许负荷校中、合理校中和动态校中等阶段,这些校中理论均从基于经典力学建立的轴系校中计算简化模型发展而来。为适应日益提高的轴系设计要求,轴系校中简化模型需考虑的影响因素和约束条件也随之增加,故计算模型也越来越复杂。

1.1 轴系校中理论

如果轴系校中不良,将可能导致轴承温度过高、轴承异常磨损、轴系振动过大甚至断轴。因此,船舶推进轴系校中已成为当前的热点问题。

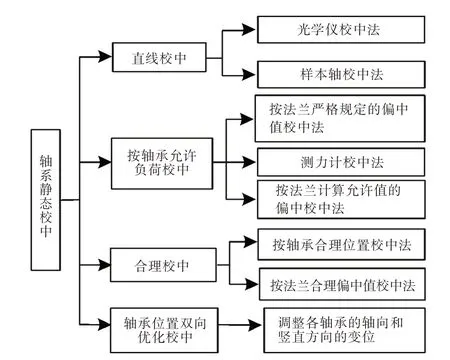

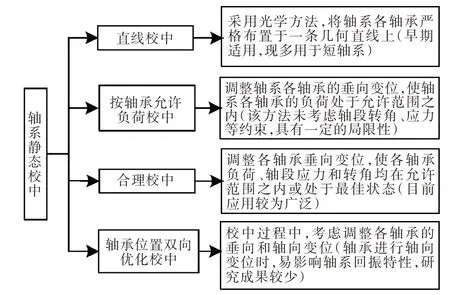

船舶推进轴系校中方法主要包括直线校中和曲线校中,其中曲线校中可分为按轴承允许负荷校中、合理校中、轴承位置双向优化校中和轴系动态校中等。同时,根据轴系校中时的状态,可将轴系校中方法分为静态校中(轴系不运转)和动态校中(轴系运转)。目前常用的4 种静态校中方法及实施原理如图2 所示,其区别和适用范围如图3所示。

图2 常用的轴系静态校中方法Fig.2 Common methods of shafting static alignment

图3 轴系静态校中方法对比Fig.3 Comparisons of several shafting static alignment methods

随着船舶行业的发展,轴系长度逐渐增加、其工作环境和受力情况日趋复杂,故对轴系校中也提出了更高的质量要求。作为早期普遍采用的轴系校中安装方式,直线校中已不能满足当前的轴系设计要求。上世纪60 年代初,Mann[7-8]发现采用直线校中方式安装的轴系,大多工作状态不佳,甚至可能会产生负面破坏。而后,逐渐衍生了按轴承允许负荷校中、合理校中、双向优化校中[9-11]和动态校中等轴系校中方法。其中,根据轮机工程系统国际合作组织于1975 年召开的船舶推进轴系会议论文可知[12-14],已有学者针对造船厂通用的轴系校中方法开展了研究,分析对象为轴系静态校中方法及轴系运行时的动态因素对轴系状态的影响。然而,当时并没有针对轴系动态校中提出合理通用的计算模型。

近年来,国内外已针对轴系动态校中问题开展了研究工作,但由于船舶运转过程所涉及的动态因素较多,故现有的轴系校中计算方法无法面面俱到,因此,目前的研究成果只能作为静态校中方法的补偿修正,而非严格意义上的轴系动态校中。例如,Shi 等[15]采用有限元法研究了船体变形对轴系校中特性的影响。高亚坤[16]、阮向奎[17]、周瑞平[18]、王小立[19]、连艳[20]等分析了船舶推进轴系动态校中理论,主要内容包括径向滑动轴承支撑油膜的压力分布计算方法、艉轴承多点支撑理论,以及船舶装载情况、波浪载荷变化和轴承运行温度变化对轴系校中状态的影响。挪威船级社以大型船舶为研究对象,分析了船体变形、轴承支座变形和螺旋桨水动力等对轴系校中计算的影响。Sverko[21]研究了船体变形对轴承力的影响。 Murawski[22]研究了船舶运行过程中主机与船体之间的温度传递相互作用,总结了主机温度与船体变形、轴系各轴承位置变化之间的内在规律。上述研究成果均考虑了船舶动态影响因素,可以进一步修正静态校中结果,所以在一定程度上提高了轴系校中的计算精度,并完善了轴系动态校中理论。

如果在轴系校中建模时将某些动态因素纳入考虑范围,则其数学模型与实际物理模型的匹配度将更好。虽然这样可以提高计算的精度与准确性,但同时也增加了数学建模的复杂度和求解难度。不过,随着计算机技术的发展,轴系动态校中的计算问题已逐渐被克服,故在轴系校中过程中考虑其动态运行因素是该理论未来发展的方向。

1.2 轴系校中计算方法

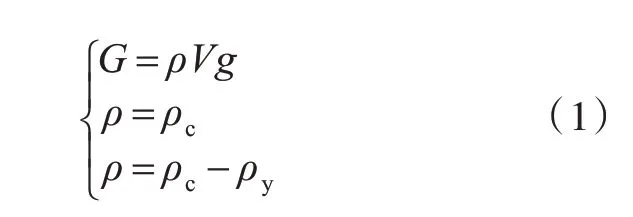

为校核计算船舶推进轴系的校中状态,一般基于牛顿经典力学将轴系简化为简支梁模型,而轴承支撑形式的简化则需根据计算精度选取点支撑或线支撑。根据式(1)及轴系部件尺寸、材料属性,即可计算螺旋桨、各轴段和联接装置等部件的自重。

式中:G为轴系整体的重力;ρ为轴段等效密度;V为各部件体积;g为重力加速度;ρc为材料密度;ρy为液体等效密度。当未浸入液体内时,轴段等效密度采用式(1)中第2 项,反之采用第3 项。

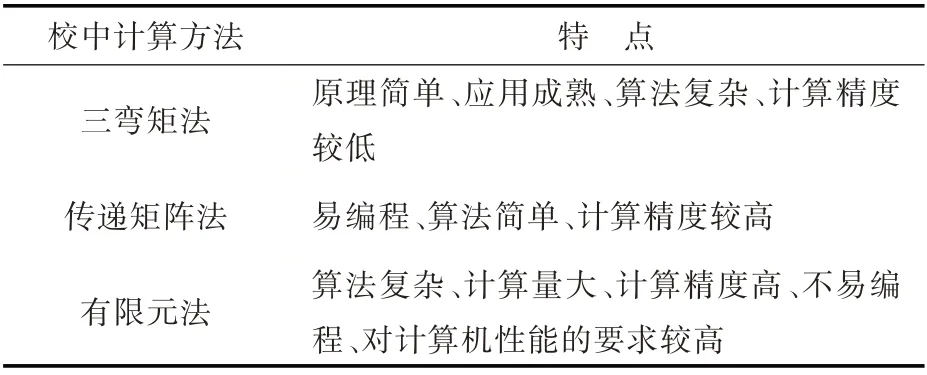

基于牛顿经典力学理论,一般采用三弯矩法、传递矩阵法、有限元法等方法进行轴系校中理论计算。上述3 种方法的理论研究均较为成熟,其数值计算结果和试验结果的吻合度也较高,所以在轴系静态校中计算领域的应用较为广泛。例如,杨勇等[23]、周瑞平等[24]和张昇平等[25]基于三弯矩法和传递矩阵法,在VB 语言环境下编写了轴系校中计算程序;杨勇[26]在深入研究轴系校中理论的基础上,详细对比了3 种轴系校中计算方法的优点和缺点,具体如表1 所示。

表1 3 种轴系校中计算方法的特点对比Table 1 Characteristics comparison of three calculation methods for shafting alignment

近年来,随着计算机技术的发展,有限元法逐渐得到了推广应用和认可。

1.3 轴系校中质量的影响因素分析

在船舶推进轴系的设计过程中,需考虑多个因素对轴系校中质量的影响,例如:轴系运行时的动态因素(船体变形、螺旋桨水动力激励、轴承油膜支撑特性等)、轴系加工误差、轴系校中工艺等。

目前,在船舶装载情况、船体变形、轴承温度、轴承油膜压力分布等因素对轴系校中状态的影响方面,国内外相关研究机构已取得了丰硕的成果,可为轴系校中理论的发展提供支撑。周继良等[27]发现了螺旋桨水动力激励和轴承油膜支承特性对轴承载荷的影响较大。崔志刚[28]结合校中计算结果和测试结果,分析了通过规范轴系安装工艺对提高轴系校中质量的可靠性和可行性。同时,国外相关学者开展了复合材料在推进轴系制造领域的应用研究。例如,Khoshravan 等[29]和Moorthy等[30]分析了复合材料推进轴系的设计方法,Nadeem 等[31]总结了现阶段复合材料在船舶推进轴系中的应用现状。

目前,鲜有轴系校中质量的影响因素与相关学科需求指标的耦合影响方面的研究成果,因此,考虑轴系设计领域多个学科(例如,螺旋桨水动力相关的流体动力学、轴系振动相关的转子动力学和轴系结构学优化等)之间的耦合影响和集成优化将是提高轴系设计质量的未来发展方向。同时,复合材料应用也是船舶推进轴系优化设计的重要方向。

2 轴系振动

机械设备振动是影响其使用寿命的重要因素之一,而船舶推进轴系的振动易通过轴承—基座传递至船体,从而引发船体的二次振动和水下声辐射,同时降低船舶的舒适性。严重的轴系振动将导致轴系异常磨损甚至断裂,对船舶的安全稳定运行造成威胁。因此,轴系振动特性是影响轴系设计质量的重要因素,应加以重视。

诱发轴系振动的主要原因是轴系受到了不平衡激励(例如,螺旋桨在不均匀水流中产生的脉动激振力)、轴系组成部件(中间轴、螺旋桨、联轴器等)加工不良、轴系校中质量不高等。目前,轴系减振的常用方法包括:减小激励能量并增加阻尼、改变轴系结构属性以调整其固有频率、划分转速禁区等。

2.1 轴系振动简介

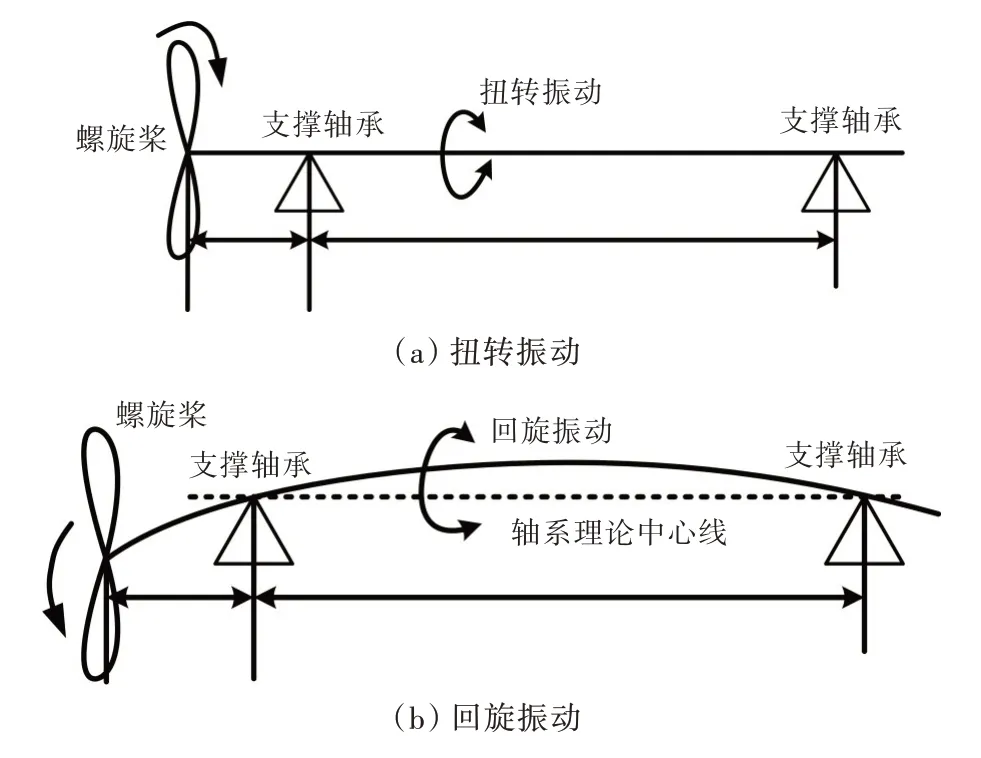

按照振动型式,轴系振动可分为扭转振动、回旋振动和纵向振动,如图4 所示,文献[32]详细介绍了这3 种振动型式的原理、计算方法及发展历程。扭转振动对轴系运行安全性和稳定性的威胁最大,故最早引起学者关注,其研究也最为深入;回旋振动次之;纵向振动的威胁较小,其研究起步也较晚。近年来,随着轴系设计要求的提高,轴系不同振动型式之间的耦合作用也引起了研究学者的重视。

图4 轴系振动型式的分类示意图Fig.4 Diagram of shafting vibration type classification

2.2 轴系振动及控制技术研究现状

为提高轴系设计质量,国内外学者针对轴系振动计算及振动控制问题开展了大量研究工作。例如,孔晓丽等[33-35]分析了不同推进工况下的轴系激励及力矩计算方法,并结合数值仿真与试验测试成果,研究了船舶在冰区载荷下航行的轴系振动特性。赵耀等[36-37]总结了国内外船舶推进轴系纵向振动及控制技术的研究进展,重点分析了轴系纵向振动的产生机理、轴系纵向减振技术及相关试验研究现状。Feng 等[38-40]采用功率流方法计算了艇体艉部激励对轴系纵向振动的影响,采用CFD 流体仿真技术分析了螺旋桨材料属性变化对轴系纵向激励的影响和螺旋桨激励力对桨—轴—艇体声振响应的影响,并通过某试验台架对仿真结果进行了验证。Huang 等[41-43]结合有限元数值仿真和试验,研究了轴系纵—扭耦合振动和横—扭耦合振动现象,并据此提出了一种合理的耦合刚度系数计算方法,可为轴系振动机理提供理论支持。赖国军等[44-47]基于雷诺方程计算了不同工况和校中状态下的轴系推力和轴承油膜压力分布情况,建立了某电力推进轴系的纵向振动计算模型,分析了推力轴承油膜纵向支撑特性对轴系纵向振动的影响和轴系纵向减振器参数的优化方法,研究结果表明:1)推力轴承油膜的纵向支撑刚度对轴系纵振的影响较大,且为非线性关系;2)在轴系中增设纵向减振器并合理调整其性能参数可以有效地控制轴系纵振;3)通过建立轴系校中质量与回旋振动综合优化模型,采用寻优算法即可得到某轴系综合较优的轴承变位值,其研究成果可进一步完善动态校中理论,并在一定程度上创新轴系设计理念,也为优化轴系设计质量提供了一种新思路。楼京俊等[48]根据某潜艇桨—轴—艇体物理模型建立了振动数学模型,揭示了桨—轴—艇体耦合振动和水下声辐射的机理,可为研究桨—轴—艇体综合减振设计提供理论依据。

综上所述,船舶推进轴系振动方面的研究经历了较长的发展历史。目前,3 种轴系振动型式已形成了较为成熟的计算理论和计算模型。近年来,为了提高轴系振动的计算精度、准确度和计算效率,已有学者针对轴系3 种振型的耦合振动特性开展了研究工作。为了减小轴系振动对轴系及船舶运行安全性和稳定性的影响,现有的轴系振动控制方法主要包括:1)减小不平衡激励源,例如,优化螺旋桨结构、改变桨叶数量、减小加工误差等;2)调整轴系的整体共振频率,以避免轴系常用转速接近轴系共振转速;3)安装减振器、隔振器、吸振器等振动控制设备。在上述几种方法的指导下,研究学者针对轴系振动控制问题开展了大量的理论分析、数值仿真和工程试验研究,完善了轴系振动求解理论。

马磊[49]、孟浩[50]、张赣波[51]基于船舶推进轴系的纵向振动特性,分析了动力吸振器对轴系振动的影响;基于声子晶体理论和主动控制理论,研究了船舶主推进轴系的纵振控制方法。张斌[52]和丁旭杰[53]分析了非线性隔振器和混合式隔振器的设计方法与应用现状,设计了相应的原理性隔振器件并进行了试验验证。李燎原等[54-57]针对桨—轴—艇体耦合振动引起的水下结构噪声问题,研究了螺旋桨激励对桨—轴—艇体耦合振动的影响、水下结构的辐射噪声特性以及横摇条件下的隔振和声辐射控制措施,可为轴系和舰艇总体设计提供理论参考。

以上这些研究成果对提高轴系设计质量有着积极的推进作用,是轴系多学科优化设计的雏形。为了适应轴系设计的未来发展需求,在考虑外界因素(例如,螺旋桨水动力、船体变形、桨—轴—艇体耦合作用等)对轴系设计质量(例如,轴系校中质量、轴系振动特性和轴系结构性能等)影响的基础上,有必要深入分析轴系设计多学科之间的耦合影响,从而建立综合优化设计模型。

3 试验研究

轴系校中与振动测试的试验研究对验证其理论计算结果的正确性而言,具有十分重要的意义,故国内外船舶领域的研究学者均对轴系试验平台和实船轴系测试给予了高度重视。

3.1 轴系试验平台

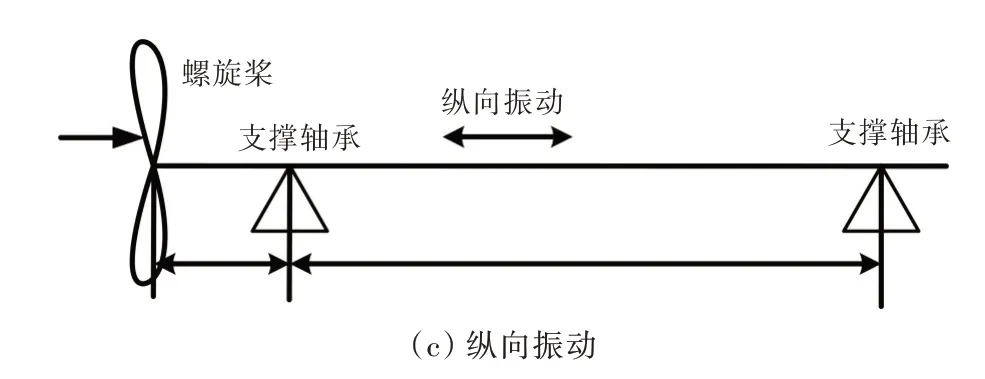

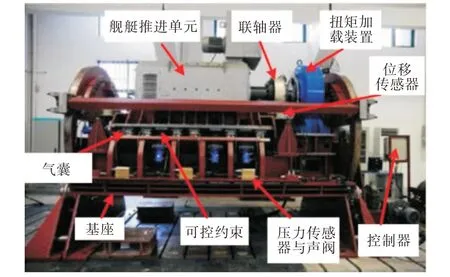

为满足试验验证要求,需搭建原理性轴系试验平台,图5 所示为武汉理工大学的某轴系试验平台[41-42]。

图5 某轴系试验平台的布置结构图Fig.5 The schematic and structural diagram of the shaft test platform

由图5 可知,该轴系试验平台通过5 个轴承固定于基座之上,主要组成部件包括:水润滑系统、1段艉轴、2 段中间轴、2 个联轴器、1 个艉轴承、3 个中间轴承和1个推力轴承等。该轴系试验平台的各轴承变位可调,可以测量轴系的各轴承负荷、轴段挠度、应力和不同型式轴系的振动特性,可用于验证轴系校中计算结果、轴系振动特性计算结果、不同型式轴系的振动耦合特性及耦合系数的计算结果。

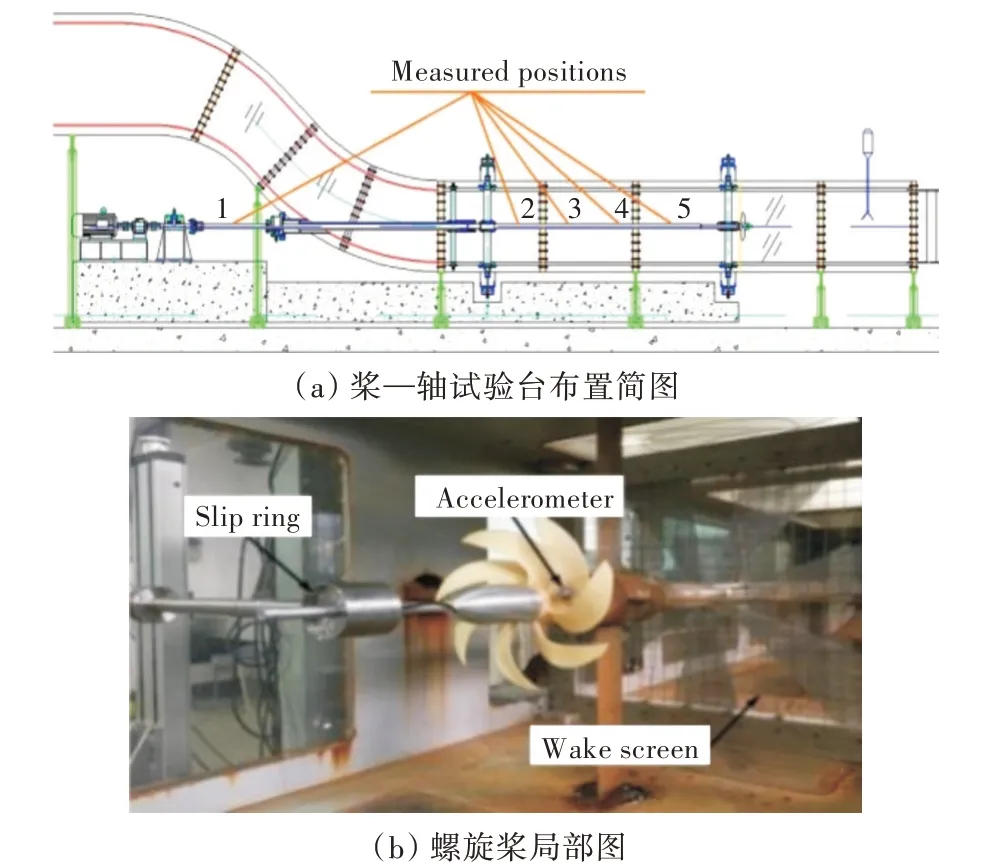

图6 所示为上海交通大学的某桨—轴原理试验平台[58-59],其主要功能包括:1)测量螺旋桨推力、轴系振动特性和轴系负荷等参数;2)分析螺旋桨激励力对轴系状态参数(轴系校中质量和轴系振动特性)的影响;3)螺旋桨可拆卸,可研究其材料、尺寸和几何结构等对其水动力特性及轴系振动性能的影响。

图6 某桨—轴原理性试验平台Fig.6 A principle test platform for propeller-shafting system

为了研究舰艇推进装置的振动特性及噪声控制方法,海军工程大学以某潜艇电力推进轴系为模型,搭建了舰艇推进装置(Marine Propulsion Unit,MPU)和气囊隔振系统(Air Spring Mounting System,ASMS)试验平台[60],如图7 所示。为了保证推进轴系的各轴承负荷在合理范围之内,可以通过控制程序自动调节轴承的补偿位移。试验结果表明,ASMS 可以有效衰减MPU 的声振特性,从而提高轴系运行的可靠性。

图7 舰艇推进装置和气囊隔振系统试验平台Fig.7 Marine propulsion unit and air spring mounting system test platform

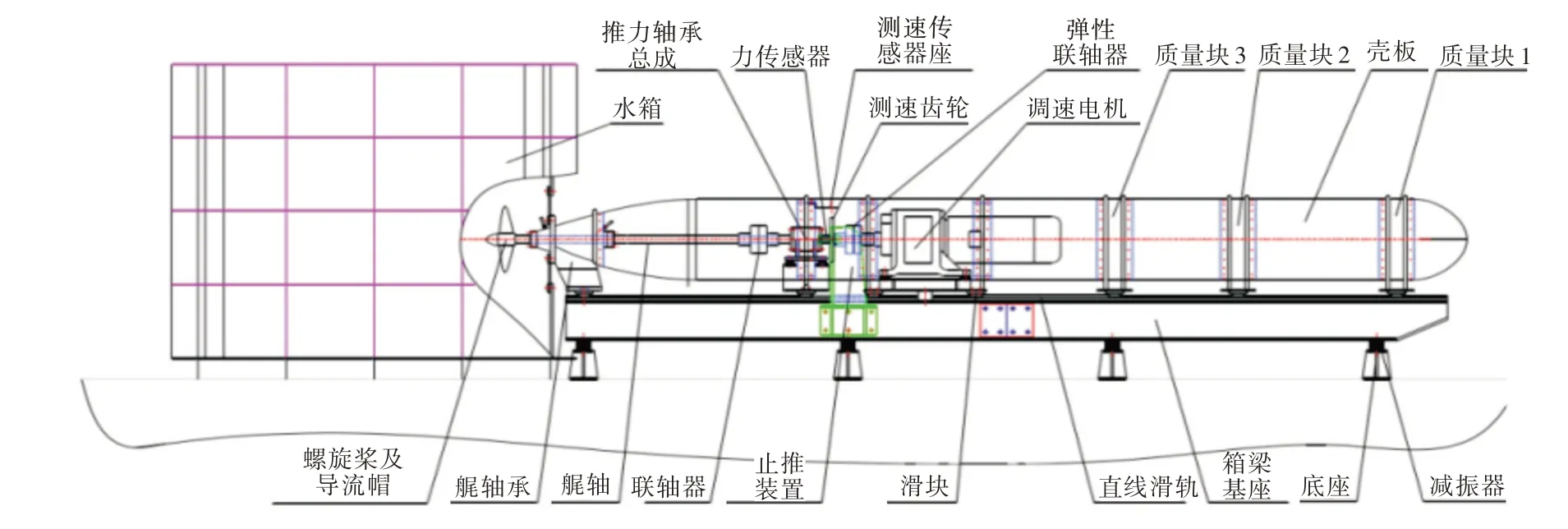

为深入研究螺旋桨激励力对潜艇推进轴系纵向振动和桨—轴—艇体耦合振动的影响,国防科技大学搭建了轴系模拟试验平台[61-63],其主要部件包括:推进电机、弹性联轴器、轴承(推力轴承、艉轴承)、轴段、螺旋桨和水箱(用于近似模拟螺旋桨旋转海域)等,如图8 所示。该轴系试验平台可通过电机驱动轴系,从而带动螺旋桨在水箱中旋转以产生推力。

通过搭建轴系模拟试验平台,可以较好地验证轴承变位、减振器和船体变形等因素对轴系运行性能的影响,并为改善轴系设计质量提供数据支撑。然而,目前鲜有关于变轴段材料和变轴段轴径(内径、外径)对轴系运行性能影响方面的试验研究成果。

3.2 实船轴系测试

为保证轴系运行的可靠性,在完成船舶推进轴系的设计方案之后,还需进行实船试验验证。例如,在系泊试验、航行试验和服役期间测试轴系的性能参数,主要包括:轴承支撑性能、轴系校中质量、轴系振动特性和船—机—桨匹配性能等。

樊荣[64]和汪骥等[65]通过实船测试,分析了船舶推进轴系的动态负荷测试技术,可为开展轴系动态校中研究提供试验数据支撑。陈德娟等[66]以某气垫船推进轴系为研究对象,基于Matlab 软件平台,采用Holzer 法编写了纵向振动计算程序,求解了纵振自由模态在螺旋桨激励下的谐次响应及应力特性,并开展了轴系纵振试验,得到了与计算结果吻合度较高的实船测试结果。王梦琪[67]以某实船推进轴系为研究对象,建立了轴系扭转振动计算模型,优化设计了轴系扭振特性,并通过试验验证了数值算法的可信度和优化方案的可行性。

图8 某潜艇桨—轴—艇体模拟试验平台布置图Fig.8 Layout of a submarine propeller-shafting-hull's simulation test platform

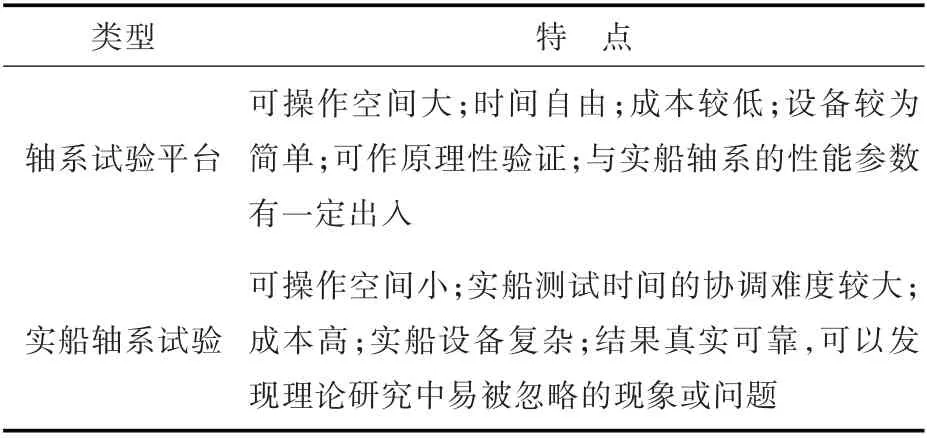

由此可知,为了重点监测船舶运行过程中的轴系动态性能,例如,校中状态参数和振动参数,实船推进轴系测试是一种行之有效的方法,与轴系试验平台相比,实船轴系试验的特点如表2所示。

表2 轴系试验平台与实船轴系试验的特点对比Table 2 Characteristics comparison of shaft test platform and real ship shaft test

4 轴系设计质量评价

由于轴系设计涵盖了多个学科的知识内容,故在轴系设计过程中,若改变某一设计变量以优化某项性能,则可能导致其他若干项性能恶化。如果采用传统的设计流程,可能得到仅若干项指标符合要求的轴系设计方案,因此,为了确保所设计的轴系指标能满足所有要求或达到最优,有必要制定合理的轴系设计质量评价体系。

目前,该领域的研究工作主要针对改善产品性能及提升设计质量等方面而展开,但鲜有关于轴系设计质量评价方法的理论研究成果。例如,闻邦椿等[68-69]开展了一系列有关产品结构性能及动态性能优化设计的理论研究,分析了产品质量与性能参数之间的关系、产品质量可信性和产品功能优化等问题,可为产品动态性能优化提供理论支撑。在轴系设计过程中也可以借鉴该思路,研究轴系性能参数与设计质量之间的耦合关系。Bidoki 等[70]采用了多学科设计优化(Multidisciplinary Design Optimization,MDO)策略指导自主式潜航器(AUV)设计,分析了该AUV 各学科设计目标之间的内在联系,建立了多学科优化设计模型,最后采用寻优算法求解了各设计变量的最优参数值。由此可见,MDO 理论适用于复杂系统(例如,船舶推进轴系)内部各目标参数之间的关系梳理,有利于实现轴系设计方案的综合优化。

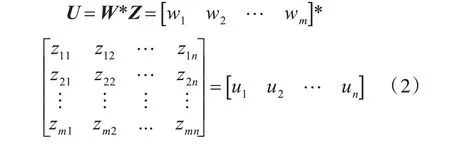

目前,轴系设计方案选型即设计师在众多可行的方案之中进行取舍,这在一定程度上依赖于设计师的经验和个人偏好,故存在一定的主观性。为解决这一问题,韩桂国等[71]基于模糊数学和多目标决策理论,针对决定轴系设计质量的某些主要性能参数,采用加权系数多方案决策模型对轴系设计方案进行了评估优选,其评估模型为

式中:行向量U=[u1u2…un] ,为轴系设计方案的综合评估得分,评分越高,即方案越优;行向量W=[w1w2…wm]为权重向量,表示决策属性对轴系性能的重要程度;Z为决策矩阵,其行向量Zi=[zi1zi2…zin] ,表示决策者对1~n 个设计方案中轴系第i个性能参数的满意程度,其中i=1,2,…,m。

此外,吴杰长等[72]基于模糊层次法(Analytic Hierarchy Process,AHP),将轴系综合性能评估划分为若干个层次,并采用最小平方法确定其权重系数,可用于评估轴系设计方案的优劣。该方法基于轴系设计总体要求和专家经验,通过构建轴系设计需求指标评价层级方法,可在一定程度上减小设计师主观性的影响。刘金林等[73-75]研究了质 量 功 能 展 开(Quality Function Development,QFD)理论在轴系设计中的应用现状,基于轴系设计过程的自身特点属性,采用美国供应商协会(American Supplier Insitute,ASI)四阶段模式QFD模型建立了轴系方案设计质量屋模型和工艺控制质量屋模型,分别用于分析轴系设计需求指标与技术指标之间的关系、技术指标与施工工艺之间的关系,可为轴系设计质量保障提供一定的理论支持。

综上所述,研究轴系设计质量评价体系时,面对众多可行的备选方案,应尽量克服设计师的主观性,以遴选尽可能最优的设计方案。因此,需进一步扩展轴系设计思路,在设计初期应分析各需求指标与设计参数之间的耦合关系,明确各设计需求权重与设计变量之间的数学关系,并据此构建轴系综合优化模型,以实现轴系各设计需求的并行优化设计,从根源上克服轴系传统设计方法的缺点。笔者认为,未来,MDO 理论将是船舶推进轴系优化设计的研究热点之一。

5 结 语

随着世界船舶行业的发展,推进轴系的设计概念也在推陈出新。由船舶推进轴系设计的发展历程及研究现状可知,轴系设计是一个涉及多个学科领域的复杂系统性工程。现阶段常用的轴系设计方法即根据其涉及的不同学科进行人为分割,并在不同学科领域分别独立设计及优化。虽然该串行式设计方法可以提供可行的轴系设计方案,但由于未能在轴系方案设计初期进行统筹考虑,故其效率低、过程繁杂、易造成重复性筛选及计算校核,且最终方案在一定程度上取决于决策者的经验。

目前,国内外许多研究机构开展了轴系校中优化、轴系振动控制和轴系选材优化等工作,所取得的研究成果对提高轴系设计质量而言,具有十分积极的意义。为了克服传统设计方法的固有局限性,对于后续研究工作,建议如下:

1)在理论层面分析轴系设计各需求指标之间的耦合关系,例如,某轴承变位对轴系校中质量和轴系振动特性的影响。

2)根据轴系设计要求,建立多学科综合优化模型,优化轴系设计理念。

3)结合轴系综合优化模型,在确定设计变量的前提下,研究设计变量与各学科仿真计算之间的接口和寻优算法,以提高轴系设计效率和设计质量。

4)为了使轴系设计方案更接近实船需求,在构建轴系设计质量评价体系时,应建立桨—轴—船体模型,采用CFD 流体仿真精确计算螺旋桨在水流中旋转产生的不稳定激励力,采用流固耦合方法将水流激励施加于螺旋桨桨叶并计算船体的变形情况,将其作为外加激励,进而研究船体外部水流对轴系设计目标状态变量(强度、校中质量和振动特性等)的影响。

总而言之,在满足既定船舶正常运行要求的前提下,如何令轴系设计方案实现性能最优、流程最简是该理论未来发展的重点方向。