汽车前门窗框热流道浇口位置变更设计研究

2019-10-23翟豪瑞孙从贵郑竹安

翟豪瑞,王 磊,孟 辉,熊 新,孙从贵,郑竹安

(1.盐城工学院汽车工程学院,江苏盐城224051;2. 江苏雨燕模具模业科技股份有限公司,江苏盐城 224045 )

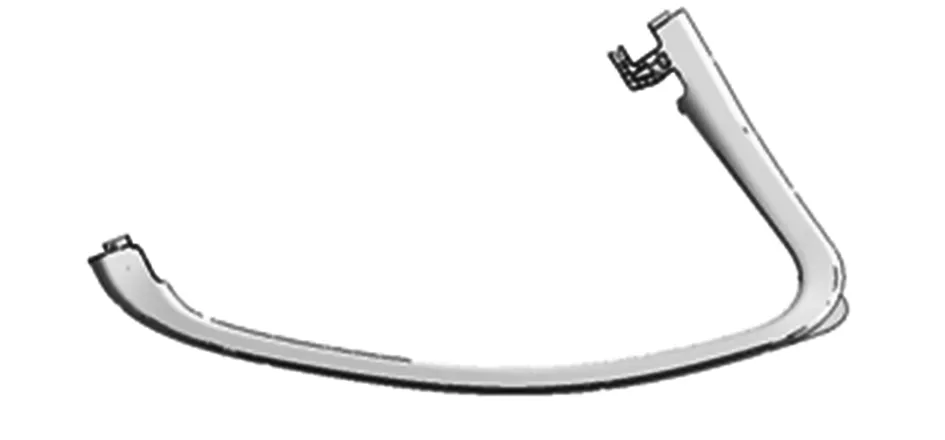

汽车前门窗框是安装在汽车前门窗户上的一种窗框,是一种拥有美观性与实用性的外饰件。汽车前门窗框除了可以美观汽车外,还同时具备良好的减震和消噪的能力[1]。本文实例产品为江苏雨燕公司为豪华车打造的一款汽车前门窗框的注塑件,如图1所示,其形状为“U”字型,材料为PA6+GF15,是一种聚酰胺加15%玻纤的产品。采用一模两穴的方式进行生产,其单一模穴体积为302 cm3,产品的肉厚分布均匀,平均肉厚1.5 mm。

图1 产品模型Fig 1 Product model

注塑模具的浇口是分流道和模腔之间的狭窄部分,它将分流道输送过来的塑胶进行加速运动,使塑胶更快更好地进入模腔内。浇口的位置和尺寸对于塑件的质量有着很大的影响,浇口位置不当会导致充填过程中流动不平衡,容易造成翘曲位移量大[2];另外,浇口的位置在开模之后很难改变,而浇口的尺寸可以根据开模以后的要素而变化,所以开模前应对浇口位置做好分析。

基于有限元模流分析技术,可以在产品出现问题之前进行预判。台湾科盛公司开发的Moldex3D模流分析软件是一款非常好用的分析工具,其开发的BLM实体网格、热流道模块等为模流分析的准确性提供了可靠保证,模拟结果适用于典型注塑成型的4个阶段:填充、保压、冷却和翘曲[3-4]。本文以Moldex3D模流分析软件为工具,对汽车前门窗框翘曲位移大的问题进行详细分析,并根据分析结果进行优化。

1 原始方案设计分析

1.1 原始浇口位置设计

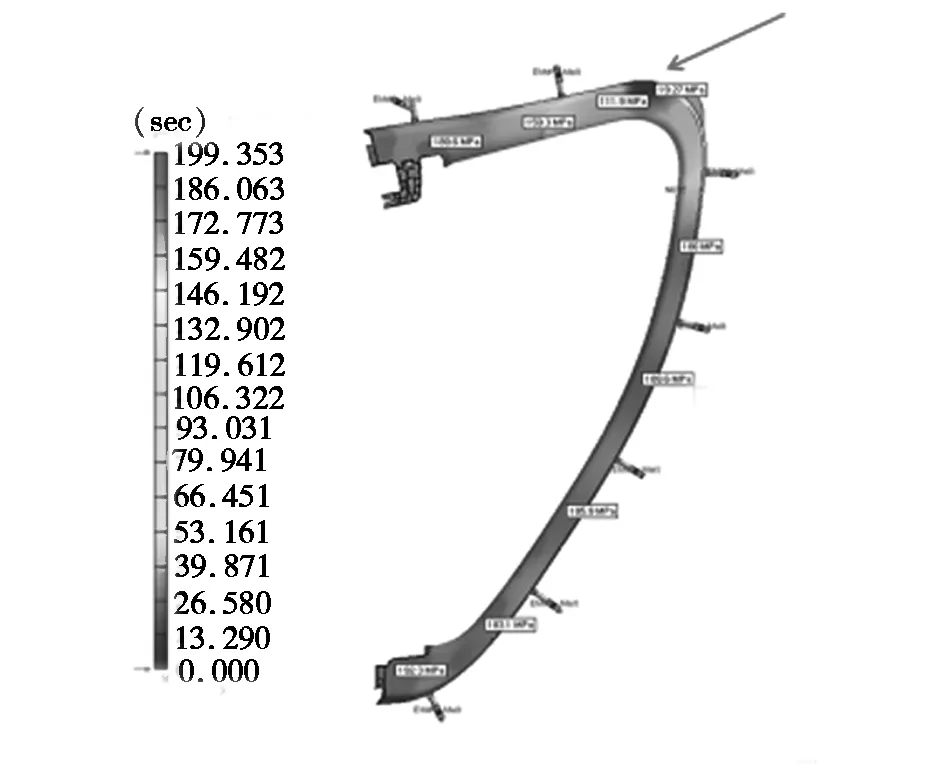

本注塑件采用一模两穴的方案设计,其网格数量过大,分析时间较长,因两穴为对称模穴,为了节省分析时间首先对单一模穴进行分析。该产品外观要求严格,其棱线要求清晰,且不可有浇口痕迹;翘曲位移不能过大,成型周期控制在20 s以内,故采用热流道技术,在浇口位置采用如图2所示的方式进胶。

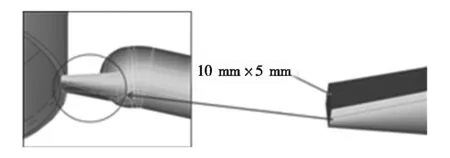

图2a采用“热流道+冷流道”的方式进胶。图2a中箭头代表的是热流道,在热流道与塑件之间采用的是冷流道,这样的设计避免了单一使用热流道进胶导致塑件上有虎皮纹,冷流道进胶导致产品周期过长等问题[5]。图2b采用侧进胶的方式,浇口尺寸大小为10 mm×5 mm。

a 流道

b 浇口图2 进胶方式Fig 2 Glue feeding mode

本次工艺参数设定如表1所示,其中充填阶段的充填时间为4 s,压力上限为200 MPa;保压阶段的保压时间为6 s,分为3段,分别是4 s/124 MPa,1 s/93 MPa,1 s/46 MPa;冷却阶段的冷却时间为10 s;温度设定中的喷嘴温度为265 ℃,冷却水路温度为75 ℃。参数设定后用Moldex3D进行模拟[6],得结果如图3。

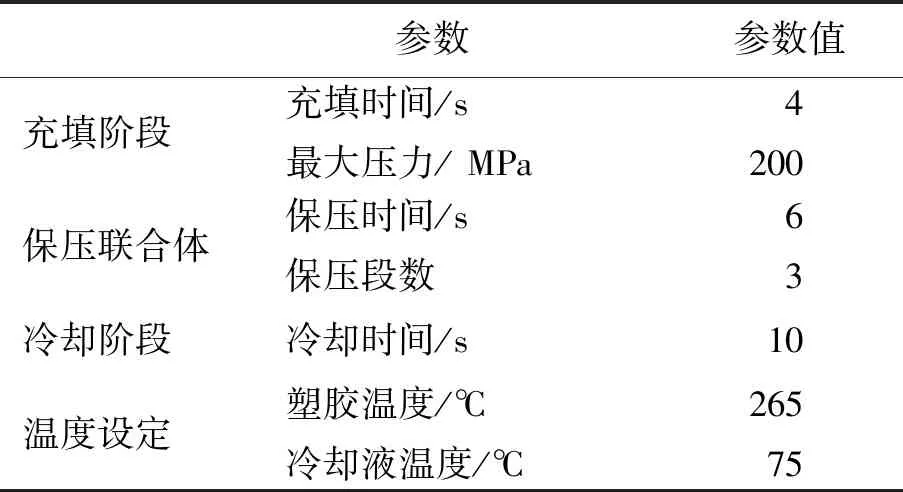

表1参数设置

Table1Parameter settings

参数 参数值充填阶段充填时间/s最大压力/MPa4 200 保压联合体保压时间/s保压段数6 3 冷却阶段冷却时间/s10 温度设定塑胶温度/℃冷却液温度/℃265 75

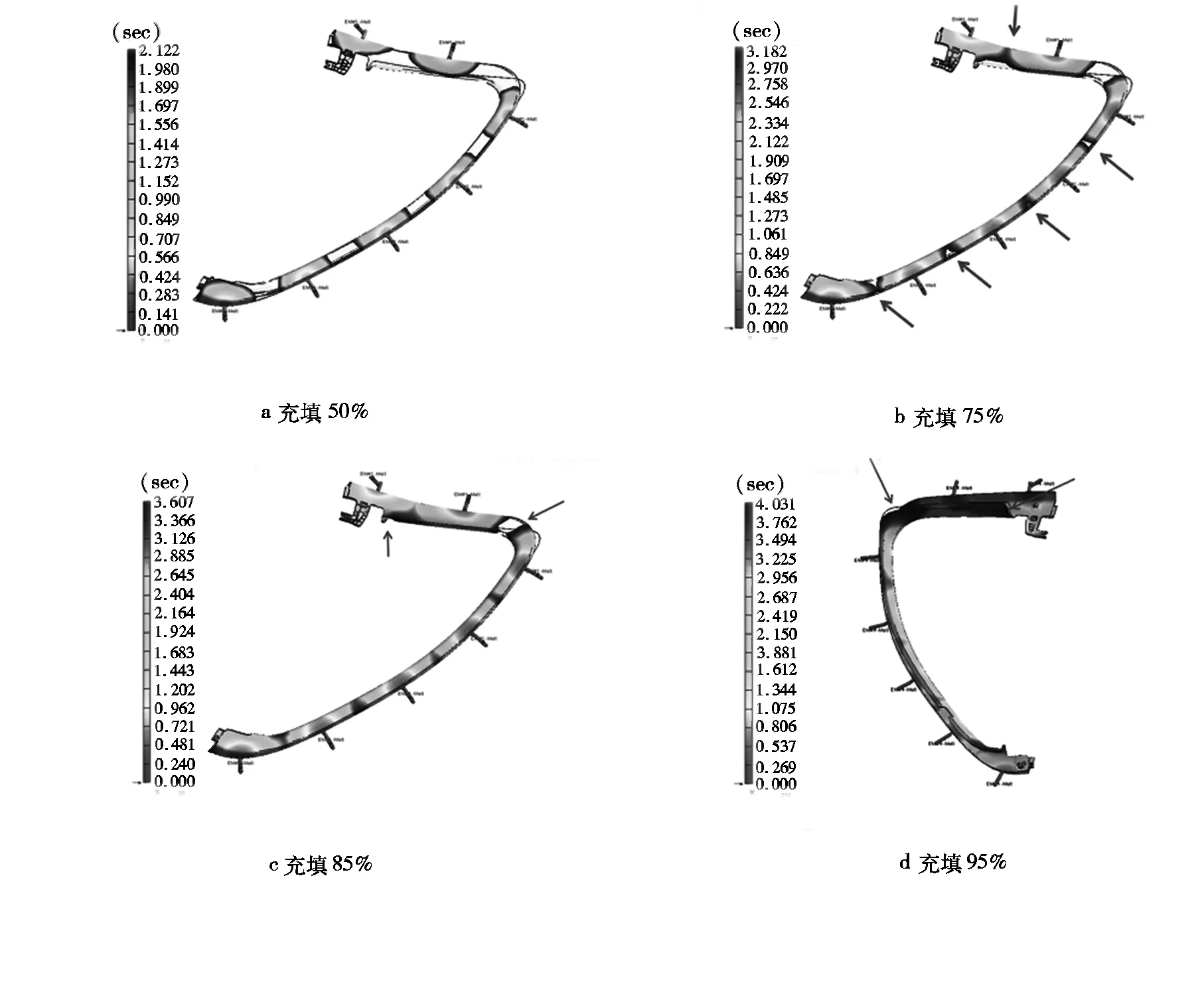

图3 充填结果Fig 3 Filling Results

由图3充填结果可知:(1)充填2.12 s,填充了50%的时候没有异样(图3a);(2)充填3.18 s,填充至75%的时候,通过不同浇口进入模腔中的塑胶达到流动末端位置(图3b中箭头所指位置);(3)充填3.61 s,填充至85%的时候,右上角流动末端未填充的地方较其他流动末端处大(图3c),说明塑件右上方流动末端填充的时间较其他处晚;(4)充填4.03 s,充填95%的时候,整个塑件的充填末端(图3d中箭头所指的位置)明显较其他位置充填时间长,也就是说该位置是最晚充填完毕的,也是最晚进入保压阶段的。

图4为塑件充填结束时的压力分布。由图4的色杆可以看出:较早充填完成的区域压力上升较快;充填完毕时,整体压力分布不均匀,其中充填末端(箭头处)的压力最小。

图4 充填结束时压力分布 Fig 4 Pressure distribution at the end of filling

由上可知,塑胶较早充填完成的区域压力上升较快,充填末端填充的时间较晚,压力最小,从而形成整体压力的不均匀分布,导致翘曲位移的产生。

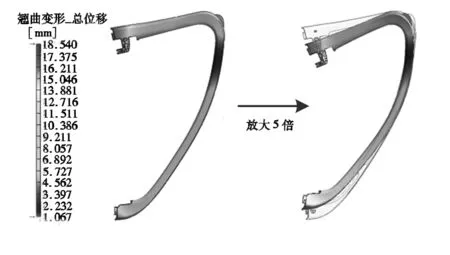

图5为塑件总翘曲位移量图,图6为各因素翘曲量图。由图5可以看出:(1)脱模产品最大的翘曲位移量高达18.54 mm;(2)塑件向着箭头所指方向进行翘曲变形,位移量大(右侧为放大5倍之后的效果图)。由图6可以看出:(1)总翘曲位移量为18.54 mm(图6a);(2)总区域收缩效应造成的位移量为14.14 mm(图6b);(3)纤维配向效应造成的位移量为9.39 mm(图6c);(4)温度差异效应造成的位移量为0.31 mm(图6d)。由各因素翘曲量可知,塑件翘曲主要来自充填过程中流动不平衡造成的不均匀收缩和材料中包含15%玻纤引起的纤维配向效应,而温度差异带来的翘曲量可忽略不计。

图5 总翘曲位移Fig 5 Total warping displacement

2 优化方案设计分析

2.1 浇口位置变更设计

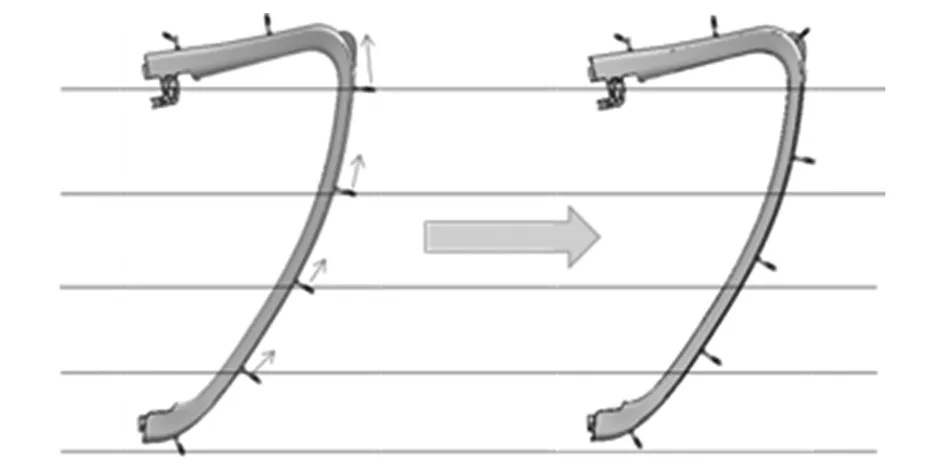

由图6可知,塑件翘曲主要来自充填过程中流动不平衡造成的不均匀收缩和材料中包含15%玻纤引起的纤维配向效应,因此,改善流动平衡,可减少塑件的压力不平衡,有效减少区域收缩带来的变形;而纤维对翘曲的影响较为复杂,通常只有改变流动趋势才有可能改变纤维的排布情况,以此改善翘曲[7]。经过前面模流分析结果判定原始浇口位置设计造成了流动不平衡的现象,导致塑件翘曲位移量大的问题,难以满足产品质量和影响塑件外观质量的要求,进而对浇口位置进行变更设计。为改善流动不平衡带来的压力分布不均,成型压力和锁模力过高,以及后续的收缩不均带来的区域收缩效应翘曲,将图7中箭头处的4个浇口位置朝向流动末端即箭头所指方向移动,尝试调整流动。

2.2 结果分析对比

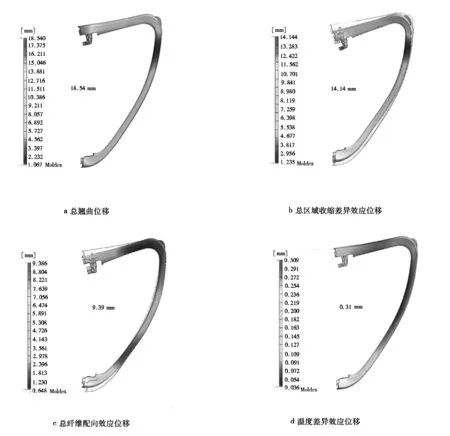

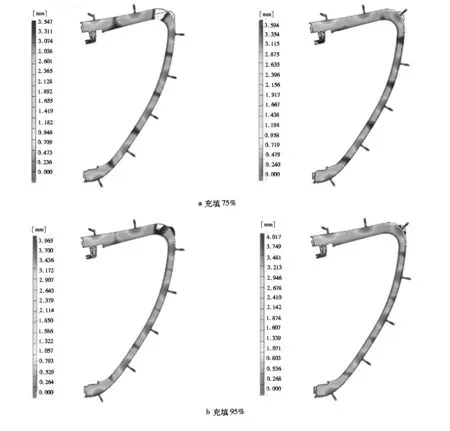

对浇口位置变更前后的塑件按照表1的充填参数运用Moldex3D进行模拟,在充填75%与95%的时候得到结果如图8(左图为浇口原始设计;右图为浇口变更设计,以下分别简称为左图与右图)。

由图8中的色杆可以明显看出:充填至75%时,左图中右上方的流动末端大多还未充满,而右图中右上方已几乎是充满的状态(图8a);在充填95%时,左图中右上方仍未充满模腔,流动末端时刻相差较大,流动不平衡现象明显,而右图中模腔已几乎填充完成,其色杆分布较为均匀,流动末端时刻相差不大(图8b)。

图6 各因素翘曲量Fig 6 Warping of various factors

图7 浇口位置变更设计Fig 7 Gate position change design

图9为浇口位置变更前后塑件的进胶口压力曲线对比(具体已在图中箭头标注)。由图9可知:(1)原始设计方案的最大进胶口压力高达224 MPa(单一模穴),而变更设计方案的最大进胶口压力只有171 MPa(单一模穴),成型压力降低了53 MPa;(2)相比原始设计,设计变更优化了流动平衡,在同样的充填速度下,需要的充填压力更小。

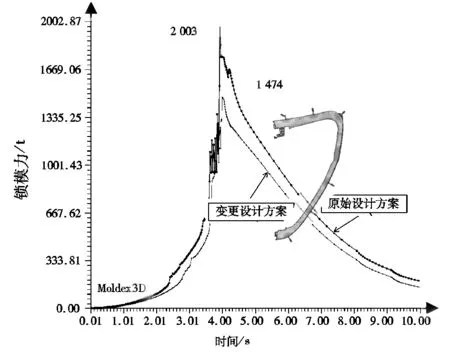

图10为浇口位置变更前后塑件的锁模力曲线对比。由图10可以看出:原始设计方案的最大锁模力高达2 003 t(单一模穴),而变更设计方案的最大锁模力只有1 474 t(单一模穴),降低了529 t。显然,更小的成型压力,可以得到更小的锁模力。

图8 结果分析对比Fig 8 Result analysis

图9 进胶口压力曲线图 Fig 9 Pressure curve of the inlet

图10 锁模力曲线图Fig 10 Clamping force curve

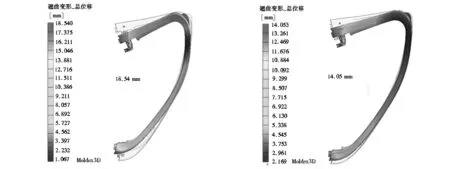

图11为浇口位置变更前后塑件的翘曲位移对比。将图11的结果进行5倍数量的放大,可以明显看出:变更设计后翘曲位移比原始方案要小;在最终的最大变形量上,从原始方案的18.54 mm优化至变更后的14.05 mm,优化比例为24.22%。

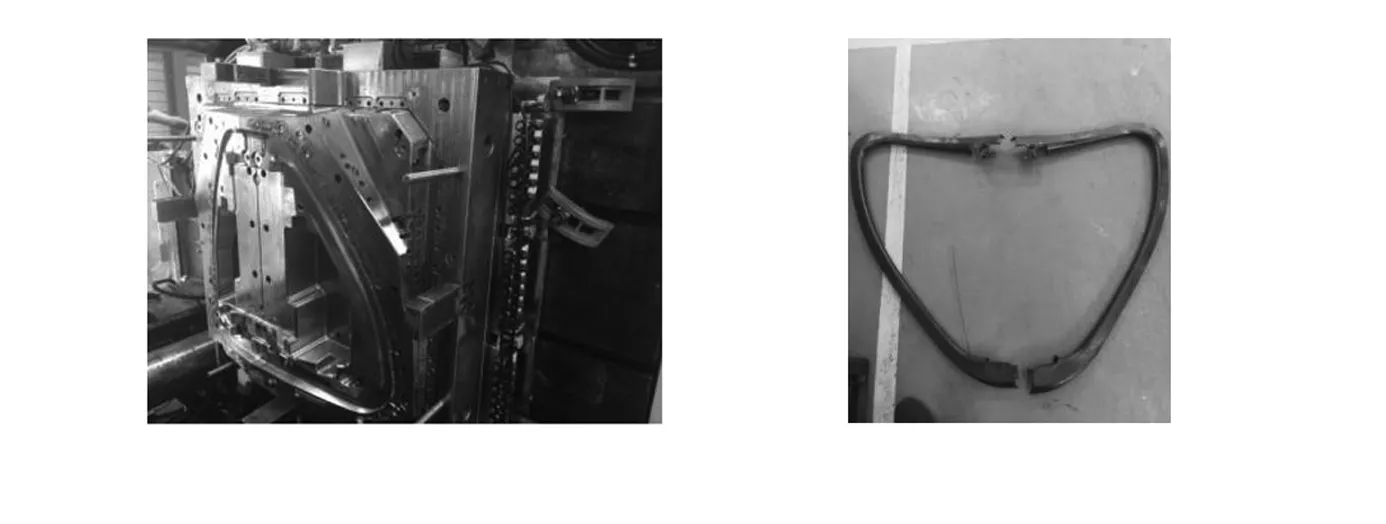

3 实物验证

基于以上CAE模流分析结果,将浇口位置变更以后的方案交给雨燕公司进行实际试模对比,现场试模以及成型产品如图12。从图12的成型产品图可以看出:右图相比于左图,其翘曲位移量小。该结果与Moldex3D分析结果接近,显然翘曲位移得到了较为明显的改善。

4 总结

本文基于CAE技术,采用Moldex3D模流分析软件模流分析了塑件浇口位置变化对翘曲位移的影响,得出如下结论:

图11 翘曲位移对比Fig 11 Warping displacement comparison

图12 现场试摸及成型产品Fig 12 Field trial and molding products

(1)最大成型压力从224 MPa降至171 MPa(单一模穴);在同等的充填速度下,充填压力更小,优化了23.66%。

(2)最大锁模力从2 003 t降至1 474 t(单一模穴);成型压力的降低使得锁模力的要求变低,优化了26.41%。

(3)浇口位置调整前后的塑件,最大翘曲位移量从调整前的18.54 mm降至调整后的14.05 mm,优化了24.22%。

显然,变更设计后的塑件比原始设计减少了翘曲位移量,提高了产品的成型质量[7]。