具有限压惯性阀的减振器特性研究

2019-10-23李春明阴运宝冯占宗

李春明, 阴运宝, 冯占宗

(中国北方车辆研究所,北京 100072)

车辆悬架中的减振器除了具有衰减车体自由振动的功能外,还具有传递力的作用[1].在传统液压减振器中,采用了较低刚度的压缩阀片,通过降低压缩行程阻尼来降低经减振器传递至车体上的冲击,充分发挥弹性元件对冲击的缓冲作用.该冲击是由不平路面与车轮撞击作用形成的.

但是,这种限压方式会降低其它工况下的平顺性与操纵稳定性.例如会加剧车辆高速转向、加速、制动等工况时车体俯仰和侧倾角;对于越野车辆,还会增加“悬挂击穿”概率,严重损害车辆平顺性.许多现代军用车辆设置较高压缩阻尼,如T72、M113等车辆悬架正、反行程阻尼接近相等[2],Bradley运兵车的减振器压缩阻尼为复原阻尼的2倍[3].

引起这种技术矛盾的原因是,限压与大阻尼需求均由同一阀提供,而该阀又无法区分相对压缩速度究竟是来自轴载转移工况还是车轮受到不平路面的冲击[4-5],因此无法按工况配置期望的阻尼.这样,就制约了车辆平顺性改善.

近十多年来,电/磁流变等阻尼可控减振器得到长足发展与应用[6],它可根据工况实时匹配阻尼,理论上可从根本上解决变阻尼问题.但实践表明,由于存在控制时滞,也难以对单次撞击形成有效隔离[7-8].

未来越野车辆速度更高,车轮被撞击强度(实测车轮垂向加速度可达106g[9])与悬架发生击穿的概率均增加,阻尼匹配面临的技术矛盾更加突出,需探索新措施或新结构来解决强冲击带来的问题.

本研究设计了一种惯性限压阀,旨在引入冲击加速度这一状态变量来判定工况、调节阻尼,达到依据工况变阻尼的目的.

1 惯性阀结构与工作原理

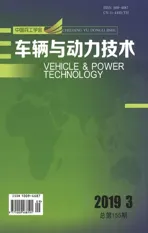

结构形式上,双筒减振器采用双筒同轴安装,主要组件包括如图1所示的活塞杆、活塞总成、导向及油封总成、工作缸、外筒总成、底阀总成等[1].

流通阀、复原阀、压缩阀、补偿阀分别安装在活塞总成与底阀总成上[2],构成节流阀系.车辆行驶时,车轮相对车体跳动,带动活塞杆相对工作缸在平衡位置附近做往复运动.工作缸油液在活塞及活塞杆推动下往复流经阀系,阀系的节流作用产生阻尼,抑制车体与轮间的相对运动.

图1 双筒减振器结构图

底阀总成安装在工作缸底端的支承座上,主要作用是节流与补偿,是保证活塞行程变化时阻尼连续变化的关键部件.

1.1 惯性阀结构

本研究设计的惯性阀安装在底阀总成的阀杆上,由如图2所示的滑块、弹簧,以及阀杆上径向通孔组成.其中,滑块和弹簧安装在阀芯、螺母内孔组成的空腔内.滑块的功能是开、关阀杆上的径向通孔,其外形为圆柱形,与阀芯内孔为间隙配合沿轴线滑动;圆柱上沿略高于阀杆上的径向通孔,该通孔连接工作缸与补偿腔;为保证滑块在流体内顺利滑动并形成一定阻尼,滑块轴线方向上设计有常通孔.

弹簧为圆柱形或圆锥形螺旋弹簧,一端压紧滑块,另一端支撑在螺母内腔底部.其功能是预压滑块,并在滑块相对底阀运动后使其复位.

图2 惯性阀及底阀总成结构图

1.2 工作原理

1)维持高阻尼原理.

底阀总成与贮油缸、非簧载质量(车轮)连接,一般工况下滑块在弹簧的预压作用下随阀杆同步跳动,使阀杆上的径向通孔常闭,减振器维持较高阻尼.

阻尼力在数值上可表示为作用面积与压差的乘积.传统液压减振器压缩行程时阻尼主要依赖底阀总成上的压缩阀,而活塞上流通阀截面积大,节流作用很弱.但是活塞杆截面积远小于活塞截面积,这样为达到相同阻尼力整个工作缸都存在较高的动液压,加之工作缸与补偿腔接合处缝隙泄漏较多,难以获得稳定的大阻尼.而如果以活塞上的流通阀节流为主,则可大幅提高压缩行程阻尼,提高压缩阀片的使用寿命.为此,本设计强化了活塞上压缩阀系.

2)冲击感知与变阻尼原理.

当车轮受到的冲击强度达到设定值时,滑块的惯性力大于弹簧预压力产生运动滞后,通孔口打开,工作缸下端的高压腔与补偿腔连通,高压腔卸载,减振器压缩阻尼降低,经活塞杆传递至车体的冲击力减小.

当冲击加速度降低时,滑块在弹簧的作用下复位,关闭通孔口,下腔形成密闭空间建立高压,减振器恢复正常阻尼.

为避免滑块与弹簧构成的惯性系统反复振动,需设置适当阻尼熄振.本研究利用滑块与空腔间隙、滑块轴中心孔对流体的节流作用产生阻尼.

2 惯性阀主要设计参数及力学特性

2.1 主要设计参数

惯性阀中,滑块与弹簧构成惯性系统.在力学上,当滑块产生的惯性力小于弹簧预压力时,滑块与阀杆通孔间无相对运动;当滑块产生的惯性力大于弹簧预压力时,滑块相对阀杆通孔运动,开阀卸压.这说明弹簧预压力与滑块的质量决定了惯性阀开阀点.根据牛顿定律,三者间的关系可表示为

(1)

式中:ak为开阀点临界值;Fy为弹簧预紧力;ma为滑块质量;i为减振器在悬架上的安装杠杆比(i<1).

当车轮受到的冲击速度a>ak时,开阀卸压.

为避免频繁出现共振现象,该惯性系统的固有频率应远离车辆簧下质量的固有频率.

2.2 阻尼力模型

为提高压缩阻尼,活塞上的流通阀强化为主要节流区,而底阀总成上的压缩阀充当安全阀.忽略大气压力,减振器压缩行程时阻尼力可表示为

Fy=(P2-P1)(Ah-Ag)+(P2-P0)Ag.

(2)

式中:P1为工作缸上腔压力;P2为下腔压力;P0为贮油腔背压;Ag为活塞杆截面积;Ah为活塞截面积.

式中第一项为流通阀节流贡献的阻尼力,第二项为压缩阀节流贡献的阻尼力.

阀片与阀座之间的环形节流间隙可近似看作薄壁孔.根据伯努利方程与薄壁孔节流原理知,流经流通阀的流量可表示为

(3)

式中:ρ为油液密度;CdL为流量系数;AL为活塞上流通阀节流面积.

同理,经压缩阀进入补偿腔的流量Q20可表示为

(4)

式中:CdY为流量系数;Ay为底阀上压缩阀节流面积.

流量间存在如下关系

Q=Q21+Q20.

(5)

式中:Q为总流量,可通过活塞有效作用面积及活塞运动速度求得,即

(6)

当惯性阀起作用时,流量被分流,相当于加大了底阀上压缩阀节流面积Ay.显然,Ay越大,分流流量就越多,压缩行程阻尼力也就越低.Ay与径向通孔的个数、孔径(或孔口外形)以及开度有关.

开度是指滑块上沿与通孔间的位移差.根据测振原理,位移差h可用冲击加速度a表示[10].

(7)

式中:fn为惯性系统的固有频率;a为减振器底阀处的冲击加速度.

为方便加工,通常设计为圆孔口.在开阀之初,通孔与滑块上沿构成的节流面积为拱形,假设径向通孔个数为N,孔径为r,则惯性阀节流面积AI可表示为

(8)

综上可知,减振器阻尼力与活塞压缩速度、车轮垂直加速度均有关系.冲击加速越大,开度越大,泄流面积越大,卸载越快速.此外,增加孔径及个数也有利于快速卸压;还可以在通孔处加工环形沟槽,这样极小的开度都能达到较大节流面积,这样阻尼力可表示为

(9)

式中:v为活塞运动速度;cmin、cmax分别为开关阀后减振器阻尼系数.

3 减振器力学特性

3.1 减振器开阀点和阻尼参数的选择

惯性阀及底阀如图3所示.减振器结构参数如表1所示.需要说明的是,考虑配合间隙、加工精度、装配精度,节流面积实际值仅取理论值的30%~ 40%.

图3 惯性阀及底阀总成

表1 减振器结构参数

参数名称参数值参数名称参数值活塞直径/mmϕ50活塞杆直径/mmϕ22油液密度/(kg·m-3)845.5外筒内径/mm75动黏度/(Pa·s)0.1外筒外径/mm70油液温度/℃30充气压力/MPa0.6通孔个数6孔径/mmϕ1

1)开阀点的选择.

可根据车辆的常用工况选择开阀点.开阀点太低,则悬架长时间低阻尼,车辆振动加剧;太高又失去了设置惯性阀的意义.图4是某特种车辆以时速24 km/h在试验场道路上行驶时车轮垂向加速度实际测量值.数据表明,最高冲击加速度可达58g,而常见的冲击加速度强度低于15g.本研究选择15g作为开阀点(设计减振器时需要考虑悬架的杠杆比).

图4 某特种车辆车轮垂向加速度

2) 压缩阻尼选择.

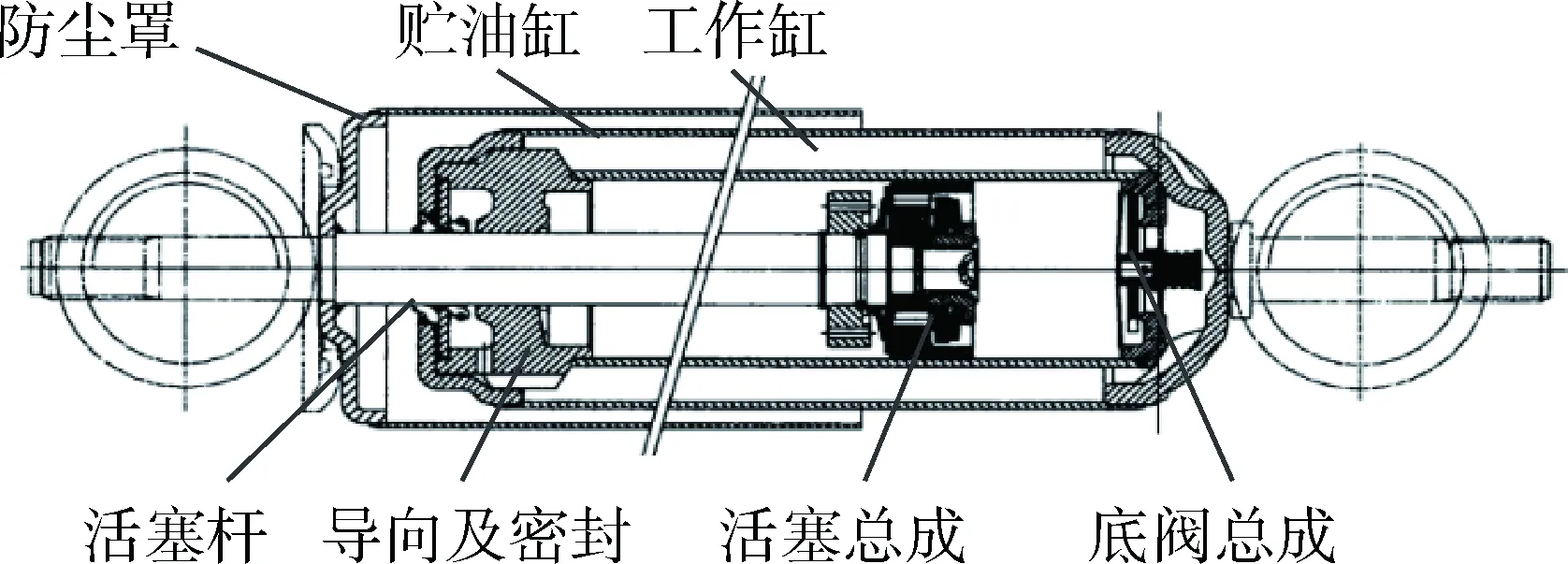

试验车辆安装的传统液压减振器压缩阻尼约为复原阻尼的1/4.引入惯性阀后,消除了传统减振器压缩阻尼过大带来的不利因素.本研究取压缩阻尼与复原阻尼之比2/3.为验证减振器是否合格,进行了台架试验,示功特性如图5所示.试验条件与方法依据标准QC/T545,采用正弦激励方式,激励振幅为±50 mm,频率为1.667 Hz.横坐标为激励振幅,纵坐标为阻尼力.

图5 低冲击条件下的示功图

图5中示功图无畸变,力值符合设计要求,说明阀系参数匹配合理.

3.2 冲击加速度-阻尼特性试验

为验证减振器阻尼力与冲击加速度之间的关系,进行了冲击加速度-阻尼特性试验.

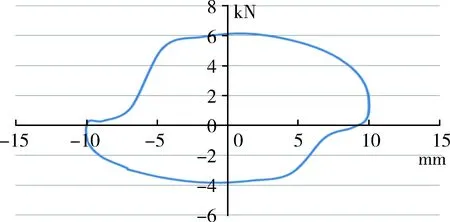

试验时激振器在下方,与减振器外筒相连,这样激励加速度才能传递至惯性阀处.根据理论计算,假设拟定当车轮垂向加速度达到15g时惯性阀开启,减振器安装杠杆比为0.45,则试验时冲击加速度必须大于6.75g,才可能出现开阀卸载现象.但受试验台条件限制,试验条件设置为:频率10 Hz,行程±10 mm.为体现冲击特性,调低了惯性阀上弹性元件的预紧力.为改善、区分减振器高频特性,对补偿腔予充气压力0.6 MPa.

强冲击条件下的示功图如图6所示.横坐标为激励振幅,纵坐标为阻尼力.

图6 随冲击加速度变化的示功特性

试验结果表明,示功图表现为双空程畸变.原因主要是:在压缩行程转为拉伸行程时,向上加速度较大,惯性阀开阀,阻尼急剧下降,出现压缩阻尼空程.示功图畸变说明,惯性阀起到卸载作用.

惯性阀的开阀将导致后续拉伸行程出现阻尼空程,惯性阀与活塞上的流通阀为并联关系,惯性阀的卸压分流将导致经压缩阀进入工作缸上腔的液体量减少,上腔将出现“空化”.当活塞转为拉伸行程时,上腔由于存在低压时产生的“空化”,导致行程初期活塞两侧难以形成压差,于是出现空程.当压力升至一定值时,“空化”引起的蒸汽团迅速变回液体,阻尼恢复正常.这个过程与双筒减振器每次起动时的“排空”过程相同.“排空”时由于减振器上腔油液未充满,因此拉伸行程阻尼较低.

车轮在越过突起路面后需快速落回路面,低阻尼是符合需求的.另外,“排空”过程仅需两、三冲程即可达到正常阻尼,因此惯性阀的卸压分流不会对减振器的后续工作造成不良影响.

4 车辆平顺性试验

为了验证惯性阀的有效性,进行了道路试验.

4.1 车辆冲击试验

采用半径150 mm半圆凸块作为脉冲输入行驶试验.试验车速30 km/h.通过测量车体质心处车厢底板垂向加速度来评价惯性阀在过滤强冲击方面的有效性.结果如图7所示.

图7 脉冲激励路面及加速度时域对比

试验结果表明:当采用惯性阀后,车体质心加速度最大值由3.31g降低至2.42g,低于人体对振动冲击的极限3g.而在刚接触凸块时,车体加速度比原车大,原因主要是在未开阀之前减振器压缩阻尼力较大.可通过降低悬架的弹簧刚度来改善.

4.2 越野路面

参照《GB/T 4970-2009汽车平顺性随机输入行驶试验方法》,在河滩沙石道路上进行了试验.车速50 km/h、经过某段路面时车辆振动俯仰角速度如图8所示.

图8 越野路面车体俯仰振动时域图

试验结果表明:车辆俯仰振动得到了大幅改善.同时车体垂直振动加权加速度均方根值由0.2g降低至0.14g.

5 结 论

惯性阀的引入使减振器阻尼力具有随着冲击加速度变化的特性.当车轮碾压障碍物时,经减振器传递至车体的冲击力减小,为提高压缩阻尼消除了不利因素.压缩阻尼的增加,抑制了车辆俯仰振动、降低了悬架被击穿的概率,因此提高了车辆平顺性及姿态平稳性.

该阀为机械式,结构简单,几乎不增加减振器成本与复杂度就能实现自适应变阻尼.且可用于主动/半主动悬挂上的减振器上,以降低对控制时滞的要求.因此具有广阔的应用前景.