煤焦油高效破乳剂在焦化厂循环氨水系统中的应用研究

2019-10-23马博文闻晓今李伟林

马博文,闻晓今,吴 艳,李伟林

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;4.唐山中润煤化工有限公司,河北 唐山 063611)

唐山中润煤化工有限公司焦化厂(以下简称中润焦化厂)在用循环氨水喷淋冷却炼焦产生的荒煤气时产生大量的氨水和煤焦油的混合物,为了分离氨水和煤焦油,在煤焦油储槽中采用重力沉降及蒸汽加热辅助的工艺。循环氨水和煤焦油在较高温度下进行喷洒时充分混合,且在荒煤气中夹带的极细煤粉及焦粉颗粒和其他具有乳化作用的表面活性物质(例如沥青质)的共同作用下形成较为稳定的水包油或油包水的乳化液[1,2],对循环氨水和煤焦油的分离造成困难。

煤焦油出厂一般要求水分控制在4%以下。为了满足出厂标准,焦化厂对煤焦油一般采取的初步脱水方法有储槽加热静置法和离心分离法[3,4]。加热静置法需消耗大量蒸汽以维持煤焦油温度在80 ℃左右,且加热时间较长,不能保证水分能够降至4%以下。因此焦化厂使用该方法时常出现库存积压的现象,对焦化厂罐区带来巨大的压力。离心分离法是使用高速离心机对水分不达标的煤焦油进行高速离心处理,可快速将煤焦油的水分降至很低的水平。该方法的缺点是现场不密封、操作条件较为恶劣、气味大,且需增加专门的操作人员单独负责。除此之外也有研究者初步探索了微波脱水方法[5],但未见实际应用案例。

在脱水过程中加入破乳剂即称其为化学破乳,以下采用化学破乳促进循环氨水与焦油的分离。此前笔者研究了化学破乳方法对高温煤焦油脱盐的影响[6],使用自制的破乳剂可有效地促进煤焦油脱盐,得到了较为理想的效果。在煤焦油化学破乳脱水领域,一些研究者在实验室通过“瓶试法”评价了若干种破乳剂对焦油脱水的作用[7-10],得到的结果各不相同。造成该结果的原因主要是试验用煤焦油性质差异大,对破乳剂具有一定的选择性。

1 生产现状

目前中润焦化厂年处理焦煤量220万t,日生产煤焦油200 t,循环氨水流量3 000 m3/h,温度80 ℃,机械化澄清槽容积300 m3,焦油与氨水混合物在澄清槽停留时间约25 min。经机械化澄清槽分离后,煤焦油馏分及煤焦油性质分析、循环氨水油含量以及蒸氨废水COD数据见表1~表3。

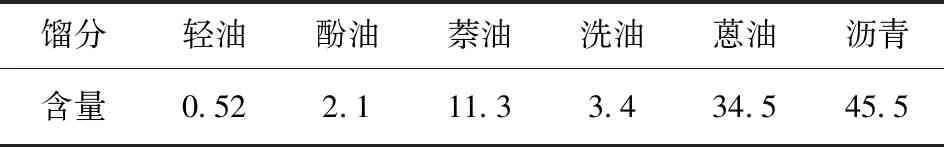

表1 煤焦油馏分分析 %

表2 加破乳剂前煤焦油性质分析

表3 加破乳剂前氨水分析

循环氨水中油含量过高会造成氨水喷头堵塞现象而导致停车检修。焦油水分高于4%时无法达到出厂标准,导致库存压力[11],影响正常生产。

2 破乳剂合成实验

(1)试剂与仪器。十八醇、氢氧化钾均为分析纯,环氧乙烷(EO)、环氧丙烷(PO)均为化学纯,仪器主要为磁力高压反应釜、 DF-101S油浴锅。

(2)破乳剂的制备。以十八醇作为起始剂,加入0.3%KOH为催化剂,在120 ℃~135 ℃、0.2 MPa~0.4 MPa条件下,与PO和EO进行聚合开环反应2 h~10 h,合成出起始剂与PO头比为1∶259、m(EO)与m(头PO) 之比值为3∶1、m(头EO)与m(尾PO)之比值为1∶3的三嵌段聚醚破乳剂。

3 实验室评价

上述合成破乳剂命名为YH-601,该破乳剂是1种水溶性的非离子型破乳剂,外观形态为浅棕色黏稠液体,常温下具有流动性。将该破乳剂注入循环氨水中,其分子会吸附在油水界面,取代原有表面活性物质,降低表面张力,打破原有乳化状态,从而达到油水分离的目的。

3.1 循环氨水除油评价

以焦化厂的化产车间循环氨水为试验对象,用锥形瓶取适量2个样品,分别标记为A样和B样,向B样中加入2滴50%浓度的破乳剂水溶液,静置3 min。通过观察发现,B样品中在破乳剂的作用下,水中油迅速沉底,瓶底沉积一层黑色焦油,氨水颜色由黑变为黄色透亮,氨水表面浮油减少;而空白样A则颜色无变化,瓶底仅有少量沉积焦油。试验结果如图1所示。

图1 循环氨水加破乳剂前后对比试验

3.2 煤焦油脱水评价

由于目前尚未有煤焦油使用破乳剂脱水的标准,故采用石油天然气行业标准SY/T 5281—2000规定的评价方法,针对中润焦化厂生产的高温煤焦油对已合成的破乳剂进行性能评测[12]。

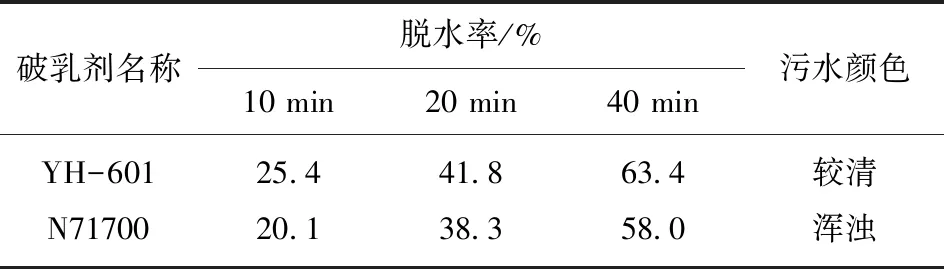

为了进行有效对比,笔者选取市场上焦化行业使用较多的N71700破乳剂进行对比实验。配置0.01 g/mL的破乳剂水溶液备用,取一定量的煤焦油称重,向其中加入煤焦油质量分数15%的去离子水,高速剪切乳化机6 000 r/min转速下高剪切30 min,得到煤焦油乳状液。破乳剂的使用浓度为较常用的200 mg /L(以煤焦油质量计),破乳实验温度为80 ℃。实验结果见表4。

表4 破乳剂对比试验的脱水率

由上述实验结果可看出,在实验室条件下,较市售破乳剂,YH-601破乳剂表现出脱水速度快、脱除水质清的优点。

4 工业试验

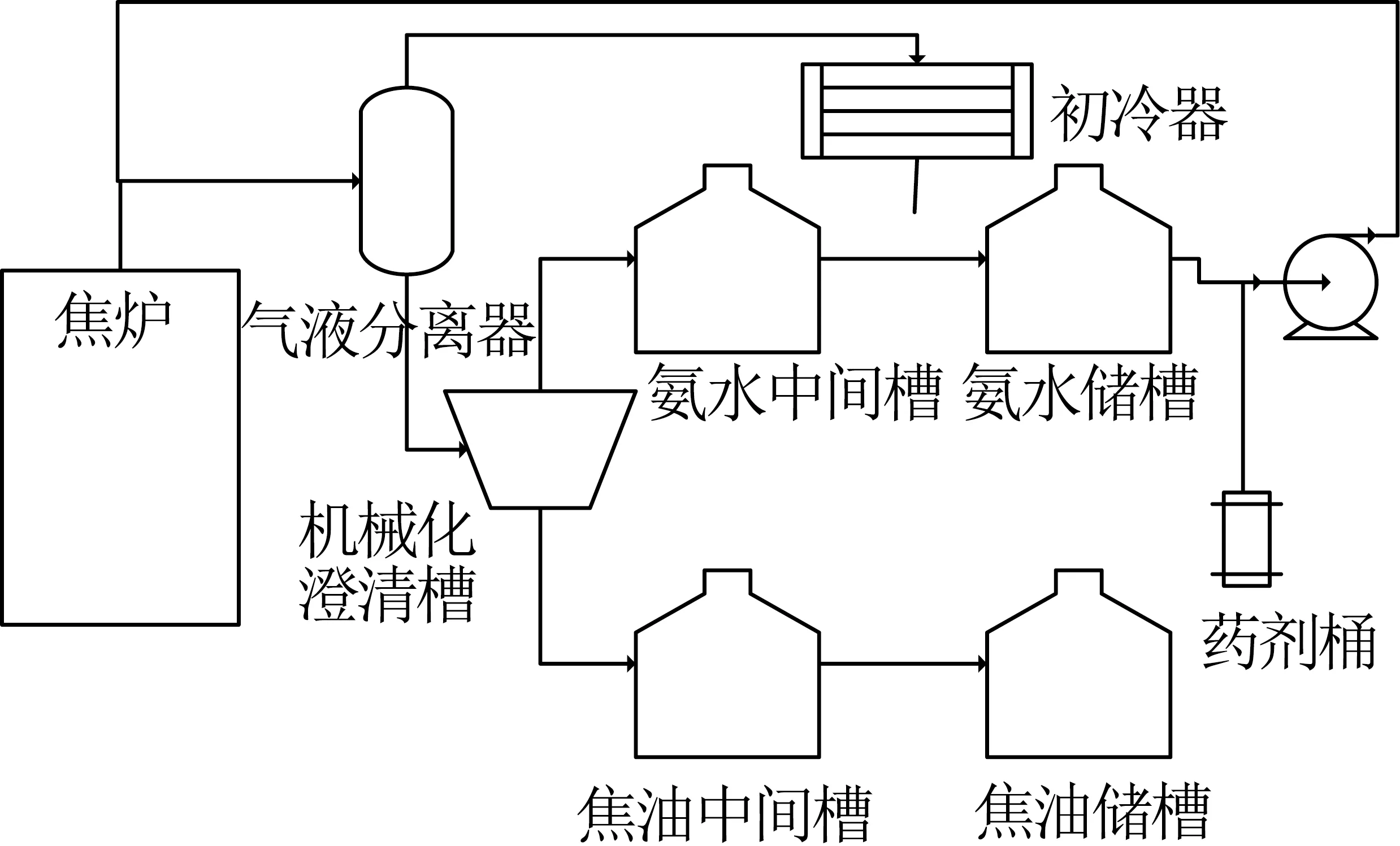

4.1 试验流程及方案

根据循环氨水的流动路线,确定将加药点设置在循环氨水泵入口一侧(系统低压侧)[13],由药剂计量泵将破乳剂缓慢均匀注入管路中。破乳剂投放简易流程如图2所示。

图2 破乳剂投加简易流程图

破乳剂的作用机理主要包涵破坏焦油乳状液中形成乳化膜,而破乳剂用量取决于煤焦油中乳化膜的情况[14]。破乳剂添加量采取逐步加大的方式[15],第1阶段7天50 ×10-6(研究中添加量均以煤焦油质量计),第2阶段7天100×10-6,第3阶段稳定在200×10-6持续加入。采用此种梯级浓度的添加方式,主要解决若起始加药量过大、氨水中药剂浓度太高而使得长年沉积于管壁上的焦油迅速且大量剥离后进入循环氨水中所造成的氨水油含量过大以及易引起氨水喷头的堵塞问题。破乳剂在油水界面上的吸附一般为单分子层[16],当表面吸附达到饱和时,破乳剂分子不能在表面继续富集,而疏水基的疏水作用仍竭力促使其逃离水环境。满足此条件的方式是表面活性剂分子在溶液内部自聚,即疏水基向里靠在一起形成内拉并远离水环境,而将亲水基朝外与水接触。该自聚体称之为胶团,也称胶束。开始形成胶团的浓度称之为临界胶束浓度(Critical Micelle Concentration,简称CMC)。故破乳剂的添加量存在1个最佳值,并非加药量越大越好,应避免造成药剂的浪费及提高破乳剂使用的经济性。

4.2 试验结果与分析

4.2.1氨水含油量

由药剂计量泵向循环氨水系统中稳定加入YH-601破乳剂溶液,记录自开始200×10-6加药7天后的循环氨水油含量分析数据,如图3所示。

图3 破乳剂投加后循环氨水油含量

由图3可见,随着YH-601破乳剂持续的加入,循环氨水中油含量整体呈现逐步下降的趋势,最高值为292.0 mg/L,最低值142.3 mg/L,平均值为222.7 mg/L,说明YH-601破乳剂的加入可有效地降低循环氨水油含量。降低循环氨水油含量主要是破乳剂的“清水”功能的体现,清水功能越强,油水分离后循环氨水的水质越好,油含量也就越低。煤焦油中含有大量的煤粉、焦粉、胶质、沥青质,使得乳状液的稳定性较强,破乳比较困难,但分离后循环氨水却易于变得清澈。

循环氨水中悬浮物(Suspended Solids)指悬浮在氨水中的固体物质,包括不溶于水中的无机物、有机物等,例如煤粉、焦粉等。悬浮物是造成循环氨水浑浊的主要原因,加入破乳剂后循环氨水变得清澈,说明其在脱除氨水中可溶性煤焦油的同时,还脱除了一部分悬浮物[17]。在循环氨水中的悬浮物与溶于氨水中的煤焦油组分共同的作用下易造成循环氨水喷头的堵塞,对正常生产造成不良的影响。通过加入破乳剂降低循环氨水的油含量,可有效地减弱焦炉氨水喷头堵塞情况的发生,降低清理氨水喷头的频率,减少操作工人的工作量,同时还可以在一定程度上降低初冷器阻力,增加煤焦油产量。

氨水中悬浮物含量是衡量氨水污染程度的指标之一,氨水体中的有机悬浮物沉积后易厌氧发酵,使水质恶化。加入破乳剂降低悬浮物的含量有助于降低剩余氨水的污染性,对环保具有积极影响。当需要进一步脱除循环氨水中悬浮物时,可以采取絮凝剂与破乳剂配合加入循环氨水中[18,19],建议絮凝剂选取阳离子絮凝剂。

4.2.2焦油水分

由药剂计量泵向循环氨水系统中稳定加入YH-601破乳剂溶液,记录自开始200×10-6加药7天后的中间槽焦油水分分析数据,如图4所示。

图4 破乳剂投加后焦油水分

由图4可见,在向循环氨水系统中加入YH-601破乳剂后,经机械化澄清槽分离后进行中间槽焦油的水分从开始的6%~9%,降低至均小于4%,最高值为2.9%,最低值1.2%,平均值为1.8%。中间槽焦油水分的降至4%以下,说明YH-601破乳剂的加入可有效地降低中间槽焦油水分。破乳剂的破乳过程实际为破乳剂分子渗入并黏附于煤焦油乳化液滴的界面上取代天然乳化剂(沥青质、煤粉焦粉颗粒)并破坏表面膜的过程,将膜内包裹的水或油释放,水滴或油滴聚结变大,使得油水两相发生分离从而达到水分降低的效果。通过在机械化澄清槽中经历的破乳过程,煤焦油水分自中间槽后即达到焦油出厂4%以下的要求,避免了产品焦油在储槽中的静置加热处理,节省了加热储槽的蒸汽用量,节约了成本且降低了可能带来的焦油储槽库存压力。

一般认为,促使煤焦油发生乳化的乳化剂主要是煤粉颗粒与焦粉颗粒。煤粉颗粒由于其具有良好的亲油亲水性,易吸附在油水界面,使得煤焦油乳状液保持稳定,且煤粉颗粒越细,乳状液越稳定。相比于煤粉颗粒,焦粉颗粒亲油性强,亲水性不足,对乳状液的影响较小。当循环氨水系统中加入破乳剂后,通常有助于煤粉与煤焦油的分离,所以一般破乳剂在添加一段时间后,在降低煤焦油水分的同时,煤焦油的黏度会有一定程度的下降。

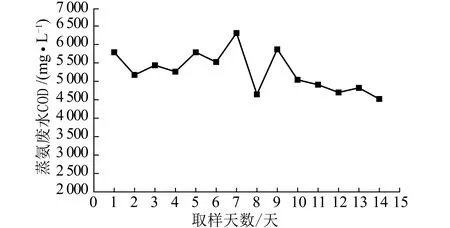

4.2.3蒸氨废水COD

由药剂计量泵向循环氨水系统中稳定加入YH-601破乳剂溶液,记录自开始200×10-6加药7天后的蒸氨废水COD分析数据,如图5所示。

图5 破乳剂投加后循环氨水油含量

由图5可见,随着YH-601破乳剂持续的加入,蒸氨废水COD整体呈现逐步下降的趋势,最高值为6 312.96 mg/L,最低值4 512.92 mg/L,平均值为5 271.24 mg/L,说明YH-601破乳剂的加入可有效降低蒸氨废水COD。蒸氨废水COD的下降主要归因于破乳剂的“清水”功能,该功能的作用主要包括降低循环氨水的油含量,使得水质变得清澈,含油减少,即消除由该部分减少的油所贡献的COD值,从而达到降低蒸氨废水COD的目的。蒸氨废水COD的下降,会使得后期废水生化处理的压力降低,环保压力与成本也随之下降。在环保形势日趋严格情况下,此举对企业缓解环保压力具有积极的作用。

5 结 论

通过向焦化厂循环氨水系统连续加入YH-601破乳剂,以期达到促进焦油与循环氨水分离的良好效果。具体结果如下:

(1)将循环氨水油含量由>400 mg/L降至均值222.7 mg/L,减少了循环氨水喷头堵塞的情况,降低了氨水喷头清理的频率。

(2)将中间槽焦油水分由6%~9%降至3%以下,达到了焦油出厂要求。

(3)将蒸氨废水COD由(7 000~8 000)mg/L降至均值5 271.24 mg/L,降低了后期生化处理的压力。