某重载牵引车传动系统扭振试验研究与分析

2019-10-22唐振天刘夫云刘文华余汉红胡汝凯

唐振天,刘夫云,刘文华,余汉红,胡汝凯

(1.桂林电子科技大学 机电工程学院,广西 桂林541004;2.桂林福达股份有限公司,广西 桂林541004)

大部分的载货汽车采用前置后驱的动力传动系统,一般由发动机、离合器、变速器、传动轴、后桥、半轴及车轮组成,这些零部件的惯量、刚度和阻尼组成一个多自由度的扭转振动系统。各部分的刚度、阻尼和惯量参数均对整车传动系统扭转振动有影响。

对于汽车传动系统的扭转振动,国内外许多学者都做过研究。Sturesson P O等通过传递路径分析对传动系统N&V 进行分析和优化[1]。Constantin F等运用分段仿射模型对汽车振动阻尼做了研究[2]。Robin Temporelli 等对车辆平稳行驶和加速下离合器的滑动准确控制做了分析和研究[3]。吴光强等对传动系统相关的NVH 问题做了总结和综述[4],具有很有价值的参考意义。袁旺对乘用车3档加减速工况进行仿真研究,发现小刚度的离合器扭转减振器可以有效改善传动系的瞬态性能[5]。邓聚才等对载货汽车平顺性不稳定的问题,对非线性动刚度对平顺性的影响做了分析[6]。赵骞针对十字万向节激励引起的振动,探讨了从激励、传递路径到响应3方面优化传动系统的扭振[7]。叶年业等对前置后驱MPV的扭振问题,通过CAE分析提出使用大转角离合器或双质量飞轮减小车辆扭振[8]。芦浩等设计了4 自由度的集中质量模型,提出了离合器刚度与阻尼优化方法[9]。罗轶超等针对传动轴2 阶次激励下的车体抖动,对传动轴叉节相位、中间支撑刚度等做了影响分析[10]。诸多学者对传动系统扭转振动做了分析和优化研究,然而对于确定发生扭振问题的根源的相关试验文献还较少。

某国产载货汽车在高速档位平稳行驶时出现间歇的顿挫与抖动,经多方排查仍无法找出问题。且该型号车辆有多辆出现类似问题,在重载时表现更为明显,初步断定为传动系统扭转振动导致。本文通过设计与分析重载牵引车扭振测试方案并分析整车试验数据,研究传动系统结构与扭振的关系,进而找出问题车辆产生抖动等问题的根源,为分析车辆此类振动问题提供一定的参考。

1 测试概况

1.1 车辆技术参数

本文研究的车辆为某重型载货汽车,发动机为6.9 L 直列6 缸柴油机,最大功率250 kW,最大扭矩1 280 N·m,离合器为干式膜片弹簧离合器,变速器为10 档双中间轴变速器,轴距3 500 mm,轮胎规格12 R20。

1.2 问题车辆抖动问题

问题车辆在低档位平稳行驶和加速工况行驶正常,在高速档位平稳行驶时,出现间歇性抖动,以6-8档较为明显,车内主观感受明显,初步推测为传动系统扭转振动所致。

2 整车试验设计

2.1 试验目的

对整车行驶工况下的振动数据进行采集,测试和分析整车传动系统扭转振动,通过筛选和分析数据,定位产生抖动问题的原因,以便提供措施改善问题车辆抖动问题。

2.2 传感器布置

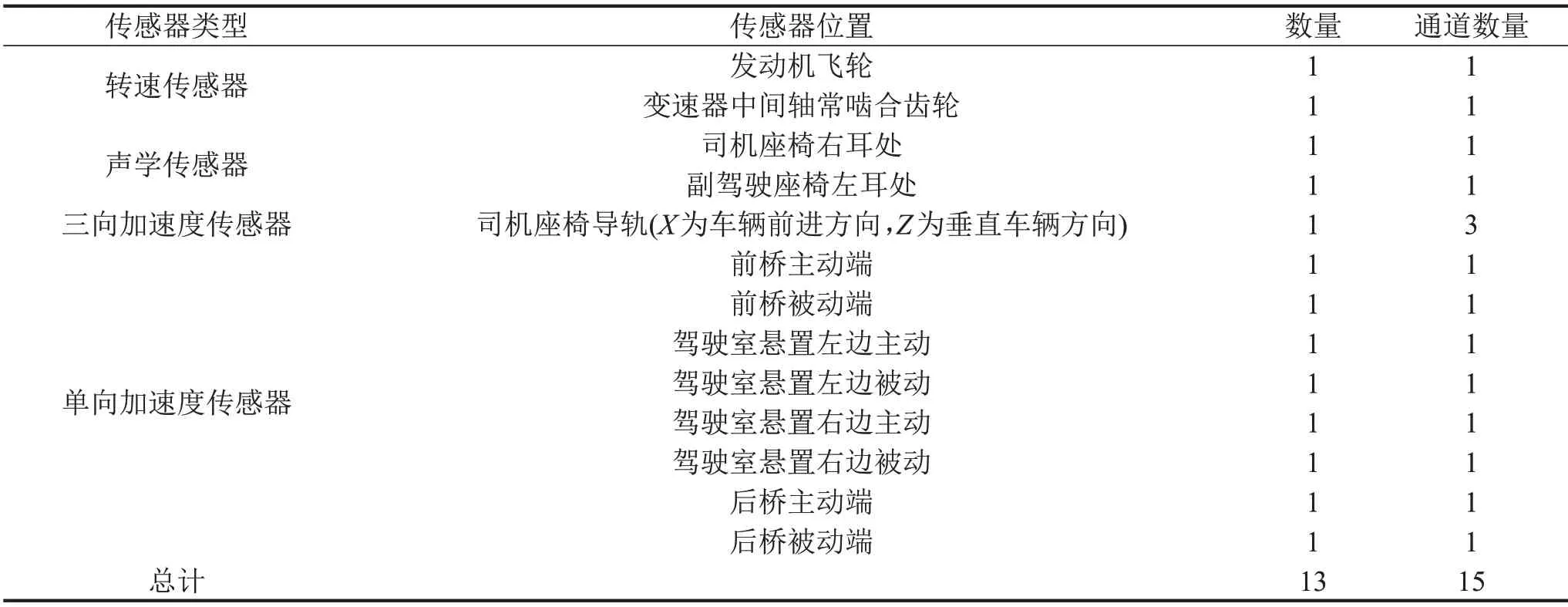

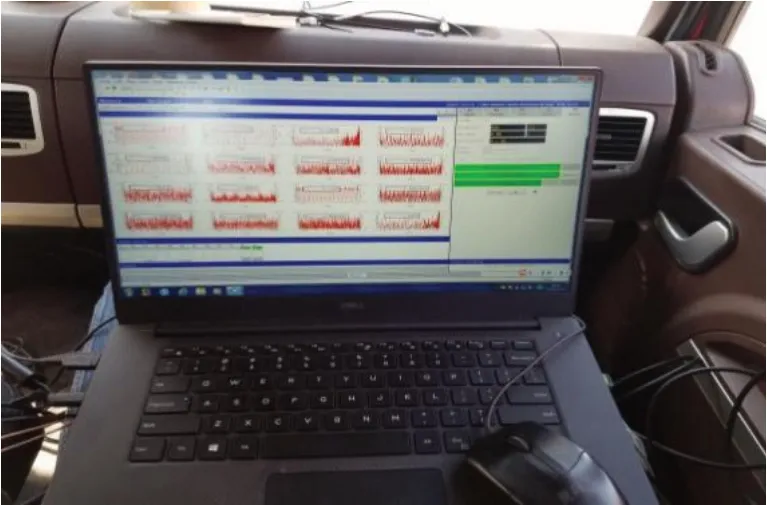

因问题车辆出现抖动在较高车速平稳行驶工况下,因此整车试验选择在车流量较少的郊区平直道路上。测试设备主要为Siemens LMS SCADAS 及其配套设备,笔记本电脑等。为了全面收集整车传动系统数据,便于后期整理和分析,实验前设计了合理的试验方案,各传感器布置和数量如下表所示。

其中,转速传感器收集转速信号,后期可对频率、阶次等进行分析;声学传感器收集噪声大小;加速度传感器收集测试点平动加速度大小。

图1和图2分别为布置在发动机飞轮端的转速传感器,司机座椅处的声学传感器和驾驶室主被动端单向加速度传感器。

图1 飞轮及变速器端转速传感器

图2 司机座椅导轨三向传感器及副驾声学传感器

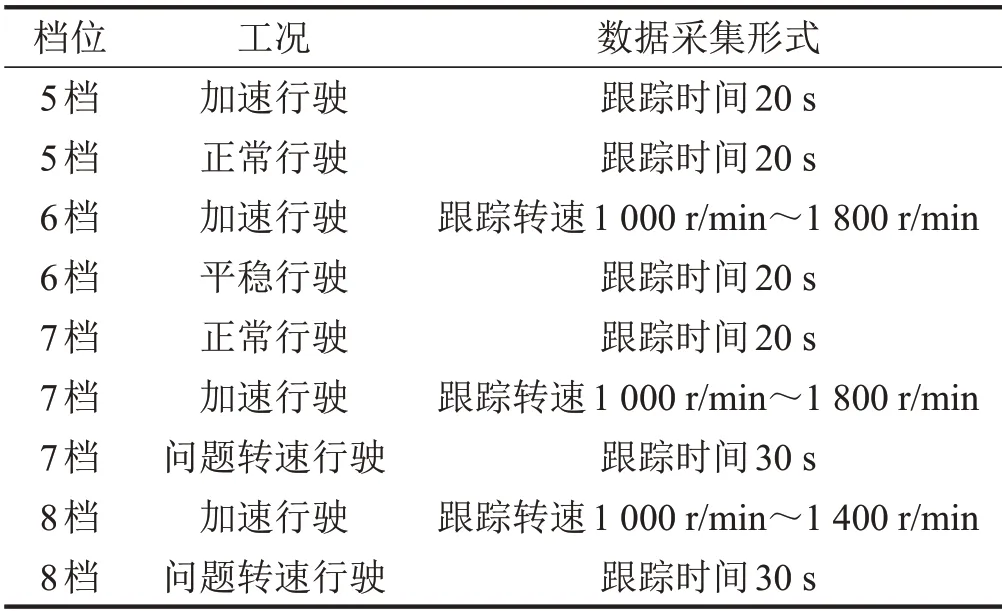

2.3 测试方案设计

为保证采集的试验数据有效,便于后期数据分析以定位问题根源,根据试验前试车的主观感受,制定了有效的试验方案。试车主观感受为6-8 档行驶时出现抖动,试验计划采集6-8 档加速、平稳行驶时扭振数据,分别跟踪时间和跟踪转速,同时采集无问题的5档数据做对比,每个工况收集3组数据以保证数据有效性,详细试验方案与测试现场如下。

表1 传感器布置

表2 试验方案设计

图3 路试现场图

3 试验数据分析

3.1 转速数据分析

通过观察噪声数据,各档位在驾驶室噪声值相差不大,与主观感受一致,故主要分析车内振动来源。

将上述试验采集的振动数据进行处理,分析不同工况下发动机和变速器波动情况,其波动幅值越大则振动越明显。振动大小可用overall level(总振级值)表示,overall level 用于衡量信号中的总动态能量[11],表征总能量随时间或转速的变化关系。overall值越大则振动越大。

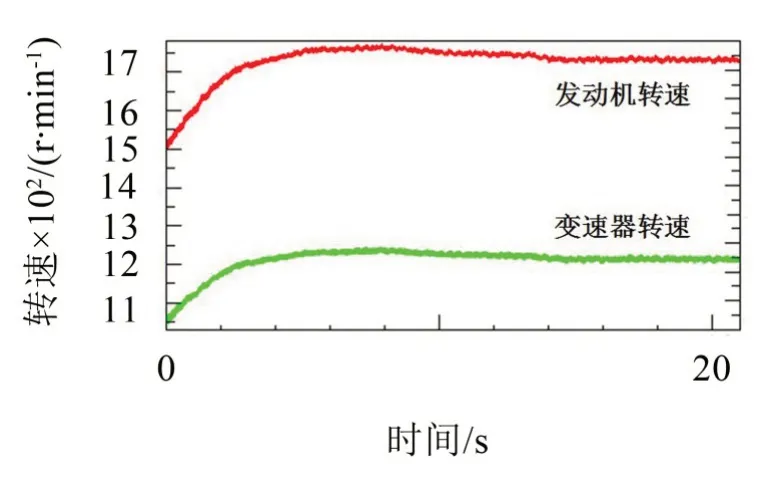

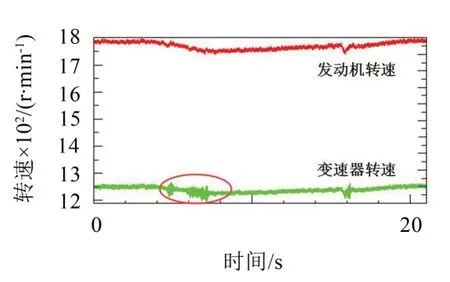

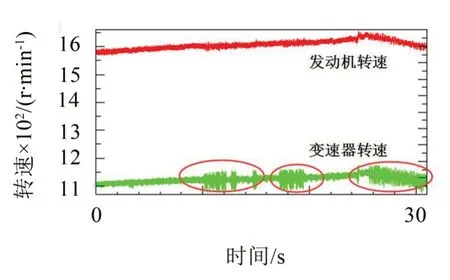

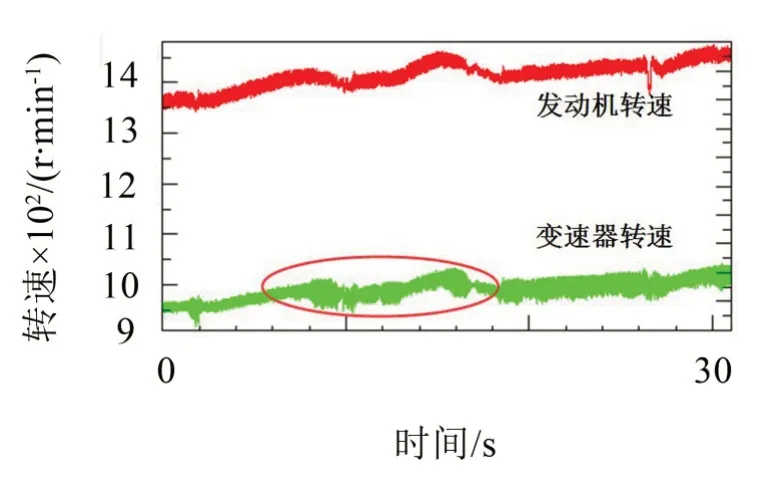

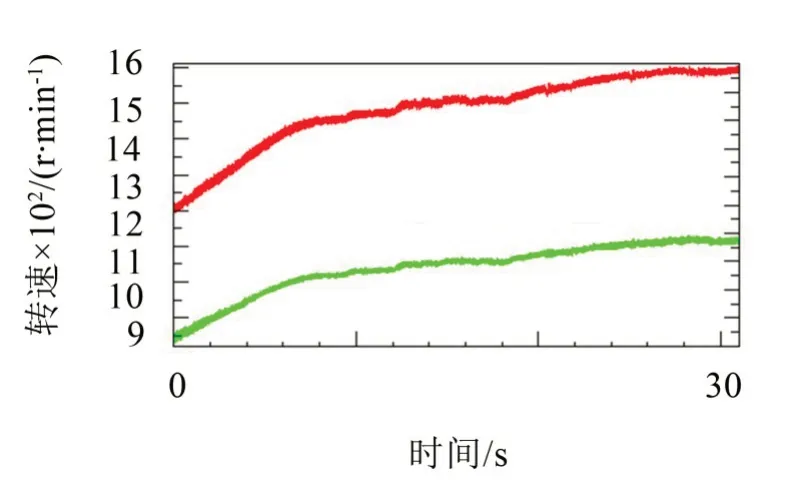

图4-图7为5-8档发动机和变速器转速情况,由图可知,在6-8 档平稳行驶时,发动机转速基本稳定,变速器转速出现间歇性突变与波动,且变速器幅值比发动机幅值大。

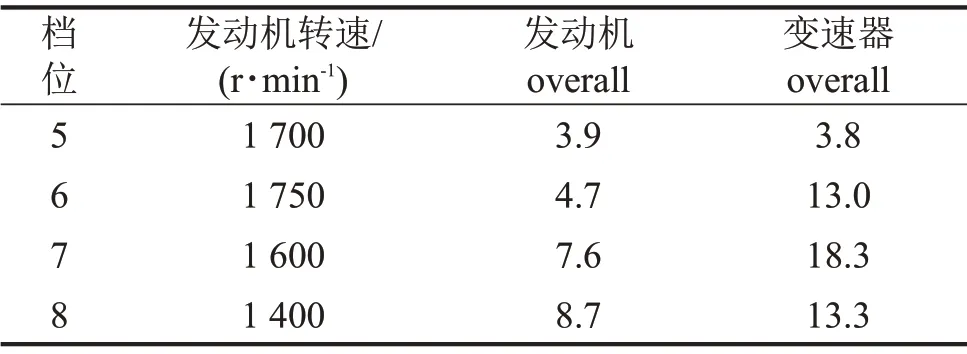

表3为各图对应的发动机和变速器overall 值。由表3可见,5 挡无问题档位,变速器overall 值略小于发动机,两者均处于较小值,而出现振动的6-8档,变速器overall值远大于发动机,其中又以7档最为明显。

图4 5加速及平稳行驶

图5 6档平稳行驶

图6 7档平稳行驶

图7 8档平稳行驶

表3 转速测试数据

3.2 阶次与频率分析

分别对6-8 档作阶次与频率分析。通过彩图(colormap)分析,对振动最大处作阶次切片。阶次是结构旋转部件因旋转造成的振动或噪声的响应,阶次响应与转速和转频之间有对应关系(式(1)),确切地说阶次是转速或转频的倍数[11]。

式中:f为频率,order为阶次,r/min为转速。

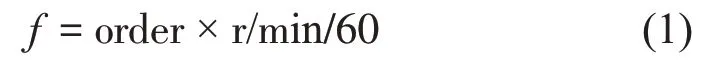

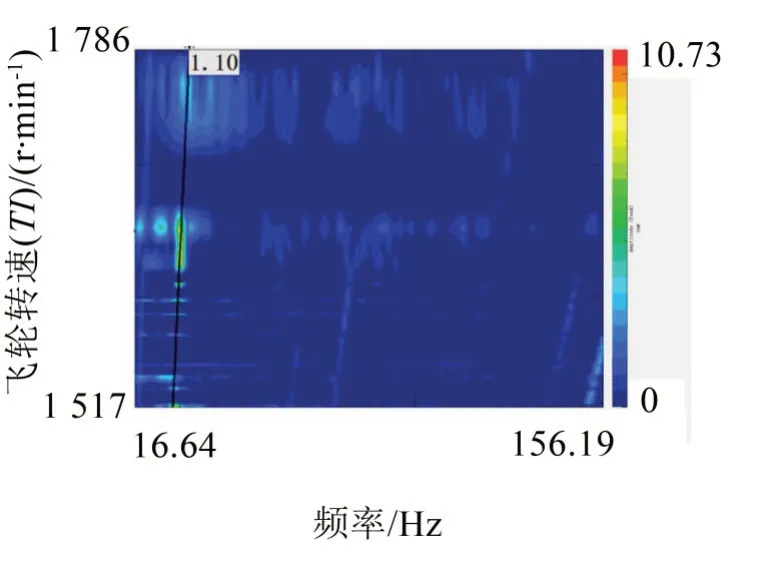

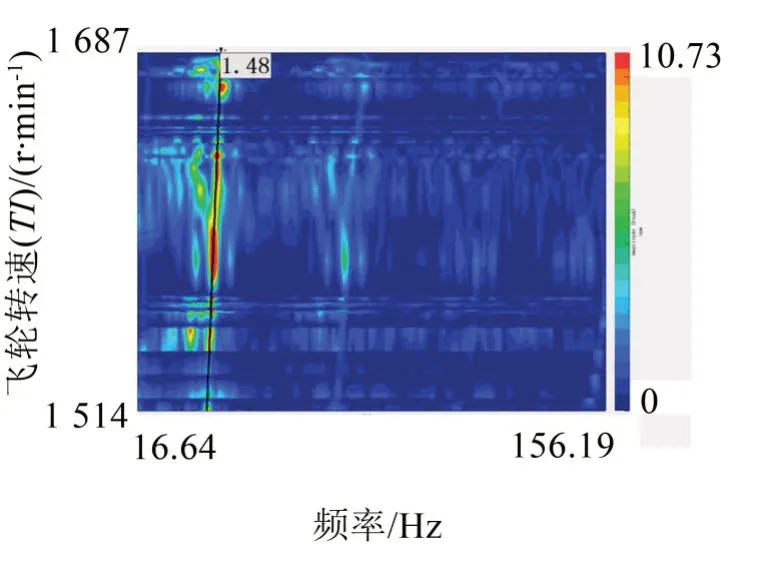

图8、图9和图10为各档位变速器阶次跟踪彩图及7档发动机与变速器阶次切片。

图8 6档阶次跟踪

图9 7档阶次跟踪

图10 8档阶次跟踪

数据显示,变速器振动明显处分别出现在6 档1.1阶次、7档1.48阶次和8档2阶次。

因测试传感器安装在变速器输入轴的常啮合齿轮处,结合传动比考虑,问题车辆6-8 档传动比分别为1.81、1.35 和1,由此可见振动阶次与传动比的乘积均约为2。

结合阶次切片,以振动最明显的7档为例。6缸发动机本身振动最明显为3阶次,问题车辆在7档行驶时,发动机3 阶次振动峰值为3.12,在1.48 阶次振动峰值为2.49,略小于发动机本身振动,而变速器1.48阶次振动峰值多达19.1。

3.3 抖动原因分析

由以上分析可见,因离合器后端传动件扭转振动与飞轮转速关系不明显,扭转振动不是发动机或离合器所导致的;而是变速器输入轴以后某旋转件扭转共振导致。而由于问题档位的阶次与传动比乘积均为2,可认为是变速器之后某旋转件以2倍频率发生扭转共振。对比图6和图12,变速器开始抖动时,驾驶室悬置和座椅导轨overall 值开始有一定的突变和上升趋势。

由3.1 的分析可知,抖动并非一直存在,而是平稳行驶时出现间歇性的振动,可以推断,间歇性扭转振动问题可能是由阻尼的非线性导致的,当非线性系统处于稳定与不稳定的临界状态时,系统激励的微小变化有可能导致出现响应突变的不稳定现象[6]。

由于车辆变速器后只有传动轴与后驱动桥相连,而重载货车后桥出现非线性阻尼而导致问题的可能性不大,且后桥各档位的测试数据无异样,可以认为激励由传动轴产生。

当十字万向节的主动轴与从动轴存在一定的夹角α时,会产生不均匀的角速度,导致扭转激励[12],扭转振动激励频率为传动轴旋转频率的2 倍,如下式

式中:T1为变速器输出轴转矩,T2为传动轴转矩;ω1为变速器输出轴角速度,ω2为传动轴角速度,φ为变速器输出轴角度,α为万向节主被动节叉角。

图11 7档发动机3阶次、1.48阶次与变速器1.48阶次切片

图12 驾驶室及座椅加速度

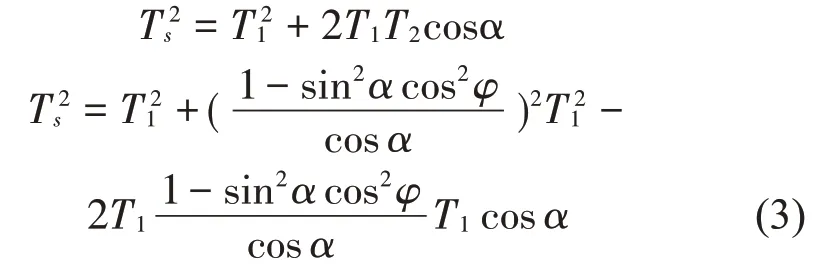

传动轴在传递扭矩的过程中也会产生一定的附加弯矩,如下式所示

其中:Ts为万向节附加弯矩,其余参数同式(2)。

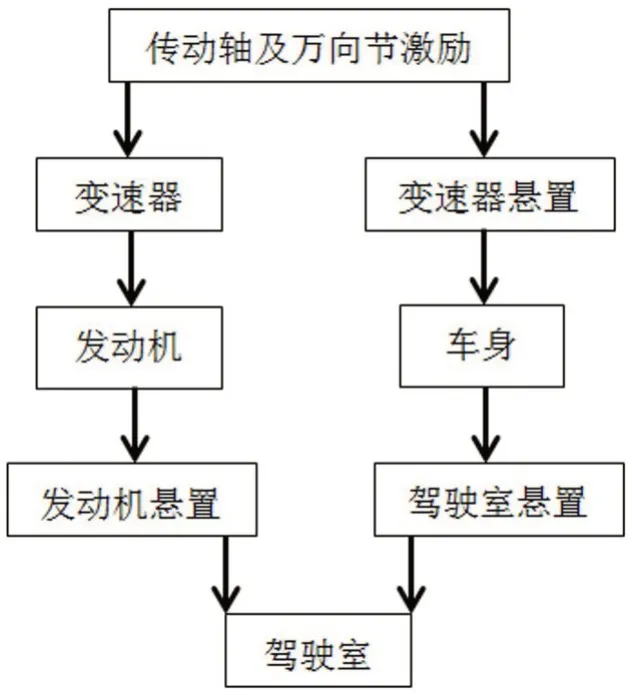

随着α、φ的变化,系统产生力偶波动于激励,其激励频率为传动轴转速的2倍。传动轴不均匀角度或附加弯矩产生的2阶激励均可往前传递至变速器乃至经离合器到发动机,同时也经变速器悬置、驾驶室悬置等传到车身板件和驾驶室。

图13 激励传递路径

3.4 改进措施及测试

根据上述分析的结论确认车辆十字万向节及传动轴为对车辆传动系统产生抖动的原因,据此对车辆做出改进措施,经过更换该车辆传动轴、更换万向节以及吊架胶套等零件,根据2.2 及2.3 所述方案再进行路试。

测试结果显示,之前出现抖动的问题档位上,发动机和变速器在缓加速和平稳行驶时无明显波动。在主观感受上,驾驶室振动明显减小,无间歇性的明显抖动。

4 结语

图14 改进后7档测试图

(1)本文对问题车辆进行了传动系统的扭振测试,针对问题车辆的抖动表现设计了合理的试验方案。

(2)在各档位下,发动机转速变化不大,变速器可以很好衰减发动机转速波动。变速器在6-8 档平稳行驶时出现明显的间歇性的转速波动,传动轴的2阶次激励通过传动系统传递至变速器和发动机,同时通过变速器悬置等传至车身和驾驶室。

(3)进一步地,确定传动轴和万向节处引起车辆传动系统扭转振动,通过更换车辆传动轴和万向节,该车抖动明显改善,问题得到解决。本文传动系统扭转振动的试验设计和分析,可为测试车辆扭转振动或定位传动系统振动故障提供一定的参考,具有一定的工程实践意义。