挡板式叶轮结构的强度校核研究

2019-10-22吕建刚刘金华赵正龙戴志广

张 煜,吕建刚,刘金华,赵正龙,戴志广

(陆军工程大学石家庄校区 车辆与电气工程系, 石家庄 050003)

两栖车辆最开始出现于第一次世界大战,是一种不需要舟桥、渡船等设施就可以自行通过河流的特种车辆[1-2]。2013年吕建刚[3-4]等提出了一种仿蛇怪蜥蜴的轮-叶复合式仿生推进装置,设计了水面矢量推进器,主要由轮毂、轮辐、伸缩杆和叶片组成[4]。这种两栖平台可以由一套驱动装置实现陆地、水面两种环境行驶的目的。本研究基于该矢量推进器,提出了一种挡板式叶轮结构。这种结构增加了挡板,它在叶片击打液体时对水有一定的聚拢作用, 产生更大的固液作用力。通过对叶轮建模,在集中载荷的作用下,计算出其数值大小,进行强度校核。之后运用ANSYS进行数值仿真,与理论计算值进行对比。强度校核结果对于叶轮结构的下一步优化及改进具有很好的指导作用。

1 挡板式叶轮设计

1.1 结构组成

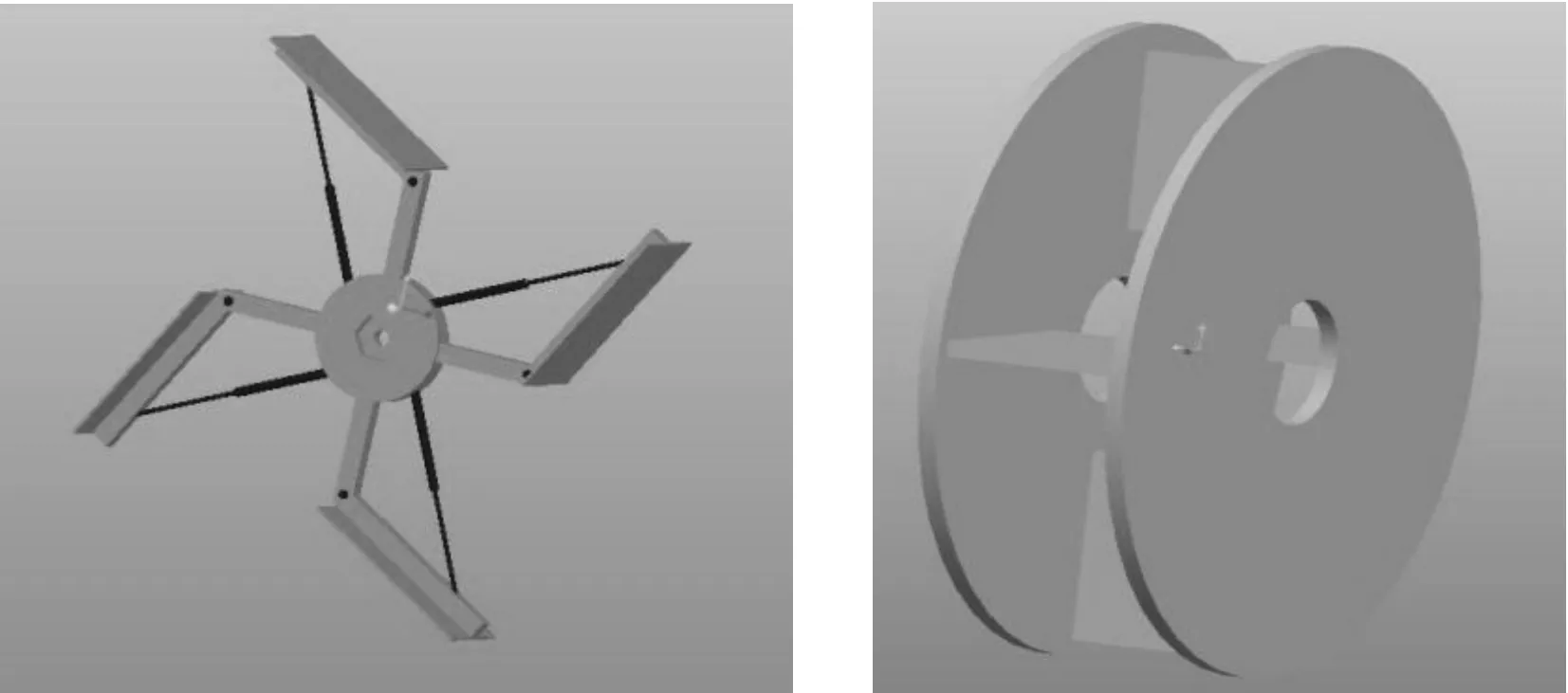

在水面矢量推进器结构的基础上(见图1),设计出了挡板式叶轮结构,其主要结构有左右挡板、叶片和连接轴孔。其中连接轴孔用于转轴的连接安装,叶轮左右两侧的挡板与叶片固连。整体结构如图2所示。

图1 水面矢量推进器 图2 挡板式叶轮

挡板式叶轮依靠叶片与流体的固液作用,输出向前的驱动力与向上的托举力。驱动力的输出是为了整体装置可以向前行驶;托举力的输出是为了整体装置可以向上行驶,达到水中上升的目的。随着固液作用强度增大,叶轮的应力将增加、形变将增大,需要进行强度校核。

根据两栖平台实际投送任务需要,两栖车辆需要达到由水下上升后,并在水面行驶的要求。而且试验阶段需要多次加工、平台搬运,推进器尺寸受到限制。最终确定叶轮叶片的模型尺寸为0.06 m×0.005 m×0.05 m。由于叶轮主要工作在液体环境中,叶片与水会产生相互作用。为了提高防锈能力,叶片材料选用304不锈钢,该材料具有使用广泛、防锈,耐低温,耐磨损等优点,可基本满足叶片的使用要求。

1.2 叶片的受力载荷

两栖平台由潜水状态上升到水面,进而在水面滑行,主要依靠叶轮叶片的击水作用。因此,在叶片击水过程中,水对叶片的反作用力是引起叶片应力集中的主要因素。通过建立平板直线进出水流体力学模型,对平板的拍水过程进行了仿真研究,来确定叶片的受力载荷。

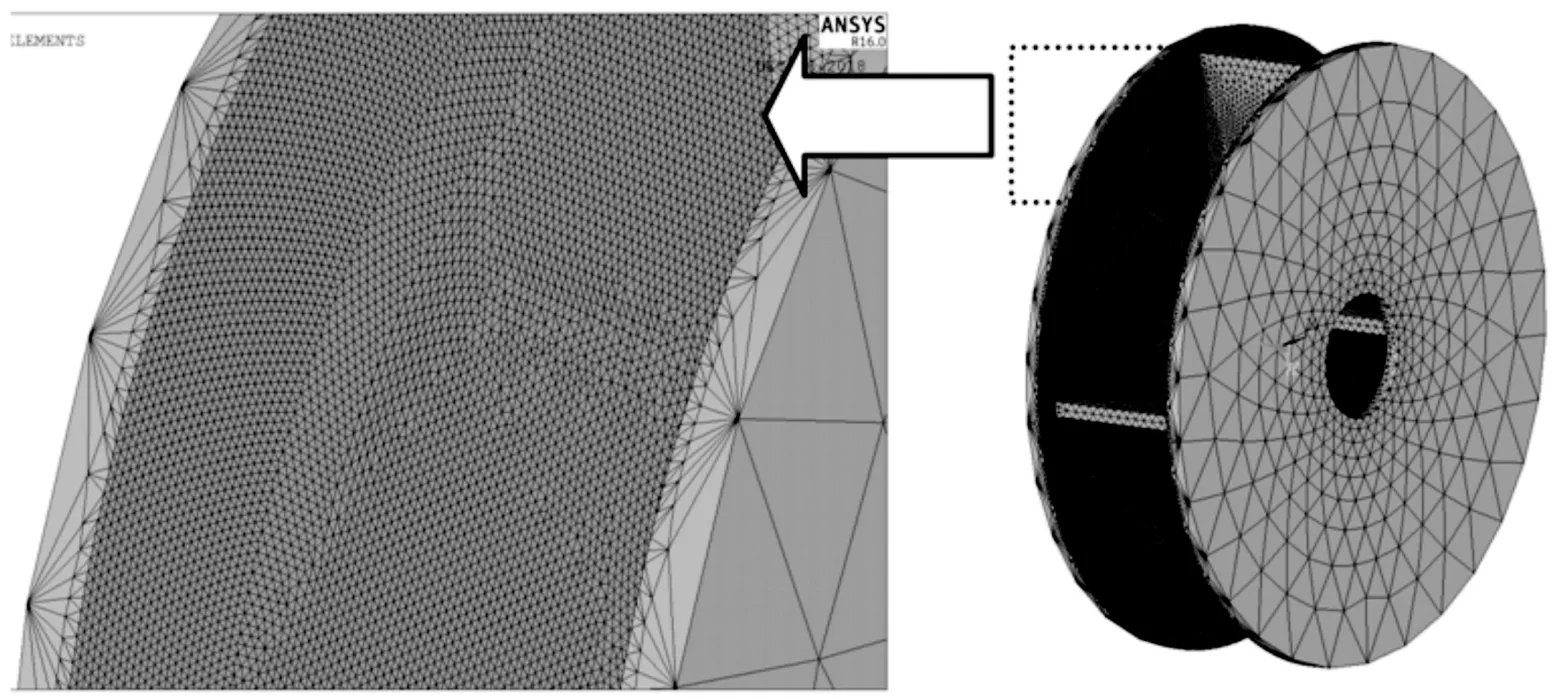

建立平板模型后,选择四面体单元非结构网格对模型进行网格划分,平板附近的计算域网格尺寸进行局部加密,从小计算域边界至大计算域边界,网格长度等比例增大。因平板进出水流场为非定常湍流,数值计算采用RNGk-ε湍流模型和PISO算法,应用VOF多相流模型,对平板模型进行仿真计算,得到了平板托举力随入水时间的变化曲线。

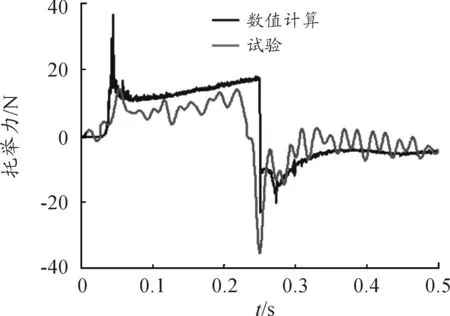

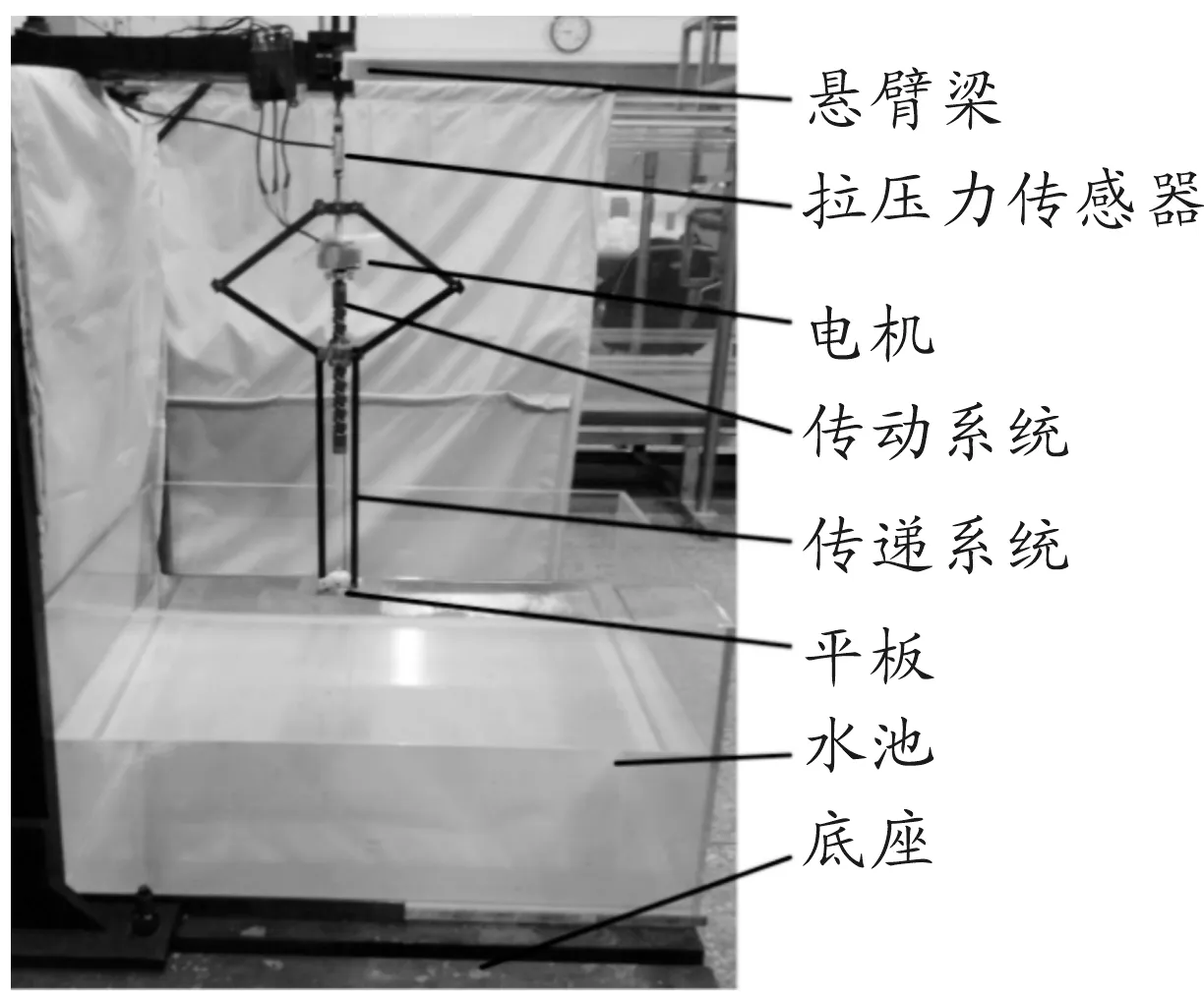

平板模型结合其入水的气穴生成和溃散变化过程,得到了平板进出水的托举力变化曲线,如图3所示。在此基础上,设计进行了矩形平板入水试验。进行平板入水试验需要搭建试验台。试验台由悬臂梁、拉压力传感器、电机、传动系统、传递系统、水池和底座组成,如图4所示。电机带动传递系统旋转,使得平板做直线运动。

试验得到了如图3所示的托举力曲线。由图3可知,数值计算与试验得到的曲线的变化趋势一致,数值计算的峰值要高于试验值,主要是数值计算时有一定的简化,没有电机、支架等,试验时又存在间隙,传动摩擦等,所以综合考虑,选取数值计算与试验峰值的均值30 N作为叶片受到的均布载荷。

图3 平板踏水数据曲线

图4 平板入水试验台

2 叶片的数学模型及强度校核

叶轮挡板之间连接叶片,叶片承担主要载荷。当叶片旋转接触水面,与其平行时,此时受到的载荷可近似看为载荷均匀分布于叶片与水面接触的表面上。而在叶片的前后两个没有与水接触的面上是没有载荷分布的,即叶片受到的均布载荷在纵向上可以做这样的近似——叶片由纵向分割的细长的六面体聚集而成。所以,叶片的应力情况可以看作二向复杂应力情况。

2.1 叶轮结构简化

叶轮的叶片与左右两个挡板固连。旋转的叶片相对于挡板既不能发生相对移动,也不能发生相对转动,所以叶片与挡板的连接情况可以看为固定端支座。

又因为叶片的应力情况可以看作二向复杂应力情况。这种情况下,叶片可以用在均布载荷下的两端为固定端支座的矩形截面模型来求解应力[5]。

2.2 建立力学模型

以矩形的形心为原点,建立直角坐标系如图5所示。

图5 叶片受力模型坐标系示意图

根据叶片受力情况可知,模型的下表面受到均布载荷作用,上表面没有载荷作用,所以这种情况下的边界条件为:

(σy)y=h/2=0,(σy)y=h/2=-q

因为σy是关于y的函数,所以应力函数的表达式为:

φ=0.5x2f(y)+xf1(y)+f2(y)

(1)

求解可得到σx,σy,和τxy的表达式[6]。

(2)

(3)

(4)

式中:σx为x方向受到的正应力;σy为y方向受到的正应力;τxy为切应力;q为均布载荷的集度;h为厚度;l为跨度的一半;μ为所用材料的泊松比。

对于这种二向应力状态,可以取平行于z轴、与坐标平面xy垂直的任意斜截面ef,列出截面上的正应力与切应力,如图6所示。截面的外法线n与x轴的夹角为α。其中,α的方向为逆时针为正,顺时针为负。以截面aef为研究对象,建立平衡方程[7]。

图6 截面ef示意图

(τyxdAsinα)cosα-(σydAsinα)sinα=0

(5)

ταdA-(τxydAcosα)cosα-(σxdAcosα)sinα+

(τxydAsinα)sinα+(σydAsinα)cosα=0

(6)

式中的τxy与τyx根据切应力互等定理在数值上是相等的,简化所列平衡式可得:

σα=0.5(σx+σy)+0.5(σx-σy)cos2α-τxysin2α

(7)

τα=0.5(σx-σy)sin2α+τxycos2α

(8)

由式(7)可知,σα是关于α的函数,式(8)可知,τα是关于α的函数。

将式(7)对α求导,得

(9)

令式(9)为0,得到此时的夹角为α0,将α0代入式(8)令其为0,得到:

0.5(σx-σy)sin2α0+τxycos2α0=0

(10)

式(10)与式(8)形式一致,即正应力最大值所在的面上切应力为0。

即

(11)

由式(11)可以得到相差90°的两个α0角,这两个角确定了两个相互垂直的平面,一个是最大正应力所在的平面,一个是最小正应力所在的平面,且两个平面上的切应力为0。

将α0角代入式(7)求出正应力,即

σmax=0.5×(σx+σy)+

(12)

σmin=0.5×(σx+σy)-

(13)

以式(12)为目标函数,将二维平面上任意一点的σx,σy和τxy数值代入式中,求出最大值,就可得到主应力σ1,将对应σ1的σx,σy和τxy数值代入式(13)就可得到主应力σ3。

2.3 主应力的求解

叶片尺寸为0.06 m×0.005 m×0.05 m,则叶片的纵截面大小为0.05 m×0.005 m的矩形。在以矩形形心为原点的坐标平面内,对矩形进行网格划分。求出各个点对应的σx,σy和τxy的数值,再得到各个点对应的σmax的数值,σmax的最大值对应的点就是应力最大的位置,即薄弱点[8]。

运用Matlab程序求解,得出这个最大值为σmax=3.593 3×103Pa,对应σ1最大值的位置对应于模型上有两个点。这两个点的σx,σy大小相等,方向相同,τxy大小相等,方向相反。将对应σmax的σx,σy和τxy的数值代入式(13)中得到σmin,即第三主应力σ3[9]。

这样就得到了主应力,即σ1=3.593 3×103Pa、σ3=-3.900 7×103Pa。

2.4 强度校核计算

由于机械行业的载荷往往较不稳定,因而较多的采用偏于安全的第三强度理论;运用第三强度理论(最大切应力理论)进行强度校核,强度条件是

σ1-σ3≤[σ]

其中,[σ]是材料的许用应力。

304不锈钢材料的标示是0Cr18Ni9,其许用应力值与温度有关,常温时的许用应力为137 MPa,即[σ]=137 MPa。

σ1-σ3=7.494×103≤[σ]

3 仿真分析

建立叶轮的仿真模型。叶轮主要的形状尺寸大小与数值模型一致,而且叶轮两侧的挡板可视为刚体(不是主要受力对象,可简化其变形),四个叶片都受30 N的集中载荷,使叶轮受载后变形均匀。运用Pro/E软件对叶轮进行建模,得到如图7所示的模型。

在网格划分完成后,运用ANSYS软件仿真叶轮叶片在载荷作用下的受力情况[10]。

图7 叶轮有限元模型

仿真结束后,ANSYS中可以直接得到叶片在和作用下的主应力的大小。其中主应力最大值为σ1=3.896 8×103Pa,σ3=-3.971 5×103Pa。之后运用第三强度理论(最大切应力理论)对仿真计算得到的主应力进行强度校核,强度条件是

σ1-σ3=7.797 5×103≤[σ]

所以满足第三强度理论。理论计算值与仿真计算值的偏差为:

4 结论

1) 在水面矢量推进器的结构基础上,增加挡板,改进为挡板式叶轮结构,在此结构的基础上提出了基于梁模型的二维数学力学分析模型,并求解模型的主应力,分别为σ1=3.593 3×103Pa、σ3= -3.900 7×103Pa。

2) 运用ANSYS软件对挡板式叶轮仿真求解主应力,并与数值计算结果对比,仿真值与计算值偏差为7.7%,1.7%。

3) 叶轮的叶片在均布载荷的作用下,所受到的应力满足第三强度理论要求,可以为之后结构的优化提供参考。