基于AMESim液压支架液控单向阀卸荷过程研究

2019-10-22张东东樊小波魏国莲李文明宗帅

张东东,樊小波,魏国莲,李文明,宗帅

基于AMESim液压支架液控单向阀卸荷过程研究

张东东,樊小波,魏国莲,李文明,宗帅

(青海高等职业技术学院,青海 海东 810799)

液控单向阀作为液压支架上的关键元件,其性能好坏直接决定支架工作面的可靠性和安全性。介绍了FDY480/50液控单向阀的工作原理和主要特点,利用AMESim搭建了支架系统仿真模型,得出其在卸载时的阀口流量、压力及阀芯位移曲线,并对液控单向阀卸荷过程进行了分析研究。

液压支架;液控单向阀;液压冲击;卸荷过程

液压支架是综采支护面支护设备,它的主要作用是支护采场顶板,维护安全作业空间,推移工作面采运设备[1]。目前,正规煤矿均采用液压支架进行综合机械化开采[2]。液控单向阀性能好坏直接影响矿井工作的安全性和可靠性。目前,国内使用的液控单向阀普遍存在卸载冲击大、寿命短、密封易损坏的问题。其密封一般采用软密封结构,即聚甲醛或聚四氟乙烯等非金属材料[3]。经研究发现,产生这种问题的原因是液压支架在卸载过程中产生液压冲击。实践表明,瞬间冲击压力太大不仅影响系统正常工作,甚至可能使液控单向阀、管道、接头及安全阀等元件损坏,严重时还会导致伤人事故发生[4-5]。

本文以FDY480/50液控单向阀为例进行分析,对液控单向阀卸荷过程进行研究。

1 FDY480/50液控单向阀工作原理和主要特点

液控单向阀结构如图1所示,液控单向阀由阀体、大小阀芯、控制活塞等部件组成。液控单向阀正向开启时,高压乳化液由A口进入阀内,推开大小阀芯,液体通过单向阀进入立柱下腔,立柱升起;液控单向阀关闭时,立柱下腔液体不能排除,支架不能下降,支架处于稳压状态;液控单向阀反向开启时,高压油液进入控制口K口,推动高压油作用在控制活塞上先顶开小阀芯,系统中的高压油液从小阀芯与大阀芯中间的环形缝隙中溢出,实现压力卸荷。随着小阀芯的不断开启,高压容腔中的乳化液压力不断降低,当控制活塞打开大阀芯时,系统实现了低压大流量通过主阀口,立柱完成降柱[6]。

2 液压支架液控单向阀AMESim仿真

2.1 建立AMESim仿真模型

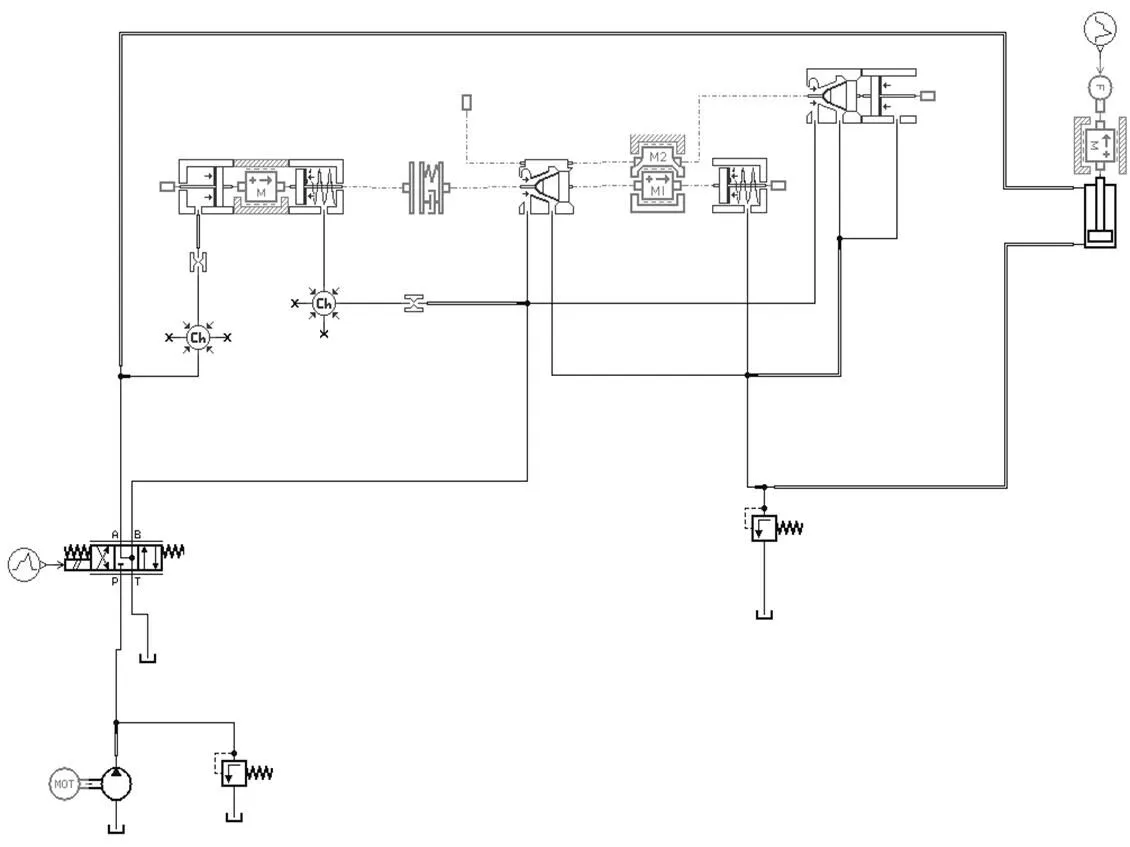

立柱液压控制系统AMESim/HCD下模型如图2所示。立柱液压控制系统由乳化液泵、溢流阀、液控单向阀、立柱、安全阀等组成。仿真时,将电液控制阀置于左位,高压乳化液进入立柱下腔,立柱升起,达到初撑力后,液控单向阀置于中位,使负载加压到50 MPa,然后快速将控制阀置右位,系统向液控口供液,液控单向阀被控制活塞反向打开,系统卸载。

1—接头;2—阀体;3—阀套;4—弹簧;5—控制活塞;6—大阀芯;7—小阀芯;8—弹簧;9—外阀套;10—端堵。

图2 立柱液压控制系统AMESim/HCD下模型

2.2 仿真分析

为了研究液控单向阀及立柱活塞的动态特性,进行AMESim仿真分析:①首先进入AMESim环境,在Sketch模式下从不同的应用库中选取图形模块来建立系统的模型;②利用Submodels为各元件选择子模型;③parameters模式下为各子模型设置参数;④Run模式下设置仿真参数运行。

液压泵额定流量为480 L/min,液控单向阀控制口K直径设为0.5 mm,控制活塞直径为26 mm,活塞杆直径为 14 mm。小阀芯:锥杆直径为18 mm,锥孔直径为11.5 mm,阀杆直径为10.5 mm,半锥角45°,质量为0.01 kg。大阀芯质量为0.04 kg;大、小阀芯相对位移为0.5 mm,小阀芯相对固定坐标最大位移为3.5 mm,大阀芯相对固定坐标最大位移为3 mm。

2.3 仿真结果分析

液控单向阀开启阶段立柱下腔压力如图3所示。由图3可知,立柱升柱开始时,立柱下腔存在液压冲击,立柱下腔压力出现瞬时波动,下腔压力升至18 Bar,在安全阀作用下0.4 s后压力趋于稳定。

图3 液控单向阀开启阶段立柱下腔压力

大小阀芯位移曲线如图4所示。从图4可以看出,立柱卸载过程中,9.05 s时小阀芯打开,阀芯位移0.5 mm,9.45 s时大阀芯也开启,大阀芯带动小阀芯,大小阀芯开口频繁波动,随后大小阀芯完全打开。

阀口流量曲线如图5所示。从图5可看出,9.05 s小阀芯打开后阀口流量迅速上升,最高达190 L/min,稳定后流量为40 L/min;9.45 s后大阀芯开启,最高流量达700 L/min,稳定后流量为360 L/min。从流量曲线也可以看出,卸载过程中流量也出现波动。

图5 阀口流量曲线

阀口压力曲线如图6所示。从图6可以看出,小阀芯开启后压力瞬间增大,油液从小阀芯开口溢出,实现小流量卸荷;随后大阀芯开启,产生剧烈震荡,但是因前期小流量卸荷不会产生过大的压力冲击。

图6 阀口压力曲线

液压支架支护时,液控单向阀处于关闭状态,立柱下腔油液被压缩且处于高压状态。液压支架降柱时,换向阀处于右位,高压乳化液一部分进入立柱上腔,一部分通过控制口K口作用在控制活塞上。此时,泵站输出的高压油液作用在控制活塞大端面,立柱下腔的高压油液作用在控制活塞环形端面,控制活塞的受力平衡被破坏,小阀芯先开启,立柱下腔高压油液小流量卸荷释压;随后大阀芯开启,出现阀芯不断开启一关闭一再开启,即阀芯的非线性震荡。当压力能被消耗后,控制活塞将液控单向阀大小阀芯稳定的打开,立柱下腔开始大流量卸流。

3 结论

利用仿真软件AMESim对二级卸载液控单向阀卸荷过程的研究,得出卸荷时液控单向阀阀口流量曲线、阀芯运动曲线及阀口压力曲线,液控单向阀卸载时存在较小的压力冲击。液控单向阀阀芯反向开启时,控制活塞和主阀阀芯在立柱下腔油液压力和泵站输出油液压力的作用下,控制活塞的受力平衡被破坏,小阀芯先开启小流量卸荷释压;之后大阀芯开启出现阀芯不断启闭,即阀芯的持续振荡,导致下腔压力不断变化,产生压力冲击;当压力被消耗后,阀芯稳定开启实现大流量卸荷。

[1]王启广,耿东锋,李琳,等.液压支架的发展现状及趋势[J].矿山机械,2008(4):9-13.

[2]孙长春.液压支架的现状及发展思路[J].科技情报开发与经济,2009(6):150-152.

[3]高扬.新型液压支架用液控单向阀系统动态特性的分析与研究[D].郑州:郑州大学,2007.

[4]江玲玲.基于AMESim的液压系统动态特性仿真与优化研究[D].绵阳:西南科技大学,2007.

[5]高郁,冯旻.我国液压支架技术现状及发展[J].煤炭技术,2003(7):4-6.

[6]高扬,马胜钢,王永强,等.新型液控单向阀与液压支架卸载系统的性能分析与研究[J].矿山机械,2007(6):48-50.

TH137

A

10.15913/j.cnki.kjycx.2019.19.022

2095-6835(2019)19-0056-02

张东东(1991—),男,甘肃临夏人,主要从事液压元件及自动控制方面的教学与科研工作。

〔编辑:严丽琴〕