供热管网“零管损”运营分析探讨

2019-10-21陈栋

陈栋

摘要:近年来,随着环保要求的不断提升,由热电厂集中供热成为市场主流,供热管网越来越庞大,蒸汽输送距离逐渐增加,各热电厂的供热管损也越来越高。目前供热管网在长距离输送中产生的损失全部由供热企业承担,这给供热企业造成了巨大的运营负担,因此,尽量降低甚至消除供热管损成为摆在各供热企业面前最为重要的任务。本文基于华能金陵燃机电厂供热管网“零管损”试验成果,探讨供热管损的主要组成部分,和最大限度降低供热运营管损的办法。

关键词:零管损;热损失;金陵燃机电厂;控制试验;

引言

华能金陵燃机电厂现向南京经济技术开发区和液晶谷近80余家用户供热,厂内设置三个相互连通的分汽缸为供热首站,其中#1分汽缸接出一根DN350管道向液晶谷供汽;#2、#3分汽缸分别接出一根DN700管道向南京经济技术开发区供汽,两根管道并列运行,单根管道长度约14公里,进入开发区后接入两个相互连通的分汽缸后,共接出四条主线向南京经济技术开发区供热。自管道建成投产以来,电厂长期面临着供热管损大的压力。电厂在长期跟踪管损变化,分析管损的主要影响因素后,实施了供热管网“零管损”试验,探讨最大限度控制管损的方法,取得了显著成效。

1.管损组成

在实际应用中,供热管损主要来源于两部分:一是因管网自身特性和蒸汽参数引起的内部损失;二是供热管网在运营过程中因管道泄漏和计量失准等原因引起的外部损失。

1.1内部损失

内部损失主要反映的是热损失,即是蒸汽在管道内传输过程中,因管道布置和蒸汽流量等因素引起的蒸汽参数变化,最终反映为质量损失。热损失的大小取决于初始参数和蒸汽流量。

1.2外部损失

外部损失主要由计量损失和泄漏损失组成。

1.2.1计量损失

计量损失主要是由于供热管网在运营过程中,因表计侧蒸汽处于非过热状态,部分蒸汽无法计量,此时计量表计测定流量小于实际流量,此部分因计量不准确导致的损失为计量损失。

1.2.2泄漏损失

供热管道在运行过程中,随着设备的老化,不可避免会产生泄漏,同时管道末端往往安装自动疏水器,如用户用汽量较小,此时蒸汽流速小,较多蒸汽凝结成水排放,会造成疏水损失,此时疏放水及泄漏损失是直接以质量损耗的形式表现。

2.供热“零管损”

华能金陵燃机电厂在严格监视供热管损变化、分析管损主要影响因素的基础上,提出了“供热零管损”的创新概念。

供热“零管损”的含义是:供热管网在实际运营过程中,除受其自身特性影响而发生的不可避免的损耗外,不再发生更多的供热损失,此种状态称为“零管损”,为验证“零管损”的可行性,电厂开展了供热零管损控制试验。

3.供热零管损控制试验

华能金陵燃机电厂向南京经济技术开发区供热管网(简称“西线”)为替代南京第二热电厂而建设,共有两根长约14公里、DN700主线并列运行,经配汽站两只相互连通的分汽缸重新分配后,通过四根供热支线接入开发区原供热管道向开发区企业供汽。西线设计流量125t/h,设计初始温度308℃-330℃,压力1.2MPa-1.4MPa,设计末端温度245℃,压力0.91MPa,单根管道设计管损约5.2t/h,用户用汽性质为工业用汽。

自西线正式投产运行以来,管损一直偏高,特别是在供热淡季,最高时管损超过25%,单位时间质量损失高达30t/h以上。电厂在仔细分析管损影响因素的基础上,结合实际的供热量情况,基于供热“零管损”的概念,在2017年6月-10月实施了供热管网零管损控制试验,实际操作是将西线两根供热管道并列运行的方式改为一根运行,一根备用的运行方式。通过运行方式的变更,使管道的运行参数尽量接近于设计参数,并在此条件下摸索出不同流量下的最佳蒸汽运行参数。

3.1管损变化情况

对比试验前后的统计数据,剔出外部干扰因素,試验前后管损有明显降低。为保证准确性,选取流量相近的不同时段、某时段的连续用汽(环比)及7月份同比数据分析:

3.1.1流量相近的不同时段管损变化

对比与单管流量相近的不同时段数据分析,以2016年10月和2017年4月中连续6天的数据,与试验后的管损数据进行比对。

可以看出, 试验期间与接近或略低于2016年10月份用热量的情况下(100-110t/h左右),管损由原来的19.80%降至15.83%;与接近或高于2017年4月份用热量的情况下(115-125t/h左右)比较,管损由原来的17.42%降至9.19%。可见在供热量基本接近的情况下,试验期间的供热损失明显减小。

从绝对的质量损失来说,试验期间的损失也下降明显,以上四表中,7月份6天的单位时间质量损失仅为11.32吨/h,而2016年10月和2017年4月的双管运行期间单位时间质量损失分别为21.41和20.13,分别减少了10.09t/h和8.81t/h。

3.1.2某时段连续用汽管损变化

为尽量排除用户间断用汽的影响,分别取试验期间和正常运行期间用户工况基本一致的工作日各六天,时间段为9:00-16:00,对比数据如下:

从上表可以看出,试验期间的开发区管损有所减小,特别是进入7月以后,在用汽量增加的情况下,管损下降尤其明显。试验期间管损最大10.42%,最小6.56%;而正常运行期间管损明显偏大。

从质量损失来说,排除用户启停影响后,在用户连续用汽的情况下,短期间单管运行期间质量损失相比双管运行期间减少了近10t/h。

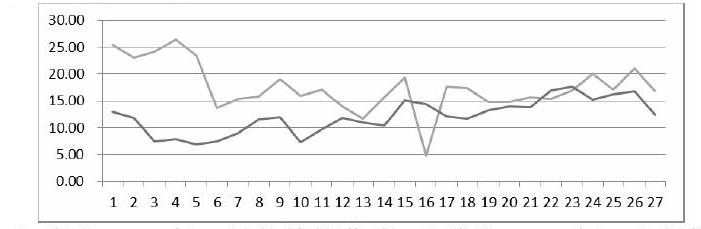

3.1.3同比管损变化

(1)与2016年同期相比,为便于分析,统一以供汽出口流量和用户侧流量数据对比分析,2017年7月份开发区供汽量85320吨,售汽量74740吨,管损为12.40%,2016年同期开发区供汽量89416吨,售汽量74345吨,管损为16.86%;管损同比下降4.46%,全月减少4492吨蒸汽损耗,折合吨小时减量6.04吨。

从月度管损曲线不难看出,2017年7月份管损明显低于2016年同期,由于2017年7月份中旬开始,邦基粮油减产和金陵药业年度检修原因,管损降幅虽有所收窄,但平均值仍低于2016年同期。

(2)正常用汽管损比较

由于2017年7月19日起,存在大用户停汽检修的情况,对于管损影响较大,将此因素排除,单独比较7月1日-7月18日的数据(金陵药业7月19日开始停汽)如下:

◆2016年7月1日-18日开发区总供汽量52641吨,用汽量43257吨,总质量损失9383.75吨,单位时间质量损失21.72t/h,管损21.69%。

◆2017年7月1日-18日开发区总供汽量51589吨,用汽量46188吨,总质量损失5400.49吨,单位时间质量损失12.50吨,管损12%。

在排除大用户停汽检修,供热量基本一致的情况下,2017年7月管损明显小于2016年7月,其中管损减小9.69个百分点,单位时间质量损失减小9.22t/h。

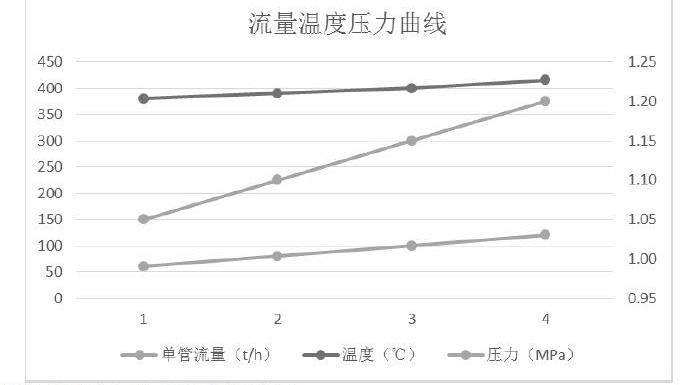

3.2流量温度压力曲线

3.2“零管损”控制试验结论

从试验的结果看,在用户用量无法改变,同时初始参数符合设计要求的情况下,通过合理调整运行方式,将分布于两根管道的负荷整合到单根管道上,有效减小了内部损失,试验期间的管损基本达到设计值,可以认为达到了“零管损”。

4.外部损失控制实例

4.1泄漏损失控制

泄漏损失的控制主要在以下两方面:

(1)消除管道及其附属机构的泄漏,如焊缝撕裂、砂眼漏汽、盘根法兰吹损等。

(2)尽量减少管道疏水,在管线末端含水量较大的位置,可考虑安装合适的自动疏水器,其原则是避免自动疏水器工作时带出的蒸汽越少越好,这样一方面减少了管道中的水份,可在一定程度上保障计量表计的安全和计量完整性;另一方面减少了疏水过程中的蒸汽损耗。

在实际应用中,普通焊缝、砂眼等泄漏造成的损失相对较小,在泄漏损失中,疏水损失所占比重较大,主要是由自动疏水器损坏而导致的长疏水和不合理的自动疏水器布置所引起。

华能金陵燃机电厂所辖供热管线的邦基支线,长度约3公里,管道直径为DN300,基本是架空直管,有少量地埋和弯头,蒸汽参数较高,含水量少。2016年以前,此段管道有多达8组自动疏水器,且自动疏水器型式为热动力式,储水量小,在疏水过程中有大量蒸汽排出,管損较大。2016年下半年对此进行改造后,将自动疏水器全部拆除,将管线沿途疏水改为用户内部疏水,经过计算,在用户用汽方式不变的情况下,管损减少了约1.2t/h。

4.2计量损失控制

计量损失的组成,一是由于流量计计算方式与实际运行参数不匹配而导致计量损失;二是因流量计自身因素,在90%干度条件下,将因温压补偿不足导致超过10%的损耗。

4.2.1计量方式调整

华能金陵燃机电厂南线,在建设投产后,长期处于低压状态运行, 末端用户熊猫电子压力最低仅为0.79MPa,温度175℃,对应初始压力为0.8MPa,温度260℃。此时双方约定以固定密度方式计量,对应固定密度下的温度约185℃,压力0.85MPa,基本符合其流量计处实际参数情况。

2018年下半年,因相关用户用热需求的变化,初始参数发生变化,温度提高至295℃,压力提高至1.1MPa,此时熊猫电子处温度为195℃,压力1.0MPa,对应密度已大大超过流量计设定的固定密度,此时即发生了较大的计量损失。调整计量方式为温度压力实时计算密度的方式后,计量反映的质量流量高出原固定密度下的质量流量约1/3。

因此,在供热管道实际运营过程中,企业可根据自身实际情况,选用合适的计量方式,以此实现减少此部分计量损失的目的。

4.2.2选用合适流量计并控制参数

应根据需要选用合适量程的涡街流量计,减少最小流量下测量误差和超量程下的流量失真,完善温压补偿,同时控制好温度压力参数,使流量计处蒸汽始终处于过热状态,避免计量损失。

5.结语

供热管损的控制是一项系统性工作,在控制管损的过程中应立足理论,结合实际,科学实施。华能金陵燃机电厂不拘泥于设计运行方式,在合理的数据分析和科学决策的基础上,创新性地提出了供热“零管损”的概念,并大胆采取了实际行动进行验证,通过试验,一是总结出了合理的流量、温度、压力曲线,二是验证了供热“零管损”的实际有效性,有非常显著的示范效应。

参考文献

[1] 张开菊,等.热力网与供热:中国电力出版社,2008.1

[2] A.A.约宁.供热学.单文昌,尚雷,译:中国建筑工业出版社,1998.

[3] 李善化,集中供热设计手册:中国电力出版社,1996.

[4] 王宇清.供热工程:中国建筑工业出版社,2005.

[5] 华永明.工程热力学:中国电力出版社,2013.