远程控制技术在加氢工艺中的应用探讨

2019-10-21徐兴开

徐兴开

摘 要:加氢工艺亦称加氢技术,指在一定温度和氢压下通过催化剂的作用使原料油与氢气发生还原反应,一般用于提升油品质量、从重油中提取轻油等工业生产。传统的加氢工艺一般都是现场控制,本文通过对一种远程控制设备的加氢工艺进行分析并总结一些经验。

关键词:加氢工艺;远程控制

1 加氢工艺技术实测分析

1.1 加氢工艺组织流程

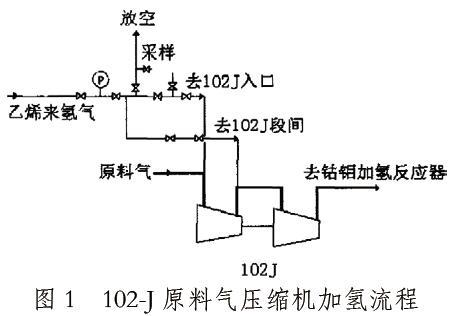

例如,某炼油厂计划兴建一套合成氨设备,其以副产品油田气为制备氨气的原料,但其出产的油田气含硫量较高,需加入氢气脱硫。该炼油厂并无氢气生产设备,但其乙烯裂解工艺中出产富余氢气,可作为氢气的主要来源。乙烯装置产富余氢气引入后,加氢路线102-J有入口加氢和间段加氢两种线路设置,氢气在102-J入口加入或间段加入;油田气经最左端控制阀放入,在过滤器101-L进行过滤提纯,通过102-J后油田气与氢的混合气经手动打开控制阀后进入加热盘管,温度提升到370℃后去101-D进行脱硫处理,油田气中的有机硫化物与氢气反应生成硫化氢脱硫。

1.2 调试后加氢工艺设备现状

该工艺采用手动启闭控制阀对加氢量的控制精度不足,调整量和分析作业有滞后现象[1]。工艺结束后加氢反应器出口处的氢气含量应在3~5.5%之间,但手动控制时氢气含量一直不能趋于稳定,有必要引入自动化控制系统,实现远程操作。

1.3 调试后压力监测

①油田气压力:在102-J原料气压缩机入口前压力表显示入口压力为0.42MPa,经过低压缸后加压至1.6MPa,经过高压缸后加压到4MPa;②乙烯加氢压力:乙烯加氢初始压力在102-J原料气压缩机入口前常压约为2~3.5MPa之间,此常压经常高于低压缸常压,应在低压缸与高压缸之间段引入较为合理。

2 加氢工艺设备产生的问题

2.1 氢气初始压力过高

乙烯加氢路线102-J入口加氢的控制阀采用人员调节,但对调节量、启闭时间没有直观的测量数据,全凭感觉控制启闭时间,瞬间通过控制阀的氢气量有时过多有时过少。当过多时102-J低压缸内气压过大导致紧急控制系统开启而停产。

2.2 化验分析时间过长

D钴钼加氢反应器出口处所产生的新原料气需要对其进行氢含量检测,但每次检测需要30min左右,总流程停工时限约6-7h,缺乏时效性,对加氢调节也是一种阻碍。

3 远程控制技术探讨

受加氢工艺缺乏人工判断依据导致对加氢量的控制能力不足问题困扰,可采取在102-J原料气压缩机处入口增设自动化流量表等办法进行调节[2]。①增设流量控制阀:乙烯加氢102-J原料气压缩机入口控制阀前增设带物联功能、带流量孔板的可调节流量控制阀FRC-106A;②增设流量压力表:在流量控制阀FRC-106A前增设带物联功能的流量压力表;③远程仪表控制系统:具备物联功能的流量表和控制阀FRC-106A接入远程控制系统,远程控制系统中设置远程控制软件和机器学习软件,机器学习软件负责收集加氢压力数据与加氢量,以101-D出口氢含量作为常量值域,通过形成函数曲线关系来确定102-J入口前加氢量与油田气之间的压力、流量关系,确定稳定值域。

4 改进后的远程控制加氢设备调试分析

4.1 压力参数

采取改良措施后的102-J入口控制阀前流量表显示,乙烯加氢的进入常压在1.0-1.5MPa之间,其加氢量可在选取油田气进入常压值与氢气浓度计算机上运用机器学习软件进行动态计算。

4.2 控制加氢量

根据中控软件显示的加氢量状态对102-J入口控制电动阀进行缓慢开启,根据流量控制阀FRC-106A显示的数值进行加氢操作,直至达到加氢量指标控制值。

4.3 测量富氢含量

在101-D钴钼加氢反应器出口处对氢含量进行化验分析,数值为4%左右,对流量控制阀FRC-106A进行微调开度与流量,使加氢反应器出口的原料气氢含量达到设定标准,并此标准作为依据对流量控制阀FRC-106A进行调节并记录。

5 结语

经过远程控制改造以后,加氢量的控制得到了数据化,进入102-J入口所产生的氢气过量导致设备停运现象得到控制,不再成為生产隐患,并且启停时间由手动操作的6-8小时下降到了1小时左右,提高了生产效率。

参考文献:

[1]杨海鹏,戴波.数据采集与监控系统在石油化工企业中的应用[J].新型工业化,2014,33(14):262.