大型高炉炉前开铁口机的设计与选型

2019-10-18李振明

惠 展,索 婷,李振明,冯 卓,刘 敏

(中钢集团西安重机有限公司, 陕西 西安 710201)

0 前言

在大中型高炉出铁厂,考虑到揭盖机的布置以及设备的操作维护,通常都采用开铁口机与液压泥炮同侧布置的方式。而大中型高炉钻孔深度大,需要的凿岩机能力强,故开铁口机多采用稳定性更高的高立柱式开铁口机。炉前布置则多采用开铁口机在上、液压泥炮在下的布置形式。

在炉前布置时,开铁口机需要满足:开铁口机回转的过程中不与泥炮干涉,同时,在泥炮回转的过程中不与开铁口机干涉;开铁口机回转的运动轨迹不能与炉前的高炉立柱、风口平台立柱、顶吸、侧吸、沟盖等干涉;开铁口机的待机位,要便于更换钻杆及开铁口机维护,也要便于泥炮装泥和泥炮维护;当两个开铁口机背对背布置时,避免设备干涉和便于设备维护。

在大中型高炉中,开铁口机需要满足开铁口机深度和开铁口时间。开铁口机深度随着高炉容积的增加而增加,2 000~6 000 m3高炉要求开铁口机具有3 000~5 000 mm的钻进深度,打开铁口时间要求3~5 min。

1 开铁口机主机机型的设计和选择

1.1 回转机构

1.1.1 运动轨迹分析

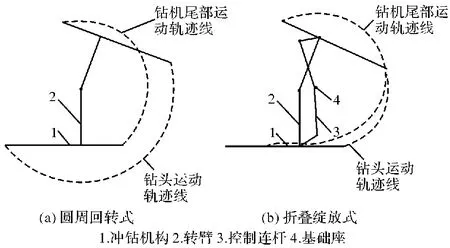

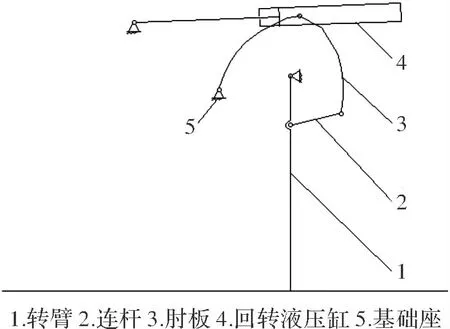

回转机构的功能是使开铁口机的冲钻机构能够往返于工作位和待机位。根据炉前布置的空间情况,确定回转机构运动轨迹的基本形式。就平面而言,运动轨迹通常为折叠缩放式或圆周回转式;就立面而言,通常为平面回转与斜面回转两种形式,如图1所示。

图1 平面运动轨迹比较

如图1所示,折叠缩放式采用四杆机构,冲钻机构从工作位到待机位的过程中有一个折叠的过程,其优点在于能够充分利用有限的空间。而圆周回转式则采用转臂与冲钻机构相固定,在设备回转的过程中,始终保持相对固定,运动轨迹为圆周形式。其不足点在于回转面积相对较大,而优点在于刚性好,开铁口的过程中,设备稳定性好。故只要空间允许,应先考虑采用圆周回转式。

就立面而言,采用斜面回转式时,转臂与基础座之间接触面与水平面形成夹角,如图2所示,斜面回转可以从待机位到工作位一步到位,即在待机位时冲钻机构处于与水平面平行,便于更换凿岩机、钻杆等备件,而旋转到工作位时,冲钻机构自然形成工作角度α(10°±2°)。采用平面回转式时,转臂与基础座之间接触面与水平面平行,水平回转到工作位上方后需要通过倾斜油缸使冲钻机构达到工作角度。

图2 立面运动轨迹比较

1.1.2 回转机构的设计

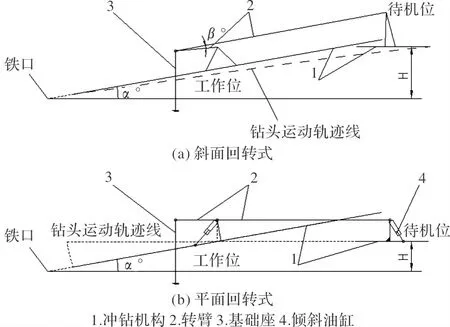

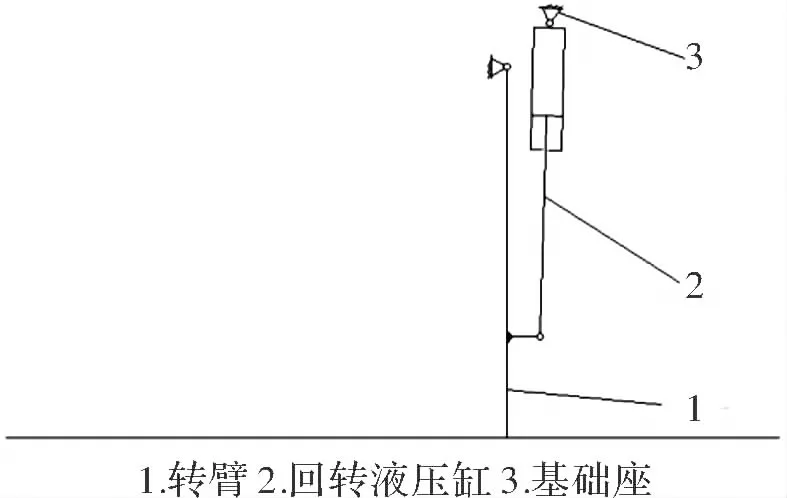

开铁口机的回转通常采用液压马达或液压缸来驱动。液压马达带动小齿轮,通过小齿轮带动装有大齿圈的转臂完成任意角度的回转;液压缸驱动时,则回转角度相对受限,通常为100°左右或160°左右。当角度较小时,通常采用液压缸来驱动转臂完成回转,即为直驱式,如图3所示;当角度较大时,通常采用液压缸驱动肘板,通过与肘板向连的连杆带动转臂完成大角度回转,即为六连杆式,如图4所示。

图3 直驱式回转机构

图4 六连杆式回转机构

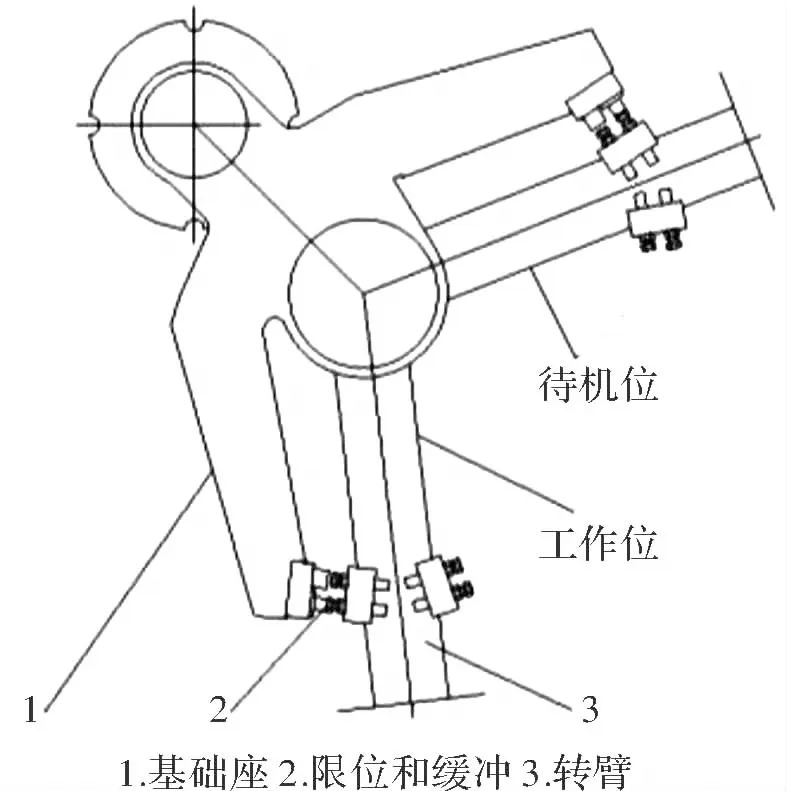

采用液压马达较液压缸回转式而言,在停机位存在较大的位置不准确性。如图5所示,无论采用哪种驱动方式,为了提高停位的准确性,需要在回转机构两个位置设计机械限位和缓冲。

图5 机械限位和缓冲

1.2 冲钻机构

1.2.1 轨梁

大型开铁口机需要较大能力的凿岩机和大距离的钻进深度,而冲钻机构的轨梁作为凿岩机打开铁口的运动载体,通常设计为矩形截面以提高刚度。

为了在开铁口机回转的过程中迅速抬起冲钻机构,通常需要将连接回转机构转臂和冲钻结构轨梁的吊挂点设置在轨梁的中间位置。

1.2.2 凿岩机及马达的选型

凿岩机通常根据高炉级别的大小进行选取。目前,凿岩机根据冲击功大小,主要有350 J、400 J、500 J等几种规格,扭矩则基本在400~800 N·m。350 J应用在1 800 m3高炉以内;400 J应用在3 200 m3高炉以内;500 J应用在3 200 m3高炉以上。在凿岩机选取时多要求大功率和大扭矩;而在实际使用过程中,为了保证炉体和钻孔效果,则多采用低功率、大扭矩的使用。在大型高炉上,普遍要求凿岩机具有反打功能。

进退马达带动链条来完成凿岩机的前进和后退。其送进速度与冲击、旋转能力能否合理匹配直接影响着开铁口的效率和效果。进退马达的送进速度需要与凿岩机的冲击、旋转同时实现多档可调,实际操作时,可根据炮泥及炉况进行选档。为了保证设备的良好运行,进退马达需要“慢进快退”,送进速度为0.015~0.025 m/s,回退速度为1 m/s。

1.2.3 钻杆扶持技术

大型高炉开铁口深度大,为了提高钻孔效果,大型开铁口机需要配置钻杆浮动托架。钻杆扶持技术由固定钻杆前端的钻杆夹持机构和钻杆中间位的浮动托板机构组成。在打开铁口前后,浮动托板始终保证在钻杆的中间位,给钻杆提供腰部支撑作用。

2 液电控制技术

2.1 控制基本要求

同一个铁口的设备之间应设置互锁功能,不能同时操作。不同铁口之间的开铁口机可以实现切换。

开铁口机控制基本工艺顺序要求:夹持钻杆、转臂回转、(冲钻机构倾斜)、马达送进、凿岩机工作;(打开铁口后)马达回退、(冲钻机构抬起)、转臂回转、夹持器打开(更换钻杆)。

开铁口机控制的基本功能要求:对回转速度、开铁口深度进行检测和控制;进退马达要求慢进快退;凿岩机前进时先开旋转后开振打功能,后退时开启反打功能,并与旋转一起工作;凿岩机旋转马达可实现多档可调;倾斜液压缸(水平回转式)和回转液压缸(斜面回转式)要有安全性考虑;斜面回转技术在开铁口的过程中,需要回转液压缸有保压功能;开铁口时需打开气雾吹扫功能等。

2.2 液压系统

2.2.1 配置选择

对于元器件品牌,泵和比例阀通常选择力士乐产品。在功能上,主要从泵、阀和蓄能器三个方面进行考虑。

液压泵通常采用恒功率变量柱塞泵或恒压变量柱塞泵。前者可以充分利用电动机的功率,能够根据负载变化改变运动速度,实现低压时大流量,高压时小流量;后者可以保持系统压力不变的情况下,更节约能源。

阀的选择首先考虑是否采用逻辑控制阀,逻辑控制阀具有相互保险、消除斜波冲击的功能,但成本高;其次从安装形式上选择插装阀还是叠加阀,前者对阀与阀块的安装要求高,可根据经验进行任意精准调节,后者则安装简单,无法精准调节。

蓄能器的功能则是用来降低冲击波、完成保压和提供动力源。蓄能器分活塞式和皮囊式,如果只是为了吸收液压系统的高频冲击波或完成设备保压通常采用皮囊式蓄能器;对于电力不够稳定的地区,让增加蓄能器站来提供动力源,实现停电时完成一次堵口或开口功能,那将优选考虑使用分活塞式蓄能器。

另外,需要根据开铁口机使用者所处的地理位置来考虑是否给油箱设置加热器。

2.2.2 液压系统设计

大中型高炉炉前通常有3~4个铁口,需要设置两套液压站(并互为备用)和两组阀站。每套液压站设三台高压主泵(两用一备)和一套冷却循环泵。

每组阀站设两套阀台,每套阀台控制一个铁口的炉前设备。开铁口机的回转液压缸、进退马达和凿岩机旋转马达都需要具有调速功能,故采用比例换向阀控制,而倾斜液压缸、冲击器和夹持液压缸采用电磁换向阀控制;但为了实现冲击器的冲击力具有档位调节功能、在冲击器回路通常增设比例减压阀,不同驱动机构需要的压力等级也不一致,故根据需要进行设置减压阀。倾斜液压缸(水平回转式)和回转液压缸(斜面回转式)通过设置液压锁保证安全性。

2.3 电控系统

2.3.1 配置选择

电控系统的配置主要从元器件品牌、操作方式、操作地点和控制系统的兼容性来考虑。

操作方式通常分为手动和自动两种,前者多用于中小型高炉,而后者则多用于大中型高炉。自动方式又可以分为半自动和全自动。半自动方式的设备运行位置不需要用编码器来精确反馈,而是通过设备运行总时间进行理论化分段控制其速度调节。全自动方式,即可通过HMI或某个按键完成一键操作,需要编码器精确反馈设备运行位置,根据编码器的定位信息来确定阀门的开关和阀芯的开度大小。

操作地点分为遥控器操作、手动操作箱操作、主操作台操作和HMI操作四种方式,前两者都属于机旁操作。

控制系统的兼容性需要考虑:控制系统是采用DCS系统(IT自动化系统)或采用常规PLC系统(常规过程自动化系统),同时注意所选控制系统的品牌和使用者对该系统软件熟悉运用情况、编程软件产品版本以及开铁口机控制系统是否需要并入高炉或炼铁厂控制主系统等因数进行综合考虑。

2.3.2 遥控器和自动控制技术

采用编码器来实时检测开铁口机的回转角度,显示旋转位置并记录其旋转启停位,并且开铁口机的旋转角度参与旋转速度的控制,以实现开铁口机与铁口及停机位机械限位的软接触。同时,在小车进退马达一端设置编码器装置和小车前进的油路上设置压力检测装置;用以实现检测开铁口深度和开铁口速度。

在液压设备中用压力、流量、温度、液位等传感器进行检测。对检测数据进行分析处理后加入系统控制。控制系统需要实现正常、调整、检修、非常4个操作模式。

无线遥控系统可实现开铁口机的紧急停车和手动操作。主操作台可进行设备选择、模式选择和手动操作、紧急停车。无论是遥控操作还是主操作台操作,都可以实现开铁口机的转臂制动、转臂旋转、凿岩机旋转马达旋转、冲钻机构倾斜、小车制动、小车进退、凿岩机正/反打、钻杆夹持、油雾润滑、压缩空气吹扫、水雾化、液压泵启停和急停等功能。

3 自动作业技术

3.1 雾化动力技术

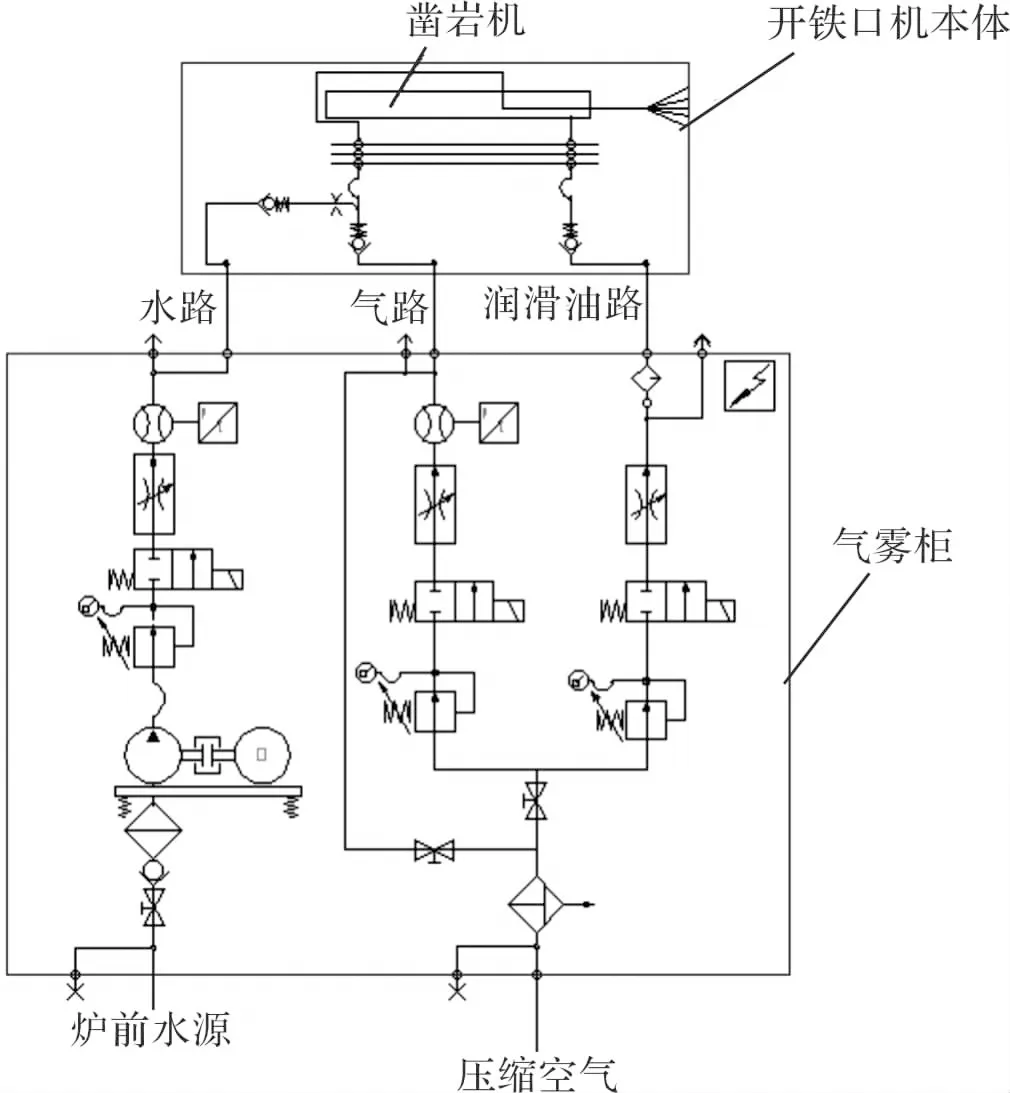

雾化动力技术可提高凿岩机的工作效率和减轻炉前扬尘通常需要配备雾化动力系统。其主要功能为:对凿岩机及钻头进行吹扫冷却;对钻头进行水雾降尘;对凿岩机内部进行油雾润滑。

雾化动力系统原理如图6所示,雾化动力系统设有水路、气路和润滑油路。由高压泵、减压阀、可调节流阀、电磁阀、油雾器等原件组成。系统可实现对雾化水、压缩空气在压力、流量上可调。

图6 雾化动力系统原理图

雾化动力系统与配套的凿岩机有着直接关系,根据凿岩机润滑形式确定是否需要油雾润滑功能。同时雾化动力系统又是开铁口机水钻技术的必要系统,而水钻技术在开铁口机上以得到普遍应用,成为常规功能选择。因此在雾化动力系统的配置上,根据性价比也可选择不同品牌的元器件。

3.2 开铁口深度检测技术

开铁口深度检测系统由绝度值编码器及压力变送器、PLC系统、智能显示仪表三部分组成。通过安装在进退马达一端的编码器来检测钻进深度,通过安装在小车前进油路上的压力检测信号检测压力变化来判断是否打开铁口,二者结合即可实现开铁口机的深度检测功能。

PLC控制软件可通过人机界面直观的显示开铁口机的钻孔深度,具有信号远传和数据记忆储存功能。其应用有利于精确掌握高炉炉况,节约钻杆钻头的使用量,降低生产成本。

实际应用中开铁口机的深度通常通过开铁口机轨梁上的机械标尺进行粗略检测。在对自动化要求高的炉前设备,才会考虑增加开铁口深度自动精确检测技术。

3.3 换杆机技术

换杆机是用来代替炉前工更换钻杆的设备。其基本形式有机械手式换杆机和机器人式换杆机。目前,在国内个别大型高炉炉前有所应用,但都不够成熟。技术发展有待于进一步探索,如何将可靠性、经济性和炉前布置相结合是最大的难点。

4 结束语

在大型高炉炉前,影响开铁口机安全可靠、维护方便的因素很多,但设备的整体布置、结构型式和控制技术的确定至关重要。而高炉炉前作业具有危险性高、作业环境差、劳动强度大的特点,自动化作业已成为必然趋势。其应用则有利于提高工作效率,实现炉前无人操作,是高炉炉前的发展方向之一。