变排量非对称轴向柱塞泵动态特性分析

2019-10-17

(太原理工大学 机械工程学院,山西 太原 030024)

引言

非对称液压缸具有输出力大、结构简单和体积小的特点,被大量用作液压系统的执行元件[1]。但由于非对称液压缸两腔的面积不相等,使其在泵控闭式回路中的使用受到了限制[2]。因此,如何补偿非对称液压缸两腔流量差一直是泵控非对称液压缸系统研究的重点[3]。

对于泵控非对称液压缸两腔流量差,已有研究主要采用辅助阀[4]或辅助泵[5]补偿。采用辅助阀,增加了系统节流损失;采用辅助泵,系统成本相对较高。为此权龙教授提出了一种基于三配流窗口的非对称轴向柱塞泵[6-7]。但该类型非对称轴向柱塞泵为定量泵,需通过伺服电机改变泵的输出流量。文献[8- 9]对一种变排量非对称轴向柱塞泵输出特性进行仿真研究,但研究内容并未就非对称轴向柱塞泵与普通轴向柱塞泵的变排量特性进行比较分析。

本研究依据三配流窗口轴向柱塞泵的配流思想,基于斜盘摆角位置反馈的排量控制方案,建立变排量非对称轴向柱塞泵的数学模型,分析其频率响应的影响因素。通过在AMESim中搭建物理模型的方法,对非对称轴向柱塞泵与普通轴向柱塞泵的变排量特性进行比较分析,并通过实验测试该泵的性能。

1 变量原理

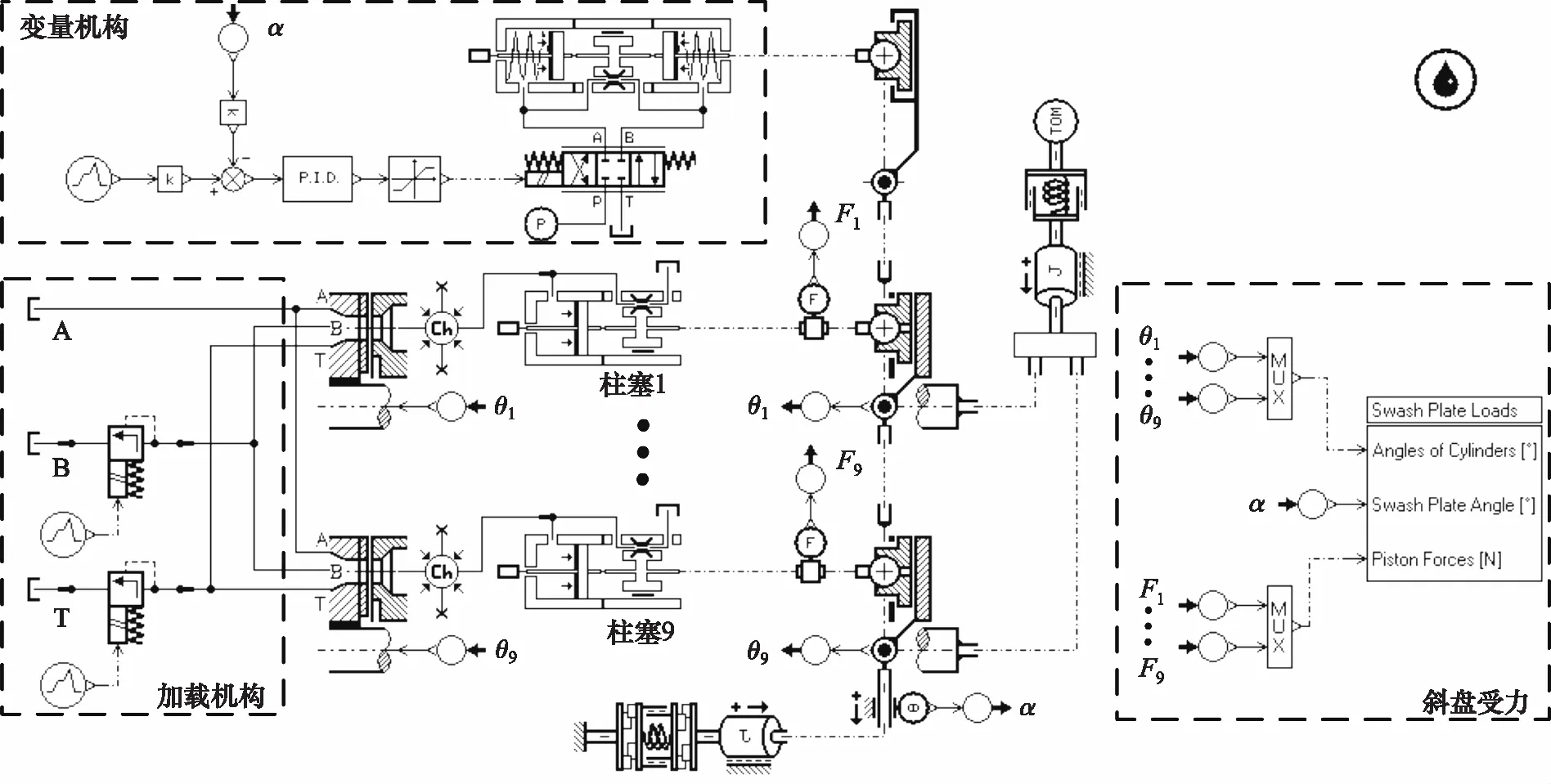

变排量非对称轴向柱塞泵变量机构如图1所示,由控制器1、角位移传感器2、变量缸3、控制阀4和恒压源5等部分组成。泵体7由电动机8驱动,排油口B和T的压力分别由溢流阀9和蓄能器6设定。在工作过程中,控制器对输入信号ui和反馈信号ub进行运算后输出偏差信号uf,偏差信号uf通过调节控制阀的阀芯位移,控制斜盘摆角,达到闭环控制排油口流量的目的。

图1 变排量非对称轴向柱塞泵变量机构原理图

图2所示为变排量非对称轴向柱塞泵控制非对称液压缸原理图。非对称轴向柱塞泵配流盘排(吸)油侧为2个独立的排(吸)油配流窗口,即配流窗口B和T。当斜盘摆角α>0°时,非对称液压缸的无杆腔排出的油液流入配流窗口A,配流窗口B和T排出的油液分别流入非对称液压缸的有杆腔和蓄能器4,非对称液压缸7缩回;当α<0°时,非对称液压缸的无杆腔和蓄能器4排出的油液分别流入配流窗口B和T,配流窗口A排出的油液流入非对称液压缸的无杆腔,非对称液压缸7伸出。蓄能器4通过单向阀2和3向系统补油,溢流阀5和6做安全阀使用。

图2 变排量非对称轴向柱塞泵控制非对称液压缸原理

2 数学模型

变排量非对称轴向柱塞泵[10]吸(排)油口A,B和T的流量比为:

qA:qB:qT=1:λ:(1-λ)

(1)

式中,λ为非对称液压缸的面积比。

变排量非对称轴向柱塞泵排油口B的流量为:

(2)

式中,N为柱塞个数;Ap为柱塞横截面积;r为柱塞分布圆半径;ω为缸体转速;Kf为排油口B的流量系数;α为斜盘摆角。

通常将控制阀简化为二阶环节:

(3)

式中,Kv为螺线管力常数;ui为输入电压;xv为阀芯位移;ωv为固有频率;ξv为阻尼系数。

控制阀在零工作点附近的流量方程为:

qL=Kqxv-KcpL

(4)

式中,qL为负载流量;Kq为流量增益;Kc为流量压力系数;pL为负载压力。

变排量非对称轴向柱塞泵斜盘运动方程为:

=pLAL-Tt

(5)

式中,I为斜盘转动惯量;C为斜盘黏性阻尼系数;L为变量缸作用力臂;m为变量活塞质量;mp为单个柱塞的质量;A为变量活塞面积;k为变量缸对中弹簧刚度;Tt为柱塞对斜盘的作用力矩。

图3 变排量非对称轴向柱塞泵闭环控制框图

图4 变排量非对称轴向柱塞泵AMESim仿真模型

变量缸流量连续方程为:

(6)

式中,Ct为变量缸总泄漏系数;βe为油液有效体积弹性模量;Vt为总压缩容积。

变排量非对称轴向柱塞泵动态性能主要受变量机构一阶惯性环节频率ω1的影响[11]。由图3可知,适当提高控制阀流量增益Kq,减小变量缸活塞的面积A或变量缸的作用力臂L,可提高变排量非对称轴向柱塞泵的动态响应。

3 基于AMESim模型的仿真分析

为尽可能精确的了解排量变化过程中相关状态变量的变化,利用AMESim构建变排量非对称轴向柱塞泵的物理模型,并对其变排量特性进行研究。图4所示为变排量非对称轴向柱塞泵的AMESim模型,其关键参数如表1所示。

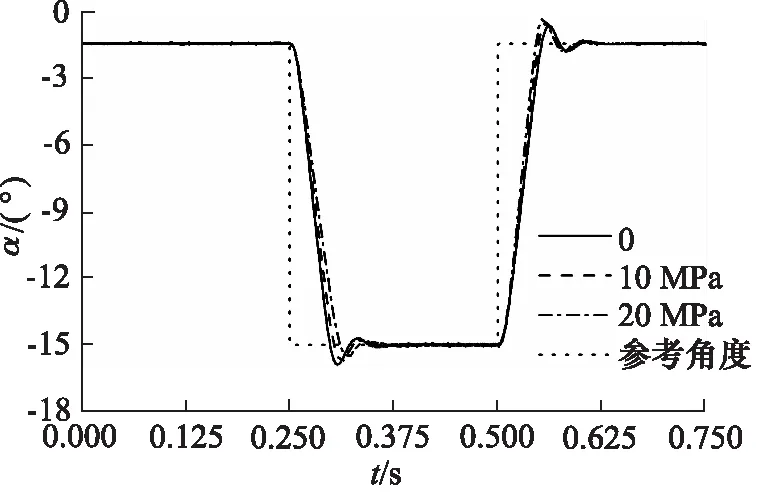

图5所示为吸油口压力pA=0,排油口压力pT=3 MPa,pB分别为0,10,20 MPa时,斜盘的响应曲线。图中可以看出随着排油口B压力上升,斜盘由1.5°增大到15°的响应时间受pB的影响较小,分别为0.062,0.047,0.04 s;斜盘由15°减小到1.5°的响应时间受pB的影响较大,分别为0.048,0.067,0.214 s。

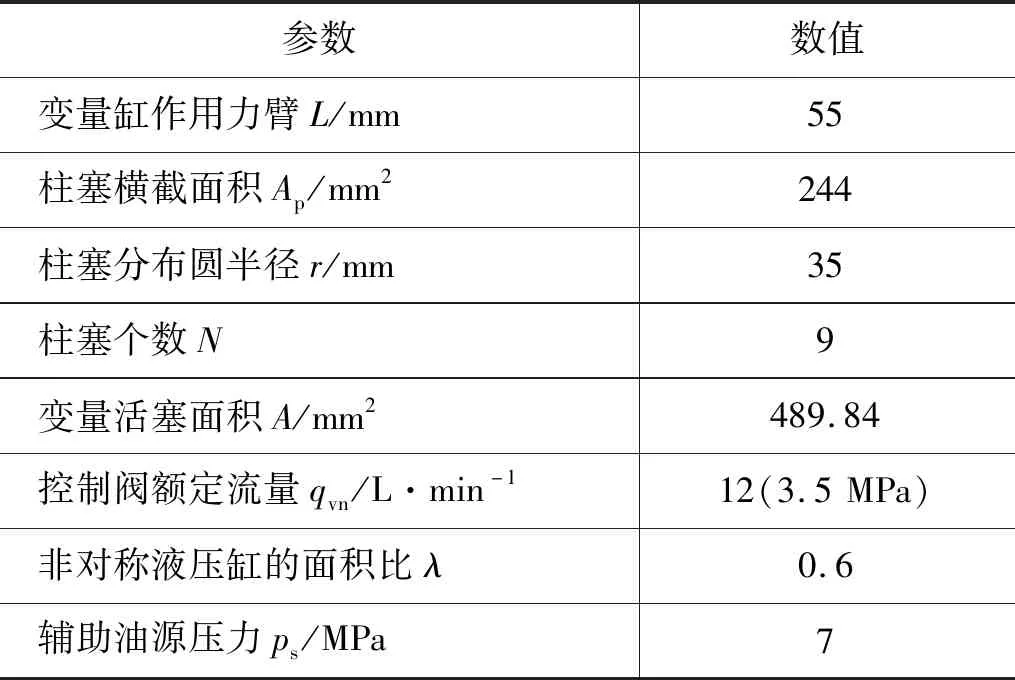

表1 非对称轴向柱塞泵的主要参数

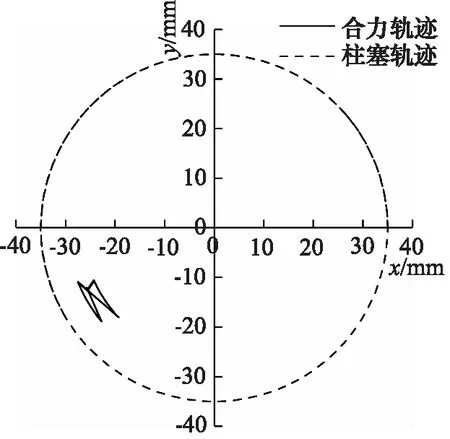

图6所示为斜盘摆角α=15°,吸油口压力pA=0,排油口压力pB=20 MPa,pT=3 MPa时,柱塞对斜盘的合力作用点轨迹。可以看出当斜盘摆角为正时,合力作用点轨迹位于斜盘转轴的一侧,且具有较长的作用力臂。在单向力矩的作用下,当斜盘摆角减小时,作用在控制阀阀口的压差减小,从而降低了斜盘的响应速度。

图5 不同排油口压力pB下的斜盘响应

图6 当α=15°时柱塞对斜盘的合力作用点轨迹

图7所示为吸油口压力pB=0,pT=3 MPa,排油口压力pA分别为0,10,20 MPa时,斜盘的响应曲线。图中可以看出,当斜盘摆角为负时,泵响应时间受pA的影响较小。

图8所示为斜盘摆角α=-15°时,柱塞对斜盘的合力作用点轨迹。可以看出当斜盘摆角为负时,合力作用点轨迹与普通轴向柱塞泵[12]相似,其作用力臂较短。因此,由负载压力产生的斜盘力矩较小,对泵响应的影响也相对较低。

图7 不同排油口压力pA下的斜盘响应

图8 当α=-15°时柱塞对斜盘的合力作用点轨迹

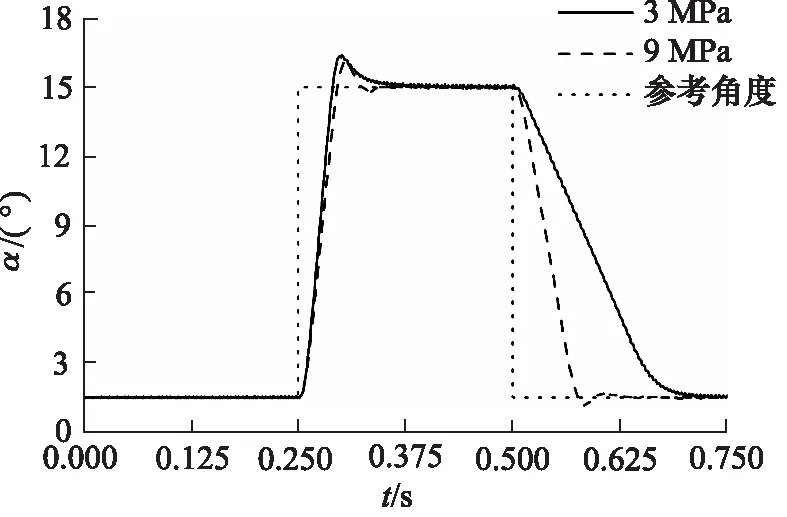

斜盘摆角α=15°,吸油口压力pA=0,排油口压力pB=20 MPa,pT分别为3 MPa和9 MPa时,得斜盘的响应曲线,如图9所示。随着油口压力pT由3 MPa提高到9 MPa,斜盘由15°减小到1.5°的响应时间由0.214 s缩短为0.075 s。这是由于随着排油口B和T压差的减小,由负载压力产生的斜盘力矩减小,当斜盘摆角减小时,作用在控制阀阀口的压差增大,相当于等效增大了控制阀流量增益,从而提高了斜盘的响应速度。

图9 不同排油口压力pT下的斜盘响应

因此,采用串联式配流窗口布置的非对称轴向柱塞泵在使用过程中应避免排油口压力pB和pT相差过大。但提高排油口T的压力不利于系统的节能,应综合考虑回路的系统压力选择合适的排油口压力pT。

4 试验验证

以排量40 mL/r的轴向柱塞泵为基础,研制出了非对称轴向柱塞泵样机,对其变排量特性进行测试,试验原理图如图10所示。非对称轴向柱塞泵由泵体3、变量缸6、伺服比例阀7、角位移传感器8和控制器9组成。电动机4驱动泵体,排油口B、T的压力分别通过节流阀1、节流阀11设定,溢流阀2和溢流阀12做安全阀使用。

图10 非对称轴向柱塞泵测试系统

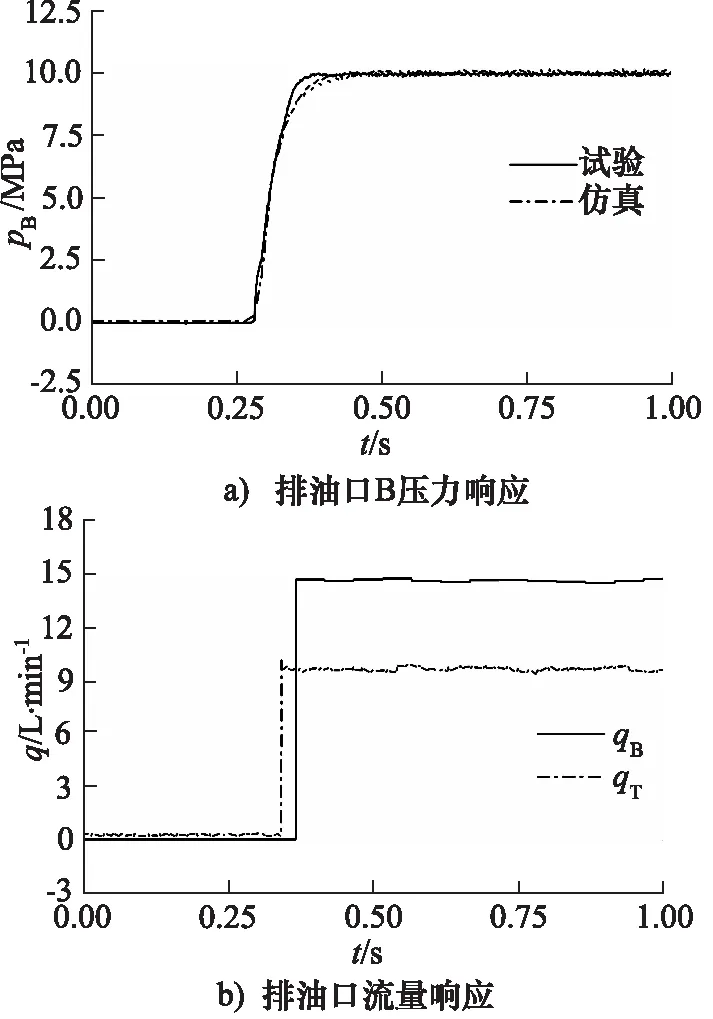

当泵转速为900 r/min、斜盘摆角为10°时,调节节流阀的开度使排油口压力分别为pB=10 MPa,pT=3 MPa。给定的斜盘摆角在0.25 s时由0°阶跃为10°。可得泵阶跃响应曲线如图11所示。

由图11a可知,仿真与试验曲线相吻合,验证了仿真模型的正确性。同时可知,非对称轴向柱塞泵的响应时间约为0.1 s,系统具有较高的响应速度。由图11b可知,排油口B、T的流量分别为14.6 L/min和9.6 L/min,排油口流量比约为1.5,符合设计要求。

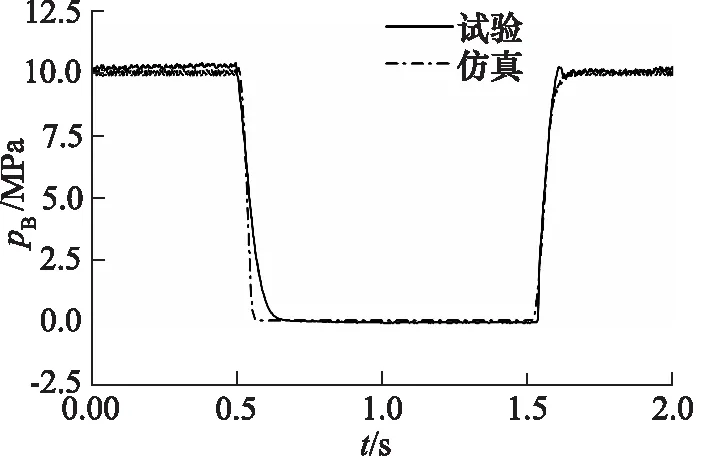

当泵转速为1500 r/min,斜盘摆角为10°时,调节节流阀的开度使排油口B、T压力分别为10 MPa和3 MPa,给定的斜盘摆角在0.5 s时由10°改变为0°,保持1 s,在1.5 s改变为10°。可得排油口B压力、排油口B和T流量变化情况如图12所示。柱塞泵压力下降和上升的时间分别为0.11 s和0.09 s,因此该型非对称轴向柱塞泵在排油口压力pB=10 MPa,pT=3 MPa 时仍具有较高的动态性能。

图11 非对称轴向柱塞泵阶跃响应

图12 非对称轴向柱塞泵在方波信号下的响应

5 结论

(1) 通过原型泵台架试验与仿真数据对比,验证了仿真模型的正确性,可为非对称轴向柱塞泵的仿真研究提供参考。同时实验结果表明,当排油口压力pB=10 MPa,pT=3 MPa时,该原型泵具有较高的频响;

(2) 当斜盘摆角α>0°,即配流窗口A吸油、配流窗口B和T排油时,柱塞对斜盘的合力作用点轨迹位于斜盘转轴的一侧,且具有较长的作用力臂;当斜盘摆角α<0°,即配流窗口B和T吸油、配流窗口A排油时,柱塞对斜盘的合力作用点轨迹与普通轴向柱塞泵相似,此时排油口压力对非对称轴向柱塞泵的动态响应影响较低;

(3) 当斜盘摆角α>0°,即配流窗口A吸油、配流窗口B和T排油时,采用串联式配流窗口布置的非对称轴向柱塞泵,若配流窗口B和T压差过大,则斜盘摆角减小时,变排量非对称轴向柱塞泵的响应将显著降低。