海底表层水合物绞吸单齿破碎仿真分析

2019-10-14王广申王国荣钟林张亦弛邱顺佐

王广申,王国荣,钟林,张亦弛,邱顺佐

(西南石油大学机电工程学院,四川 成都 610500)

天然气水合物又称“可燃冰”,是一种高密度、高热值的非常规能源。勘探研究表明[1],全球超过80%水合物储存在海洋深水浅层未胶结的细粒裂缝型和分散型的泥岩中。我国南海的海洋天然气水合物具有埋藏浅、非成岩、弱胶结且大多无致密盖层的特性[2-3]。埋藏于海洋深水区表层的水合物矿藏最浅距离海底泥线0.5 m。因此,作为海洋天然气水合物试采方法的降压法[4],显然不适用于开采表层水合物。

近年来,使用绞吸式技术进行锰结核商业化开采已有成功的案例;固态流化技术在荔湾3#井成功实施开采也为表层水合物开采提供了可行的技术方案[2-3,5-7]。徐良海等[8]最早提出了绞吸式开采技术,并进行了理论验证。杨啸轶[9]建立了绞刀受力的计算模型。苏召斌等[10]依据挖岩绞刀切削岩石的特点,提出了切层厚度和步进距离的数学表达方法。张凌博等[11]利用扩展的Drucker-Prager塑性模型模拟了绞吸作用下的岩体变形及破碎。Warren和Sinor[12]建立了切削力和岩石抗压强度、内摩擦角以及切削参数的理论关系式。Nicodeme[13]和Chaput[14]发现:切削深度较小时,切削力和切削深度成正比关系。伍开松等[15-16]开发了钻头单齿破碎天然气水合物的有限元程序,为天然气水合物钻头设计奠定了基础。水合物沉积层为大量泥沙颗粒与水合物颗粒胶结,强度较小。目前,缺乏针对水合物的绞吸头切削破碎研究。本文引入离散元理论,建立了散体颗粒胶结水合物模型和绞吸头单刀齿切削破碎模型,为绞吸头的设计及开采工艺参数的制定提供依据。

1 微观胶结模型及原理

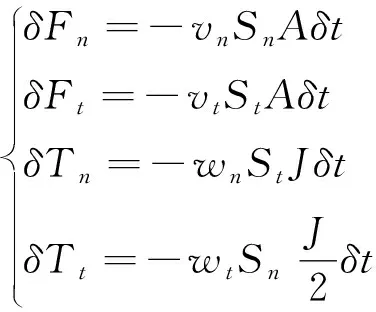

源自分子动力学的离散元法是研究离散系统的重要方法。最初,Cundall提出了适用于岩石力学的模型;然后,Cundall和Strack发展了离散元法,提出了适用于土力学的模型。接触模型是颗粒离散元法的核心。EDEM提供了多种不同模型选择。海洋水合物沉积层分为空隙填充型与胶结型,均由大量细沙与水合物胶结而成。假设球形泥沙颗粒与球形水合物颗粒胶结,选用Heriz-Mindlin粘结接触模型,即颗粒的受力用法向和切向分量表示。颗粒与颗粒之间形成粘结键,表示颗粒与颗粒粘结。当作用在颗粒上的法向和切向分量大于设定值时,粘结键断裂,表示颗粒之间的不再粘结。Heriz-Mindlin模型的原理:

(1)

式中,A表示接触区域面积,J为颗粒的转动惯量;而RB为黏结半径;Sn和St分别为法向和切向刚度;vn和vt为颗粒的法向和切向速度;wn和wt为法向和切向角速度。

当法向和切向应力超过某个定义的值时,粘结键断裂,粘结就被破坏。因此,定义法向和切向应力的最大值如下:

(2)

2 单齿破碎模型的建立

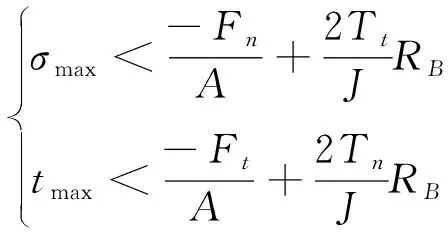

2.1 微观胶结参数的选取

粘结键由粘结强度、粘结刚度、颗粒粘结短圆柱半径、颗粒接触半径组成。部分学者对水合物粘结键参数进行了标定,如蒋明镜等[17]采用松散且颗粒较小的试样模拟水合物块体并通过微观参数反演,得出与Hyodo等的室内实验较为符合的微观参数[18]。针对海洋水合物沉积层,参照微观反演文献[19],选出与Nabeshima等[20]的实验结果相匹配的宏观三轴力学响应。沉积层由于地质成因和储藏条件的差别,宏观力学参数范围较大。水合物沉积层的颗粒胶结的宏观力学参数取为已知水合物沉积层力学参数的中间值。表1为本文选取的颗粒粘结参数。

表1 颗粒粘结参数Table 1 Particle bonding parameters

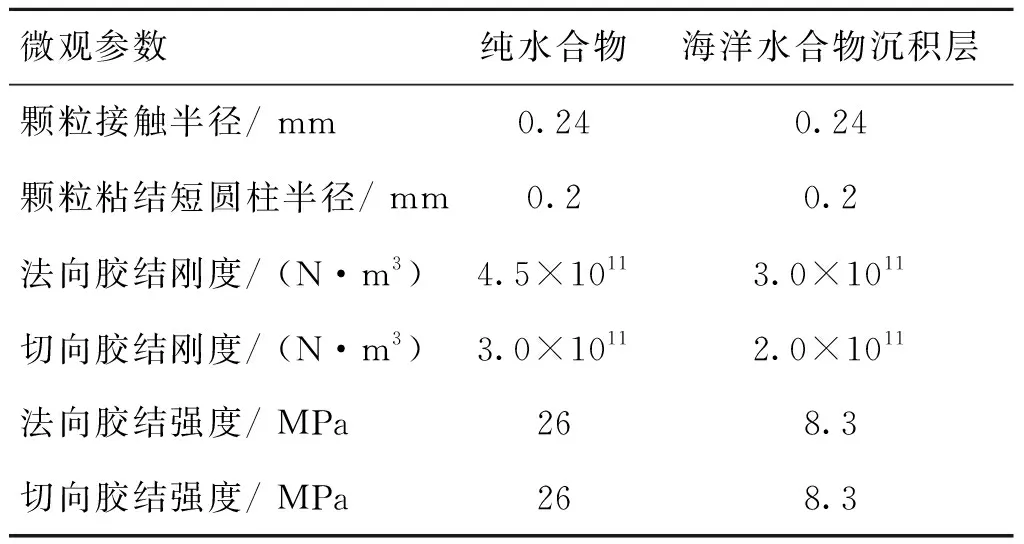

本文中水合物颗粒采用落球法生成,初始孔隙比为0.72。宏观反演采用分层欠压法生成水合物颗粒,颗粒的初始孔隙度为0.82;落球法生成的水合物颗粒略小,但颗粒填充更为密实。水合物散体颗粒胶结试样的长宽高分别为10 mm、17 mm、10 mm;颗粒为单一粒径,总颗粒数为234 575,如图1(a)所示。根据纯水合物和海洋水合物沉积层的微观参数,使颗粒与颗粒之间分别生成1 027 413、1 027 136个粘结键,如图1(b)的局部放大图所示。

图1 水合物三维离散元试样Fig.1 Hydrate three-dimensional discrete element sample

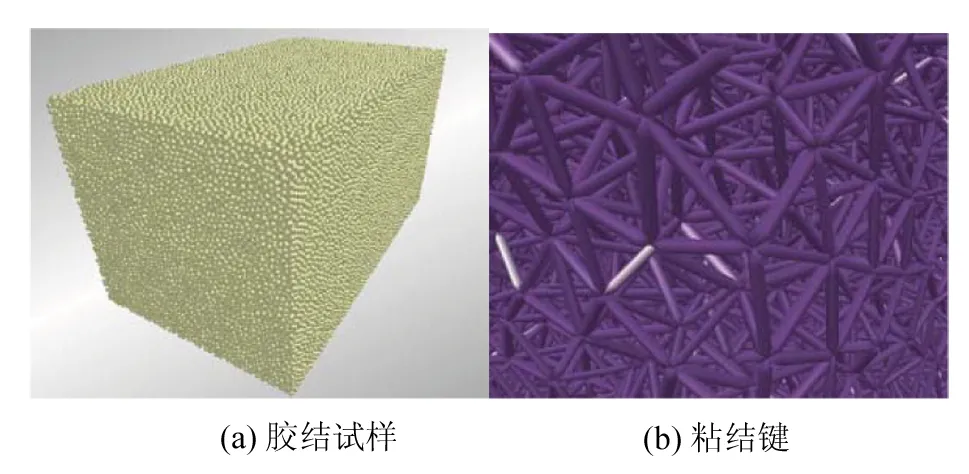

2.2 单齿简化及破碎模型的建立

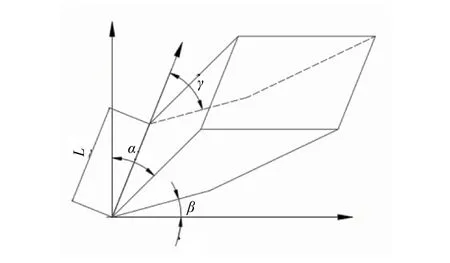

绞吸头刀齿多为凿齿、扁齿和尖齿。本文只研究单齿切削过程变化,借鉴前人的研究方法[21-22]简化齿形,简化后的刀齿形状如图2所示。考虑封闭式原位开采的要求,破碎后的颗粒不宜过大。因此,刀齿刃部切削宽度L设定在10~15 mm。

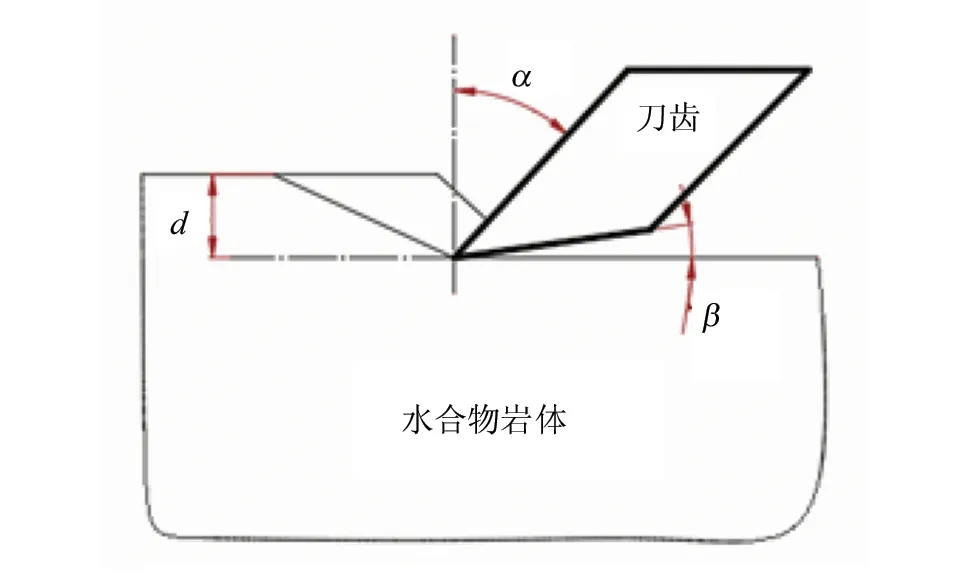

为了研究绞吸头切削时水合物破碎的微观过程,建立绞吸头单齿切削模型。前刃角α为45°;后倾角β为5°;侧倾角为γ为0°。

图2单齿形状Fig.2 Tooth shape

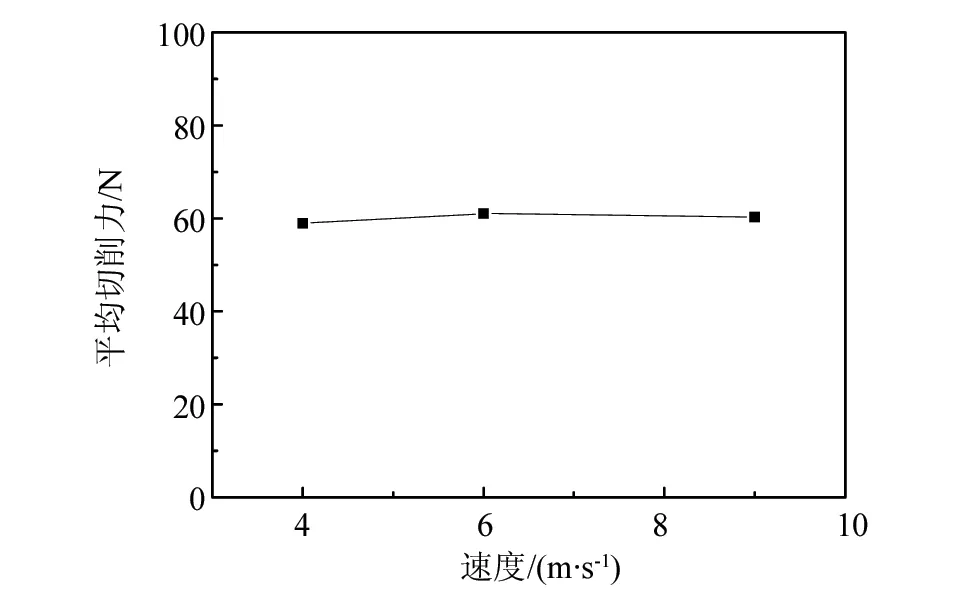

采用仿真计算时,图3中水合物岩体固定,刀齿水平自右向左运动。但整个仿真过程较缓慢。为了提高仿真速度,节约计算机资源,本文分析了刀齿移动速度对平均切削力的影响。图4为切削速度与平均切削力的关系。从图4可以看出,随着切削速度的增大,切削力变化较小,即切削速度对切削力的影响较小。当进刀速度为4 m/s时,平均切削力为59 N。当切削速度为6和9 m/s时,平均切削力场为60 N。因此,适当提高切削速度,可提高仿真效率。

图3 切削刀齿形状及切削模型Fig.3 Cutting tooth shape and cutting model

图4 刀齿移动速度对平均切削力的影响Fig.4 Effect of cutting tooth moving speed on average cutting force

3 数值模拟结果与分析

3.1 两种水合物沉积物破碎过程的对比

刀齿切削水合物时,齿尖挤压岩体导致剪切应力和拉伸应力。当剪切应力和拉伸应力达到岩体的抗剪切和抗拉伸强度极限时,岩体产生裂纹进而扩展,破碎颗粒沿着刀齿前刃部分崩落。其过程大致可分为变形、密实核形成、裂纹形成、块体崩落等四个阶段。

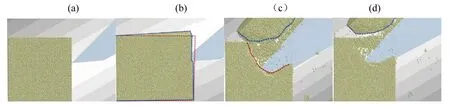

图5-6为饱和度较高的纯水合物和海洋水合物沉积层切削破碎过程模拟。为了展示刀齿切削过程,图5-6中(a)为刀齿未作用在沉积物,(b)为刀齿齿尖逐渐切入的过程。当刀齿切入胶结沉积岩层时,相比于海洋水合物沉积层,纯水合物沉积层表现出了较大的弹性变形,如图5(b)所示。从图6(b)可以看出,海洋沉积物胶结层是刀齿先破碎压入表面,使沉积层上表面隆起,然后形成密实核。且相对于纯水合物而言,当刀齿切削沉积物层时,有细小的岩屑飞溅,如图6(c)和(d)所示。这符合海洋水合物沉积的弱胶结特性。纯水合物在切削过程中,呈现强胶结性。另外,岩石破碎过程中,绞吸头单齿切削塑性的纯水合物岩体容易发生剪切破坏,剪切破坏产生的破碎面通常为平面,如图5(d)所示。而切削脆性的海洋水合物沉积层容易产生拉伸破坏,拉伸破碎形成的破碎面多为曲面,如图6(c)所示。纯态水合物和海洋水合物沉积岩体由大量颗粒胶结而成,呈弱胶结、非成岩的特性。但在不考虑各自的各向异性时,其破碎依然符合岩石拉破碎规律。水合物埋藏区属于深水区,若采掘颗粒过大,会导致颗粒在海洋立管内部沉降,增大泵送难度。因水合物沉积物破坏形式为脆性,增大绞吸头单齿前刃角α,可以减小被破碎颗粒的粒径。

从颗粒的散落形式来看,海洋天然气水合物沉积层在切削过程中会崩落大颗粒,同时还产生了大量细小的散体颗粒。若绞吸头刀臂间隙过小,则会堵塞刀臂、影响产量;但若刀臂间隙过大,则影响切削的连续性和平稳性。因此,采矿车绞吸头刀臂轮廓倾向于选用锥形轮廓,锥形刀臂轮廓更适合于细沙土质。同时,开采过程中绞吸过程会破坏水合物储层的压力平衡,导致少量水合物分解形成气泡;因此,安装在采矿车上的绞吸头过大,不利于水合物颗粒的吸收采掘,甚至会引起灾害。

图5 纯态水合物切削破碎过程Fig.5 Pure hydrate cutting and crushing process

图6 海洋水合物沉积切削破碎过程Fig.6 Hydrate deposit layer cutting and crushing process

3.2 海洋天然气水合物切削破碎过程

我国南海水合物赋存形式多为空隙型水合物,饱和度较高的类似纯态水合物较少。因此,本文仅着重深入讨论海洋水合物沉积层的破碎过程。图7为颗粒断裂粘结键与时间的关系。

从图7中可以看出,随着时间的增大,不同切削深度的刀齿破碎的颗粒粒径先呈增大的趋势,到达峰值后逐渐减小。这是因为刀齿在切削过程中形成了密实核,随后岩体受拉伸,产生了裂纹。随着时间的增加,当裂纹达到最大值时,断裂粘结键也达到了峰值,最后岩体颗粒发生崩落。崩落的过程中,粘结键依然在破坏,但是破坏逐渐减小。切削宽度一定时,切削深度越深,粘结键破碎的峰值越大,崩落的水合物岩体体积也越大。切削过程中产生的水合物颗粒较大,可提高日产量。带来的问题是水合物颗粒由海底泵送至海面困难[23-24]。

3.3 沉积层岩土力学响应

表2为单齿切削数值模拟的统计结果。从表中可以看出平均切削力和最大切削力都随切削厚度的增加而增大,且最大切削力与平均切削力的比值在1.875~2.837之间。当切削厚度相同时,平均切削力和最大切削力都随切削宽度增加而增加,与国

表2 切削力统计Table 2 Cutting force statistics

图7 颗粒断裂粘结键个数与时间的关系Fig.7 Relationship between number of particle break bond and time

外一些学者的岩石切削实验结果相符[25-26]。

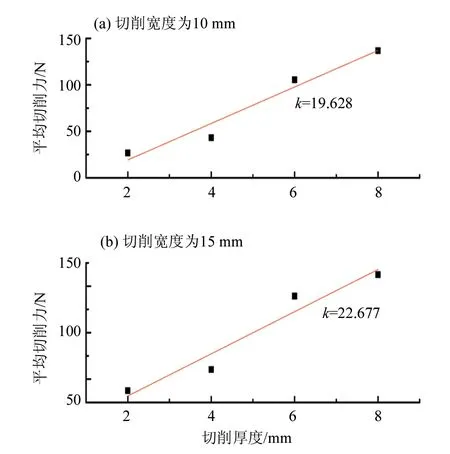

图8为平均切削力随切削厚度的变化曲线。由拟合图可知:随切削厚度的增加,平均切削力呈近似线性的增大,与Nicodeme[13]、Chaput[14]等的切削岩石实验结果一致。 切削宽度为15 mm时的拟合直线斜率比切削宽度为10 mm时的略大,这表明:切削宽度相同时,平均切削力随切削厚度的增加而增加;切削宽度不同时,平均切削力随切削宽度的增加而增加,但增幅差异不大。

图8 平均切削力随切削厚度的变化Fig.8 Average cutting force as a function of cutting thickness

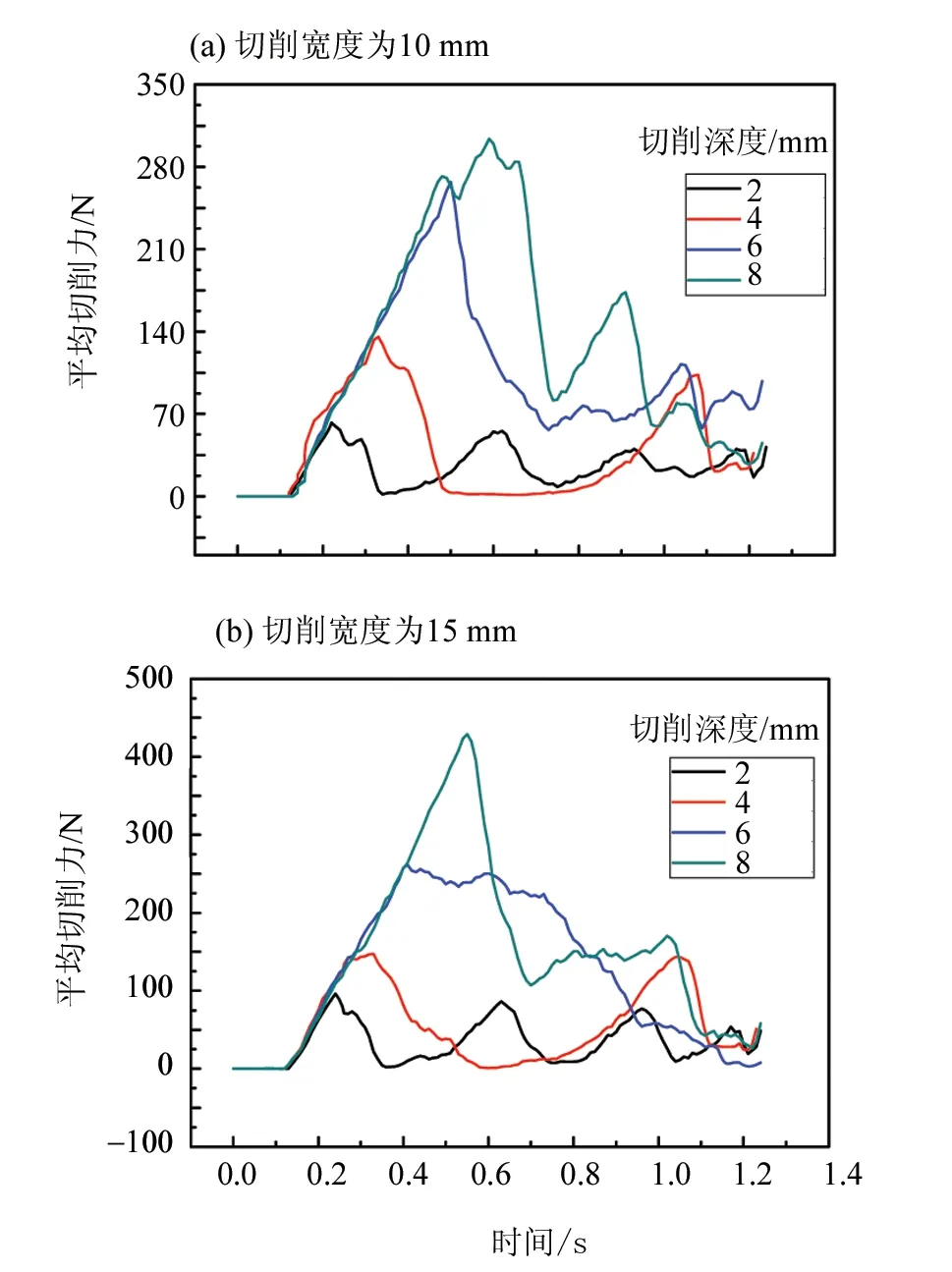

图9为不同切削宽度条件下,切削力随时间的变化。在图中,切削力先增大,达到峰值后减小,其变化趋势与欧阳义平、马健等[21-22]的研究结果一致。刀齿切入沉积物时,微观上颗粒粘结键破坏也以同样的斜率增加。因颗粒在刀齿尖端形成密集核,并且形成扩散的裂纹,宏观上切削力以相同的斜率增加。此时,沉积物岩体为变形和受拉伸阶段。切削力达到峰值后,随着刀齿的继续切入,切削力减小。这是因为大的颗粒崩落并脱离岩体。之后,切削力产生了波动,这是因为刀齿继续切削岩体,但是切削厚度已不再是原来设定的切削厚度,而是小于原切削厚度,这时产生的颗粒为细小的水合物胶结物颗粒。

图9 切削力随时间的变化Fig.9 Cutting force changes with time

4 结 论

本文基于已完成标定的微观天然气水合物参数,通过简化固态流化绞吸式原位开采刀齿的行程,模拟了单刀齿切削破碎天然气水合物的过程以及水合物岩体由变形直至崩落的微观过程,揭示了刀齿切削过程中水合物的破碎机理。主要结论如下:

(1)纯水合物在刀齿切削过程中存在明显的弹性变形,随着刀齿的继续给进,颗粒崩落产生塑性破坏。而海洋沉积层崩落过程更多的表现为脆性破坏。增大单齿前刃角,可减小破碎的水合物颗粒粒径。

(2)在海洋水合物沉积层中,被破碎的颗粒体积最大值与切削深度正相关。若切削厚度越深,颗粒与颗粒之间的粘结键被破碎的数目越大,崩落的岩体体积也呈增大的趋势。

(3)海洋水合物沉积层单齿切削过程中,切削厚度小于8 mm时,切削力随切削厚度成线性增大。对绞吸开采设备的设计,具有一定的工程意义。

(4)海洋水合物沉积层单齿切削过程符合Evan的密实核理论,因此运用离散元法进行切削仿真是可行的。