单垄单行甘薯联合收获机薯秧分离机构设计与参数优化

2019-10-12陈小冬胡志超游兆延彭宝良胡良龙

陈小冬,胡志超,王 冰,游兆延,彭宝良,胡良龙

单垄单行甘薯联合收获机薯秧分离机构设计与参数优化

陈小冬1,2,胡志超1※,王 冰1,游兆延1,彭宝良1,胡良龙1

(1. 农业农村部南京农业机械化研究所,南京 210014; 2. 安徽农业大学,合肥 230036)

针对中国甘薯联合收获机作业薯秧分离机构分离不彻底、甘薯损伤数量多、茎秆缠绕机具部件等亟待解决的问题,该文基于自走式甘薯联合收获机设计了一种结构简单、摘净率高、伤薯率低以及防茎秆缠绕的薯秧分离机构。根据设计计算确定了分离机构结构参数,其中挖掘输送装置总长度为2 050 mm,水平倾角为24º;主动轴和摘辊半径分别为18、36 mm;输送装置下层杆条与摘辊间距为27 mm,最上端与摘辊之间距离为251 mm。经过理论分析明确了甘薯的运动特性及其影响作业质量的主要工作参数机具前进速度、主动轴转速、输送装置水平倾角。通过薯秧分离试验发现在甘薯收获期薯秧分离力与其含水率变化规律符合二次函数关系,进一步开展田间试验借助Box-BenhnKen的中心组合设计方法选取主要工作参数对摘净率和损伤率的影响并作试验设计,以此为基础开展三因素三水平一次回归正交试验。在DESIGN EXPERT中使用响应曲面法分析各因素对摘净率和损伤率影响效应并对回归模型的参数进行优化。当田间试验取最优参数组合机具前进速度1.2 m/s、主动轴转速895 r/min、输送装置水平倾角24°时,摘净率和损伤率分别为98.14%、2.76%,分离效果满足甘薯收获要求。该研究也为其他土下果实联合收获作业果秧分离机构提供思路。

机械化;设计;优化;甘薯联合收获;分离机构

0 引 言

甘薯广泛种植在中国各个地区[1-4]。甘薯作为重要的粮食作物,尤其在谷物粮食欠收成时期[5-8],茎叶可以作为家禽饲料[9-10],茎撕下皮可以作菜入食。甘薯具有秧蔓长、产量高、生长深等特点,单个薯块质量50~150 g[11],秧蔓最长可达7 m[12],生长深度200~280 mm[13]。

甘薯收获工序主要为去除秧蔓、挖掘明薯、捡拾清选、集薯装袋,收获方式有人工收获、半机械化收获和机械化收获。人工收获甘薯劳动强度非常大,因此各国逐渐使用机械化收获甘薯。机械化收获分为分段收获和联合收获,甘薯分段收获指的是先用切蔓机杀秧,再用挖掘机挖出甘薯,最后人工捡拾清选;甘薯联合收获有2种,一种是一台机具一次性完成甘薯收获,另一种是两段式联合收获,首先单独用切蔓机杀秧,最后用挖掘收获机具完成作业[14-16]。联合收获机械化程度、效率和经济效益都非常高,其关键工序是分离薯秧,由于甘薯秧蔓长且韧性足,作业过程秧蔓易堵塞机具,目前甘薯联合收获基本采用两段式联合收获作业。

国外对这方面起步早、投入大,早已实现机械化收获甘薯。像日本东洋公司生产的装有二级分离装置的自走式薯类联合收获机、比利时AVR公司生产的牵引式薯类联合收获机等,国外薯类联合收获机上薯秧分离机构有弹性摘辊式分离器、稀杆升运式分离器、密杆升运式分离器以及联合分离器,这些分离器体积庞大、结构复杂,适合大面积作业[17-18]。中国在近几年才将重心转移到联合收获上,但极少有研究人员研究薯秧分离机构,主要有现代农装北京农业机械有限公司研发的1650型带臂式和农机美诺系列1700型[17]薯类联合收获机一次作业收获量大,薯茎分离机构摘净率较高,但在黏性较大土壤作业易堵塞;甘肃农业大学设计的4U-1600与4UFD-1400型[19-24]薯类联合收获机薯秧分离装置稳定性强,但由于采用皮带传动,分离过程土等杂物落入皮带易造成脱带;荆毅[25]设计的薯类挖掘机组薯根茎分离输送机构工作效率高,但分离后的秧蔓易跟随升运链向后运动造成堵塞机具等问题;吕金庆等[26]设计的薯茎分离机构工作效果好,但采用拖拉机牵引田间通过性差,小块田工作效率低。残留在甘薯上的茎秆未被分离,不仅影响机具的作业效率和使用寿命,而且收获的甘薯需人工捡选分离,增加了劳动成本。

针对上述问题,本文设计了一种适用于在杀秧情况下作业的甘薯联合收获机薯秧分离机构,通过对薯秧分离机构作业过程力学分析与运动学分析得出其工作参数,并开展田间试验确定其最佳参数组合以满足甘薯收获要求[27-28]。

1 薯秧分离机构工作原理与设计

1.1 工作原理

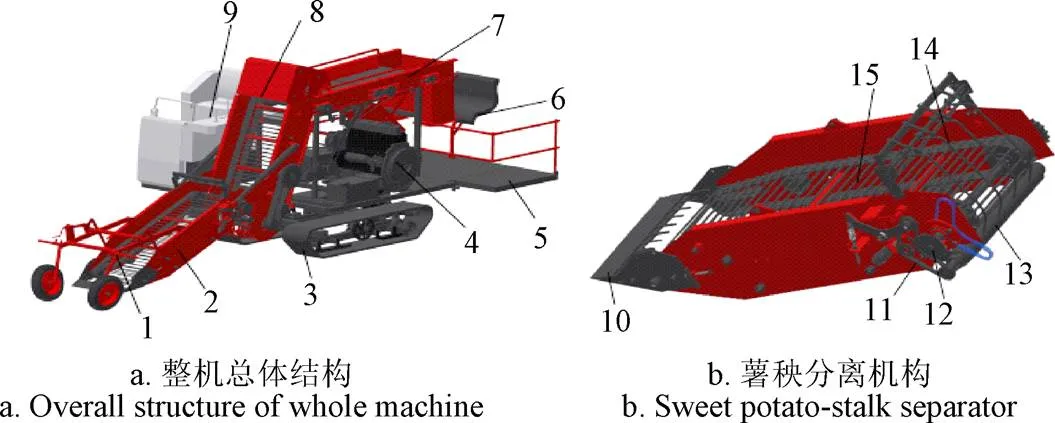

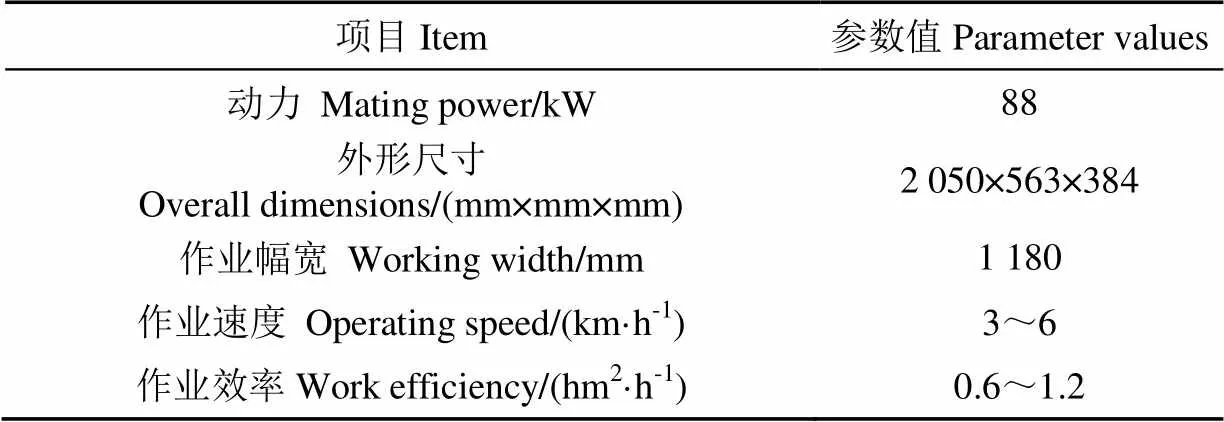

自走式甘薯联合收获机薯秧分离机构由挖掘输送部件、传动部件、摘辊、输送杆条升运链、弹性曲型杆条机构等组成,如图1所示。为了使甘薯联合收获机作业更顺畅,在收获前,先用甘薯切蔓机进行杀秧,再使用甘薯联合收获机收获。甘薯联合收获机作业时挖掘输送部件经液压装置驱动以一定角度入土挖掘,被挖掘出的甘薯混合物通过主动轴将动力经链条传递给双层输送杆条装置而随其运动,到达弹性曲型杆条机构时,曲型杆条依靠自身的重力将甘薯的茎秆捋顺(防缠绕)输送到摘辊与输送装置下层的间距处,同时防止甘薯被抛到地里和薯升运器上,该间距只能允许茎秆等小块物体通过,不允许甘薯通过,最后通过茎秆与摘辊表面的摩擦力以及甘薯运动的惯性力将甘薯与其茎秆分离,被拉下的茎秆被输送装置下层杆条带到地里,甘薯则被薯升运器输送到二级土薯分离装置进一步分离,最后用编织袋兜住出料口收集甘薯。薯秧分离机构主要技术参数如表1。

1.限深装置 2.薯秧分离机构 3.履带式底盘 4.发动机总成 5.装料区 6.出料口 7.后输送带 8.甘薯升运器 9.驾驶室10.挖掘铲 11.传动链条 12.主动轴 13.摘辊 14.弹性曲型杆条机构 15.输送杆条

表1 薯秧分离机构主要技术参数

1.2 薯秧分离机构设计

1.2.1 挖掘输送部件设计

挖掘输送部件要求不漏挖、分离部分薯土、甘薯不倒滑。输送部件最前端安装挖掘部件,由甘薯的生理特性(生长深度深、结薯范围宽、茎秆粗且长),将其结构形式设计为平面固定式单铲结构,该结构既能够扎断茎秆防止缠绕,又易入土。

由薯秧分离机构作业原理知,甘薯混合物状态可分为挖掘阶段和输送阶段,两阶段甘薯混合物受力情况如图2。

注:h0为平均挖掘深度,mm;h1为挖掘铲后端高度,mm;h2为输送装置后端高度,mm;β为输送装置水平倾角,(°);F1为沿铲面移动甘薯混合物所需的力,N;R为铲面对甘薯混合物反作用力,N;f为甘薯混合物对铲面摩擦力,N;G为甘薯混合物重力,N;W为输送装置对甘薯混合物反作用力,N;T为输送装置对甘薯混合物摩擦力,N;V0为机具前进速度,m·s-1;V1为输送装置运行速度,m·s-1;S1为挖掘部件长度,mm;S2为输送装置长度,mm。

挖掘作业阶段即甘薯混合物在1长度范围内,由力的平衡可得