CO2响应性清洁压裂液的研究与评价

2019-10-11鲁大丽

张 俊,鲁大丽,杨 雪

(长江大学 工程技术学院,湖北 荆州 434020)

水力压裂是低渗及致密油藏开采的高效手段之一,压裂液作为压裂改造油气层过程中的工作液,起着传递压力、形成延伸裂缝、携带支撑剂进入裂缝的作用。非常规油气藏水力体积压裂对压裂液和水资源需求量大,各油气田压裂施工所用的压裂液通常都是一次性的,所需压裂液体积从几百立方到几千立方不等[1-3],且压裂施工后返排液到地面,返排液中含有大量的化学药剂,严重影响周围的生态环境,成为油田不容忽视的问题。

国外开发了具有较低相对分子质量的可回收胍胶压裂液,有效减少了大分子聚合物对储层的伤害,采用pH 进行控制,发现低分子胍胶压裂液体系可以迅速增稠与破胶,最终实现了压裂液的循环使用[4-6]。国内近些年来也有相关研究,对循环压裂施工现场进行全程的跟踪检测,发现可以实现部分胍胶压裂液的回收,循环利用破胶液的黏度均可达到现场施工要求[7-8],但重复利用低分子压裂液存在一些不足:1)仅可适用于低温储层;2)循环利用的压裂液的黏度偏小,携砂性变差,还需要加入部分稠化剂。而利用CO2响应表面活性剂材料,通过可逆转的物理化学变化,设计出可循环使用的CO2响应清洁压裂液体系,在低伤害的基础上,可有效解决返排液的处理问题,同时CO2的利用对环保节能具有一定的实用价值。

本工作合成了CO2响应性的黏弹性表面活性剂TAV,将其作为清压裂液稠化剂的主剂,筛选反离子盐,测定了TAV 溶液接触CO2质子化前后的油水界面张力,考察了压裂液的流变性、携砂性、破胶与循环性能及对岩心伤害程度。

1 实验部分

1.1 试剂与仪器

1-溴十八烷、二乙醇胺、甲醇、乙腈、KCl、乙醚和乙酸乙酯:分析纯,安耐吉科技有限公司;甲苯磺酸钠(NaSp)、水杨酸钠(NaSal):分析纯,上海国药集团化学试剂有限公司;20~40 目、40~70 目和70~100 目的石英砂:上海银聪试剂有限公司。

TX-500C 型旋转界面张力仪:北京盛维基业科技有限公司;DDS-JWA 型电导率仪、Brookfield DV 型黏度计:美国Brookfield 公司;Haake MARSⅢ型流变仪:美国赛默飞世尔科技公司。

1.2 CO2响应性黏弹性稠化剂的合成

按摩尔比1.15∶1 向500 mL 的单口烧瓶中分别加入1-溴十八烷和二乙醇胺,以甲醇和乙腈(体积比3∶1)混合液为溶剂,在磁力搅拌条件下加热回流18 h。停止搅拌取出烧瓶,冷却至室温,使用旋转蒸发仪蒸去溶剂,再用乙醚洗涤数次,抽滤得到白色粉末状试样,取出固体用乙酸乙酯重结晶,最终得白色晶状固体试样,即目标化合物TAV。

1.3 性能测试

表观黏度的测试:配制不同浓度的TAV 溶液,采用黏度计,从TAV 溶液未通入CO2时开始测量,每次测量时间设置为2 min,通气时间每增加30 s进行一次测量。

流变性能的测试:配制压裂液100 mL,在通入CO2的时间大于90 s 时,放入流变仪容器中在170 s-1下进行剪切,且控制升温速率为10 ℃/min,然后在110 ℃、170 s-1下剪切120 min 进行流变性能的测定。

静态携砂性能测试:按照一定的比例,分别把20~40 目、40~70 目和70~100 目的石英砂和配好的溶液置于100 mL 的量筒中,并充分混合,静置观察,通过沉降时间考察压裂液的静态携砂性能。

响应破胶性能测试:分别在40,50,60 ℃下,向响应压裂液中通入N2,以黏度为指标,考察破胶能力,并记录通入N2破胶的时间。

岩心伤害测试:选取干净的岩心,采用饱和食盐水进行驱替,得到岩心伤害前的渗透率,再采用通入N2响应破胶后的压裂液体系进行驱替得到岩心伤害后的渗透率,计算岩心伤害率。

2 结果与讨论

2.1 TAV 的CO2质子化响应

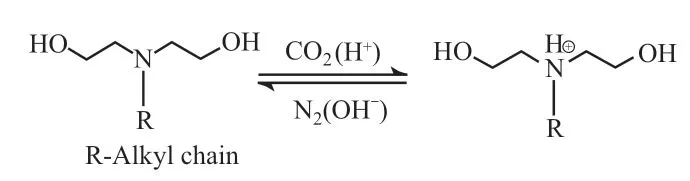

在合成的叔胺基型表面活性剂TAV的溶液中,改变pH 或者通入CO2/N2会使分子结构发生质子化和非质子化的转换,反应式见图1。表面活性剂质子化结构与非质子化结构具有不同的表界面活性[9-10]。

图1 叔胺基型表面活性剂在pH 和CO2响应下的构型转换Fig.1 Configuration conversion of tertiary amino-based surfactants in response to pH and CO2.

通过加入一定量0.2 mol/L 氢氧化钠或盐酸溶液调节溶液的pH,测试不同pH 下TAV 溶液的油水界面张力,实验结果见图2。由图2可知,当pH=5.45时,溶液的油水界面张力为0.027 1 mN/m,当pH 增加到7.64 时,溶液的油水界面张力达到31.524 mN/m,随着pH 的增加,溶液的油水界面张力迅速上升了三个数量级。而当pH 由3.40 增加至5.45 时,溶液的油水界面张力逐渐降低。当通入CO2后,油水表面张力下降。TAV 溶液通入CO2与采用pH 调节,性能的变化是相似的,即体系油水界面活性与溶液中分子的质子化程度有关,质子化结构具有较高的表界面活性,而非质子化结构则界面活性较低。

2.2 CO2接触时间对稠化剂TAV 黏度的影响

黏弹性表面活性剂作为压裂液稠化剂时用量普遍高于常规聚合物型稠化剂,只有表面活性剂达到一定的浓度后,才会形成蠕虫状胶束[11-12],具有黏度。实验采用3 种不同浓度的TAV 配制溶液,考察了通入CO2接触时间对溶液黏度的影响,实验结果见图3。从图3 可看出,刚通入CO2时体系黏度变化均较小,这是因为开始通入CO2的时间过短,气体与溶液中的水接触反应较慢,TAV 溶液被质子化的数目较少,因此溶液的黏度很低;当通入的CO2气体进一步增加时,体系黏度明显上升,大量的CO2通入后体系产生了大量的质子化的TAV。在静电、氢键等作用下,由球形胶束到棒状胶束再到蠕虫状胶束,蠕虫状胶束相互缠绕形成三维网络状结构,宏观表现为体系黏度的增加;当通入CO2时间达到90 s后,溶液黏度无明显变化,这说明在CO2与水作用下,TAV 分子的质子化反应已经完成,达到了动态平衡,因此体系黏度无明显上升的趋势。实验结果表明,2.5%(w)的TAV溶液最高黏度可达到38.5 mPa·s。

图2 pH 变化与通入CO2后溶液对油水界面张力的影响Fig.2 Effect of pH change and solution on oil-water interface tension after CO2introduction.

图3 1.5%,2.0%和2.5%的质量浓度的TAV 溶液黏度随通入CO2时间的变化曲线Fig.3 The viscosity of TAV solution with 1.5%(w),2.0%(w) and 2.5%(w) varies with the time of CO2introduction.

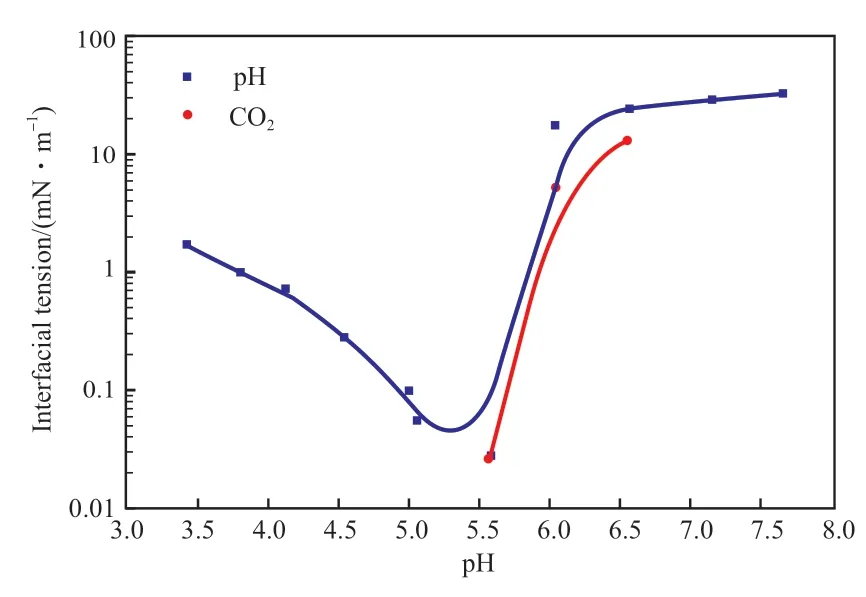

2.3 TAV 稠化剂的助剂的优选

黏弹性表面活性剂具有较强的反离子效应,少量的反离子加入会促进溶液胶束的形成,表现为体系黏度的上升[13-14]。2.5%(w)的TAV 最高黏度为38.5 mPa·s,未能满足要求,为了降低TAV 主剂的用量与成本,同时要满足行业要求,以2.5%(w)的TAV 为主剂,用反离子助剂NaSp、NaSal 和KCl进行筛选复配,实验结果见图4。由图4 可知,当NaSp 和NaSal 反离子助剂含量增加到0.4%(w)时,体系黏度明显上升,当继续增加反离子含量时体系黏度略有下降;KCl 反离子助剂加入时,体系黏度的增大程度明显高于NaSp 和NaSal,在KCl含量为0.2%(w)时,溶液体系黏度为达到78 mPa·s,溶液黏度增加近一倍,继续增加KCl 含量,体系的黏度大幅上升。这是由于反离子的加入有效屏蔽了表面活性剂的头基电荷,有助于表面活性分子的自组装,由球形胶束向蠕虫状胶束的转变,宏观表现为溶液黏度的显著上升。当增加到一定的量时,三种体系的黏度均呈现出相同的下降趋势,表明过量的反离子对体系是不利的。

图4 溶液添加不同反离子盐后黏度随浓度的变化Fig.4 Variation of viscosity with concentration of solution with different counter-ion salt.

2.4 压裂液体系的流变性

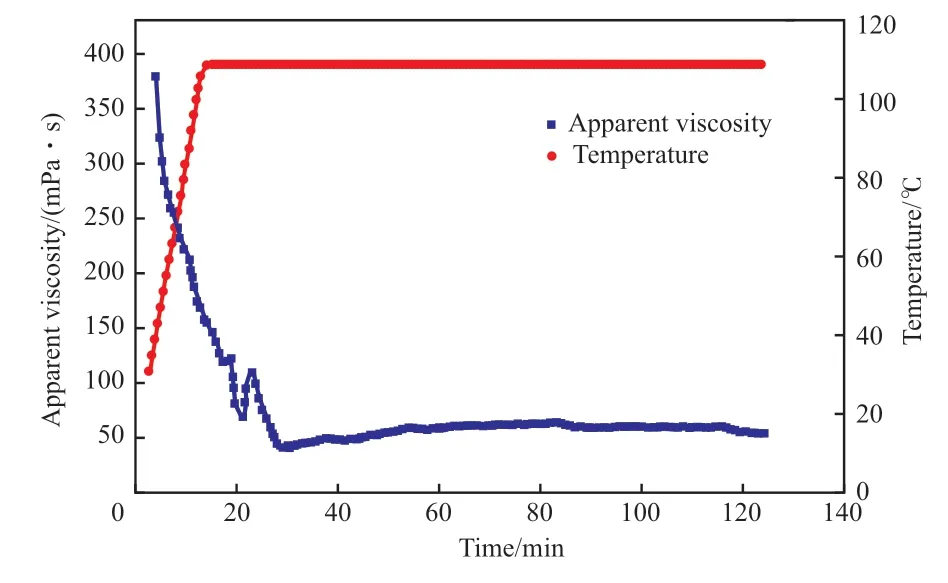

根据压裂液的要求标准[15],以2.5%(w)TAV+0.2%(w)KCl 为清洁压裂液的稠化剂,在110 ℃、170 s-1条件下进行流变性能的测试,实验结果见图5。从图5 可看出,开始升温时,溶液的表观黏度急剧下降,当温度达到110 ℃时,溶液的表观黏度为43 mPa·s,之后黏度缓慢上升,继续在110 ℃下剪切120 min,稠化剂溶液黏度保持稳定,始终维持在50 mPa·s 以上,因此,压裂液在110 ℃的中低温储层满足要求。

图5 110 ℃下压裂液体系的耐温抗剪切性能测试Fig.5 Temperature and shear resistance test of fracturing fluid system at 110 ℃.

2.5 压裂液体系的静态携砂性能

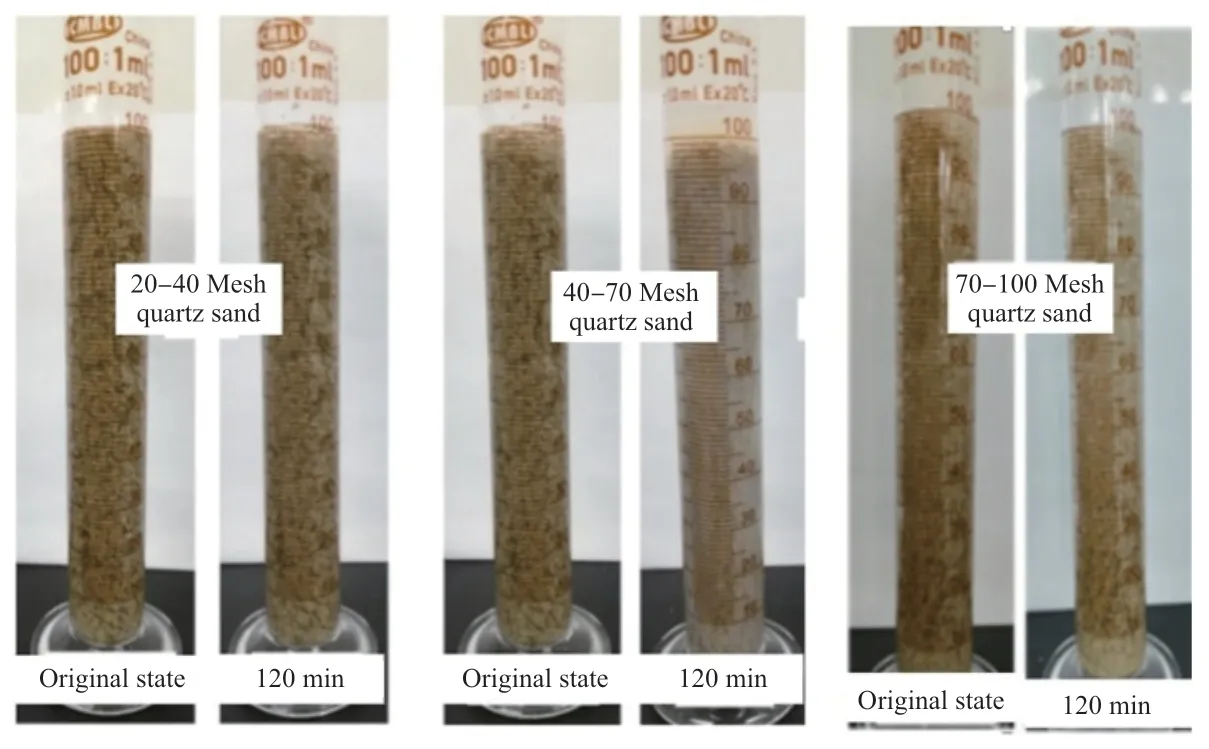

压裂液携砂性能的好坏决定着压裂施工效果,较高的携砂水平可避免砂子在裂缝中下沉与砂堵现象。通常室内评价方法主要是通过静态携砂,计算支撑剂在压裂液中的自由沉降速率,沉降速率越低,携砂性越好。实验采用20~40 目、40~70目和70~100 目的石英砂为支撑剂,按25%(w)的混合比例加入到2.5%(w)TAV+0.2%(w)KCl体系中,观察石英砂在体系中的沉降,实验结果见图6。从图6 可看出,在室温下,2.5%(w)TAV+0.2%(w)KCl 体系对不同目数石英砂的携砂能力在120 min 后都保持很好的悬浮效果,砂子分布很均匀,仍然处于相对均匀的状态,表明该体系具有很好的携砂效果。

2.6 TAV 体系的循环与破胶

电导率循环测试是验证CO2/N2响应的可逆性循环的简单方法。选择较低浓度的TAV 水溶液进行室温电导率测试实验,结果见图7。由图7 可知,体系电导率随着通入CO2时间的逐渐延长,由稍浑浊液体完全变为澄清时,即5 min 时,体系的电导率达到最大值103 μs/cm,此时体系中的TAV 达到最大的质子化率,继续通入CO2则体系的电导率无明显变化;当转变通入N2时,体系的电导率随后迅速下降,降低至18 μs/cm,表明体系去质子化完成。重复该操作3 次,表现出相同的变化趋势,该体系CO2/N2响应的电导率实验表明体系电导率具有良好的可循环性。

图6 压裂液对不同目数石英砂的携砂效果Fig.6 Sand-carrying effect of fracturing fluid on quartz sand with different mesh.

压裂施工完成后,要求压裂液在1~2 h 内迅速破胶,提高液体的返排效率,以减少液体在地层的滞留。压裂液的破胶液黏度尽量低,可以降低黏滞阻力,提高返排效果确保压裂施工的最终效果。作为清洁压裂液遇地层矿化度水、原油可破胶外,研究响应性清洁压裂液通入N2驱除体系中的CO2实现破胶。分别在40,50,60 ℃下通入N2,每隔一定时间测定体系的黏度,实验结果见图8。由图8 可知,通入N2后,2.5%(w)TAV+0.2%(w)KCl 体系的黏度变化很明显,在3 个不同温度段体系黏度下降趋势保持一致。在通入N2的前2 min内体系黏度变化较小,由于初始体系黏度较高,CO2被替出的速度较缓慢;随着N2的继续通入,约8 min 后体系黏度降至5 mPa·s 以下,表明溶液内部的自组装结构基本都解散,满足压裂液的破胶标准。

图7 TAV 溶液在室温条件下的电导率随时间的变化曲线Fig.7 The change of conductivity of TAV solution at room temperature with time.

2.7 压裂液体系的岩心伤害性

采用的中低渗天然岩心,渗透率分布在30.12×10-3~152×10-3μm2之间,平均孔隙度21.03%,黏土矿物含量为15.6%(w),其中,伊利石含量32.4%~63.1%(w),高岭石含量3.6%~28.3%(w),蒙绿混合层9.3%~18.6%(w)。对比了饱和食盐水与通入N2后响应的清洁压裂液体系(2.5%(w)TAV+0.2%(w)KCl)驱替后的渗透率,结果见表1。从表1 可看出,三块岩心的伤害率相差较小,2.5%(w)TAV+0.2%(w)KCl体系对中低渗岩心伤害最低可达到12.7%,该体系的整体渗透率伤害要低于传统的天然与人工聚合物类[10],这是由于体系是由小分子表面活性剂组成,体系的成胶破胶过程只是由于体系内分子自组装的构型由蠕虫状胶束变为球形胶束所导致的,破胶彻底,在孔道缝隙中不会造成固相残留。

图8 不同温度下通入N2的时间对压裂液破胶的影响Fig.8 Effect of N2introduction on gel breaking of fracturing fluid under different temperatures.

表1 TAV 压裂液体系对岩心基质渗透率伤害参数Table 1 Damage parameters of TAV fracturing fluid system to core matrix

3 结论

1)黏弹性表面活性剂TAV 作为压裂液稠化剂主剂,溶液对CO2具有很好响应性能,通入CO290 s,TAV 溶液完成质子化,达到动态平衡。

2)优选出的反离子盐得到满足压裂液黏度要求的配方:2.5%(w)TAV+0.2%(w)KCl。

3)TAV 清洁压裂液具有很好的携砂性能,在120 min 内能满足20~100 目石英砂的悬浮要求,同时满足在110 ℃下的流变剪切要求。

4)TAV 溶液可以在CO2/N2变换的条件下具有很好地的循环性,8 min 就可以实现TAV 压裂液迅速破胶,且对中低渗岩心伤害最低达12.7%。