废旧LiNi1-x-yCoxMnyO2和LiFePO4动力电池湿法回收技术的研究现状

2019-10-09常凯,马振

常 凯,马 振

(上海安悦节能技术有限公司,上海 200083)

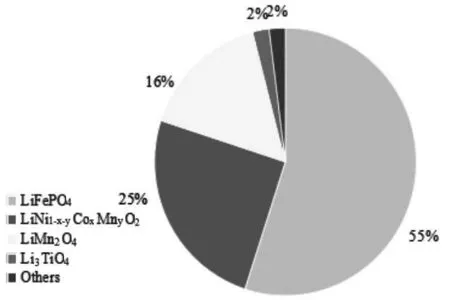

锂离子电池是20世纪90年代研制的一种新型电池,因其电容量大、能量密度高而获得了电池和汽车厂商的一致认可[1]。按照正极材料不同,锂电池分为磷酸铁锂(LiFePO4)、三元锂(LiNi1-x-yCoxMnyO2)、锰酸锂(LiMn2O4)等[2]。动力锂电池的结构如图1所示。目前,市场上的动力锂电池以LiFePO4电池为主,LiNi1-x-yCoxMnyO2电池为辅,其他类型的锂电池占少量份额,如图2所示。近年来,随着新能源汽车的推广和普及,动力锂电池的生产量不断增大。据测算,2020年报废动力锂电池量将保持在12~17 万t。动力锂电池正极材料中含有大量的重金属,具有较高的回收价值,若不能集中回收处置,不仅造成资源浪费,还会带来环境问题[3]。

图1 动力锂电池的结构

图2 国内不同类型动力锂电池的市场比例

LiFePO4电池比能量高、循环寿命长,广泛应用于新能源汽车制造行业,仍然是市场中最重要的配套电池体系[4]。LiNi1-x-yCoxMnyO2电池的放电容量大、热稳定性好,国外车用锂电池已广泛使用三元锂电池,国内也开始向三元材料靠拢[5]。LiNi1-x-yCoxMnyO2和LiFePO4正极材料的回收价值高,引起了国内外专家的广泛研究[6]。锂电池正极材料的处置一般分为干法、湿法和生物法等(见图3)。干法处理效率低、能耗大且二次污染严重;生物法稳定性差、处理周期长;而湿法效率高,回收技术成熟,是应用最为广泛的锂电池回收技术。本文概述了LiNi1-x-yCoxMnyO2和LiFePO4电池的湿法回收技术,分析了处理过程中存在的问题,为三元锂、磷酸铁锂电池正极材料的资源化回收提供参考。

至2020年,我国纯电动乘用车和混合动力乘用车动力电池累计报废量预计保持在12~17 万t。在国家相关政策的支持与监督下,动力锂电池的回收迎来了黄金期。国外动力锂电池的回收处理起步早,相关产业管理及配套体系的建设也更加完善。目前,国内已有众多锂电池回收企业,但仍无法满足市场需求,表1 汇总了一些国内外知名的动力锂电池回收企业的技术路线及产品种类。

图3 锂电池回收处理技术分析与比较

1 锂电池湿法回收技术

1.1 三元锂电池

废弃的动力锂电池仍存在剩余电量,在回收过程中会由于自由基的氧化而产生爆炸,因此,LiBs电池首先需要进行放电[7]。锂电池的湿法回收一般指采用酸浸方法将正极材料中的重金属浸入溶液,同时,萃取分离或化学沉淀提纯后得到各金属元素,或再生合成三元锂正极材料前驱体(见图4)。LiNi1-x-yCoxMnyO2正极材料的浸出过程中,辅助加入还原剂将正极材料中的Mn4+和Co3+还原为易被浸出的Mn2+和Co2+,从而提高浸出效率[8]。

表1 国内外动力锂电池处理公司比较

对于LiNi1-x-yCoxMnyO2正极活性材料的酸浸过程,无机酸的应用较为普遍,如H2SO4、HCl 等,无机酸浸出过程的机理相似,浸出效率比较接近,其中,H2SO4的应用最为广泛。Wang 等以H2SO4作为浸出剂处理LiNi1-x-yCoxMnyO2正极活性材料,再向浸出液中加入KMnO4,与Mn3+选择性反应,得到MnO2和Mn(OH)2沉淀物,然后,加入丁二酮肟(C4H8N2O2)分离提取Ni2+。滴加1 mol/L NaOH 使Co(OH)2选择性沉淀(pH=11.0)。再加入饱和Na2CO3溶液,剩余的Li+形成Li2CO3沉淀。Li、Mn、Co 和Ni 的提取纯度分别为96.97%、98.23%、96.94%和97.43%[9]。He 等同样采用H2SO4浸出LiNi1-x-yCoxMnyO2正极活性材料,利用Eh-pH 图确定合适的浸出条件,在40℃下,1 mol/L H2SO4、1 vol% H2O2、40 g/L 矿浆密度、400 r/min 搅拌下浸出反应60 min,Li、Ni、Co、Mn 的浸出效率均高达到99.7%[10]。谌谷春等利用 2.0 mol/L H2SO4和30% H2O2(wt)混合液处理筛分后的LiNi1-x-yCoxMnyO2正极活性材料,其首先用黄钠铁矾法除去浸出液中的杂质Fe2+,调节pH 值至3.5,向滤液中加入适量的NH4HCO3溶液(pH=4.5),水解反应去除Al 元素,再用N-902 萃取除去Cu2+,提纯后的浸出液中加入适量的CoSO4、NiSO4或MnSO4,其中,n(Co):n(Ni):n(Mn)=1:1:1,采用共沉淀法制备Ni1/3Co1/3Mn1/3(OH)2前驱体,再与LiOH 充分混合研磨,高温煅烧合成三元正极材料LiCo1/3Ni1/3Mn1/3O2[11]。所采用的化学共沉淀法简单、快速,但其原材料成本高,烧结干凝胶成材料时容易出现晶粒异常生长和产品团聚等问题。

在处理黏结电极活性材料的正极金属片时,首先需要进行预处理,以分离活性材料。Yang 将 LiNi1-x-yCoxMnyO2正极片置于N-甲基吡咯烷酮(NMP)中,超声震荡下分离铝箔与正极活性材料,再置于750℃高温炉煅烧4 h,去除多余的黏结剂和碳杂质,通过微波溶解技术制得含Ni、Co、Mn 元素的混合液,根据正极材料的化学计量比补充适量的Ni、Co和Mn 元素,然后采用水热反应制备LiNi1-x-yCoxMnyO2电极材料[12]。Zhang 等首先利用有机溶剂三氟乙酸(CF3CO2H,TFA)处理LiNi1-x-yCoxMnyO2正极材料,在15 vol% TFA,液固比L/S 为8.0 mL/g,4℃下搅拌反应3 h,能够完全分离铝箔。再采用固相合成法制备LiNi1-x-yCoxMnyO2正极材料,再生LiNi1-x-yCoxMnyO2电极放电性能好,稳定性较强[13]。Weng 等人对废旧LiNi1-x-yCoxMnyO2正极金属片进行热处理、粉碎及球磨,然后采用H2SO4酸浸处理,再依次用Na2S 除去浸出液中的Cu2+,用D2EHPA 除去Fe2+、Al3+、Zn2+和Ca2+,用NaF 除去多余的Mg2+,再采用固相合成法制备三元正极材料,利用SEM、XRD 等检测 LiNi1-x-yCoxMnyO2正极材料结构,结果表明,该电极晶体结构完整,电化学性能良好[14]。

无机酸的酸浸过程对设备腐蚀性大,而且易造成污染,为了克服上述问题,人们可以尝试使用性质温和的有机酸来代替“无机酸+还原剂”的浸出体系。Sun 等人采用DL-苹果酸处理LiNi1-x-yCoxMnyO2正极材料,在1.2 mol/L DL-苹果酸、1.5% H2O2、固液比为40 g/L、T=80℃的条件下浸出反应30 min,Li、Co、Ni 和Mn 元素的浸出率分别达98.9%、94.3%、95.1%和96.4%,此回收方法对环境危害较小[7]。高马也以柠檬酸为浸出液,分别使用H2O2和Na2S2O3作为还原剂,浸出LiNi1-x-yCoxMnyO2正极活性材料。研究显示,H2O2和Na2S2O3的还原性有利于Co 与Mn的还原,二者均有助于Co 和Mn 离子的浸出[15]。Chen 等同样采用柠檬酸浸出电池正极材料,依次用C4H8N2O2试剂和草酸铵[(NH4)2C2O4]选择性沉淀Ni和Co,用Na-D2EHPA 萃取分离Mn,D2EHPA 萃取后的Mn 采用H2SO4脱除,D2EHPA 在皂化反应后重复利用,最后用0.5 mol/L Na3PO4沉淀分离Li 元素[16]。在最佳条件下,Ni、Co、Mn、Li 的回收率分别为98%、97%、98%和89%,该方法简单,快速,应用性强。

Li 研究了一种高效的废旧混合正极材料回收方法(LiCoO2、LiNi1-x-yCoxMnyO2和LiMn2O4),其利用柠檬酸+H2O2酸浸处理正极材料,在最优浸出条件下,Li、Co、Ni 和Mn 元素的浸出效率均高于95%,然后,利用溶胶-凝胶法制备再生LiNi1-x-yCoxMnyO2正极材料,该再生电极材料的电化学性能高于原化学合成电池[17]。综合来看,有机酸的腐蚀小,污染少,但其价格昂贵,增加了处置成本,规模化生产受到限制。

1.2 磷酸铁锂电池

与三元锂电池的湿法回收技术路线类似,LiFePO4电池的回收也集中在LiFePO4正极片。一般情况下,对LiFePO4正极进行破碎等预处理后,利用酸浸、萃取分离以及化学沉淀等方法提取Li 元素,或者通过化学合成法制备铁锂氧体或LiFePO4正极材料。

牛全海等在400℃氮气中煅烧LiFePO4电池正极片2 h,利用高温分解黏结剂PVDF 来回收活性材料,然后用HCl 溶液酸浸LiFePO4正极活性材料[18]。在v(HCl):v(H2O)=1:5,固液比为100 g/L,T=60℃,反应时间t=30 min 条件下,Fe2+、Li+的浸出率较高,调节浸出溶液的pH,使其保持在5.0~7.0,然后采用溶胶-凝胶法制备锂铁氧体,同时掺杂一些Mn、Zn 等元素改善锂铁氧体的磁性能。该方法制得的材料形貌易受到温度、pH 值的影响,成为其在工业应用的最大限制因素。Pagnanelli 等首先对废旧LiFePO4正极活性材料进行高温热处理,破碎后再置于NaOH 溶液中,铝箔以NaAlO2形式溶解。过滤LiFePO4活性材料,用H2SO4和H2O2溶解滤渣,得到Fe2(SO4)3和Li2SO4溶液,加入NaOH 形成Fe(OH)3沉淀,Fe沉淀率高达98.7%,再用饱和的热Na2CO3溶液沉积Li2CO3,Li 沉积率达86.7%[19]。

谢英豪等将LiFePO4电池正极片置于550℃氮气环境中高温热处理1 h,振动分离获得LiFePO4正极材料,向LiFePO4正极活性材料中加入适量的FeC2O4·2H2O、Li2CO3、(NH4)2HPO4,其中,n(Li):n(Fe):n(P)=1.05:1.00:1.00,再加入少量的Fe2O3调节碳含量,采用高温固相法制备LiFePO4正极材料,所得的LiFePO4电极结晶完好,具有很好的可逆性和充放电循环性能[20]。潘英俊采用有机溶剂NMP处理LiFePO4正极片,在200℃下热处理4 h 除去黏结剂,加入Li、Fe、P 源化合物以及少量的蔗糖,在Ar、H2(95%+5%)混合气中700℃恒温煅烧9 h,得LiFePO4正极材料。所合成的LiFePO4颗粒大小均匀,满足制备电池电极材料的要求。该方法中NMP 溶剂与活性材料较难分离,NMP 在高温分离时易散逸至空气中,而替换为碱溶液则能够快速、高效地实现活性材料与集流体铝箔的分离[21]。

Li 等以草酸(H2C2O4)作为浸出液处理LiFePO4正极活性材料,并优化了浸出反应条件,在80℃下, 0.3 mol/L H2C2O4溶液、固液比为60 g/L 的条件下浸出效率较高[22]。研究人员采用电感耦合等离子体原子发射光谱法(ICP-AES)分析回收产物中的Li 和Fe,Fe2+以FeC2O4·2H2O 的形式沉淀分离,Li 元素的浸出率达98%,该酸浸过程处理成本较低。Jiang 等酸浸处理废旧LiFePO4正极活性材料后,加入NaOH 溶液至Fe2+、Li+、PO34-离子沉淀析出。过滤分离沉淀物,加入Li、Fe、P 源并调节其摩尔比,补充适量的碳源,通过球磨、煅烧处理制备LiFePO4正极材料。该方法Li 的回收率达到95%,工艺简单、可行性强[23]。戴长松等提出了一种高效的废旧LiFePO4正极材料回收方法,在LiFePO4正极片粉碎、热处理以及酸浸处理后,加入适量的表面活性剂,均匀混合后再添加适量的碱液,得到电池级FePO4[24]。混合液中再加入Na2CO3,得到Li2CO3沉淀物,将上述所制备的FePO4、Li2CO3和碳源还原剂混合后煅烧,成功制备LiFePO4正极活性材料。

有机酸在LiFePO4正极材料回收中的应用较少,可以借鉴LiMn2O4等相似锂电池的回收工艺。例如,刘银玲采用绿色环保的维生素C 溶液作为浸出剂和还原剂,处理LiMn2O4电池正极材料,最优条件下,在维生素C 溶液中,正极材料LiMn2O4的回收率达到99%,而再用溶胶-凝胶法合成的LiMn2O4正极活性材料具有优异的电化学性能[25]。Yue Yang 则利用柠檬酸(C6H8O7)+H2O2溶液浸出LiMn2O4电极材料。在最佳反应条件下,Li 的浸出率达到95%,其同样采用溶胶-凝胶法成功制备出LiMn2O4电极[26]。鉴于上述有机酸试剂在LiMn2O4的应用,人们可以尝试将有机酸应用于LiFePO4电极的处理中。

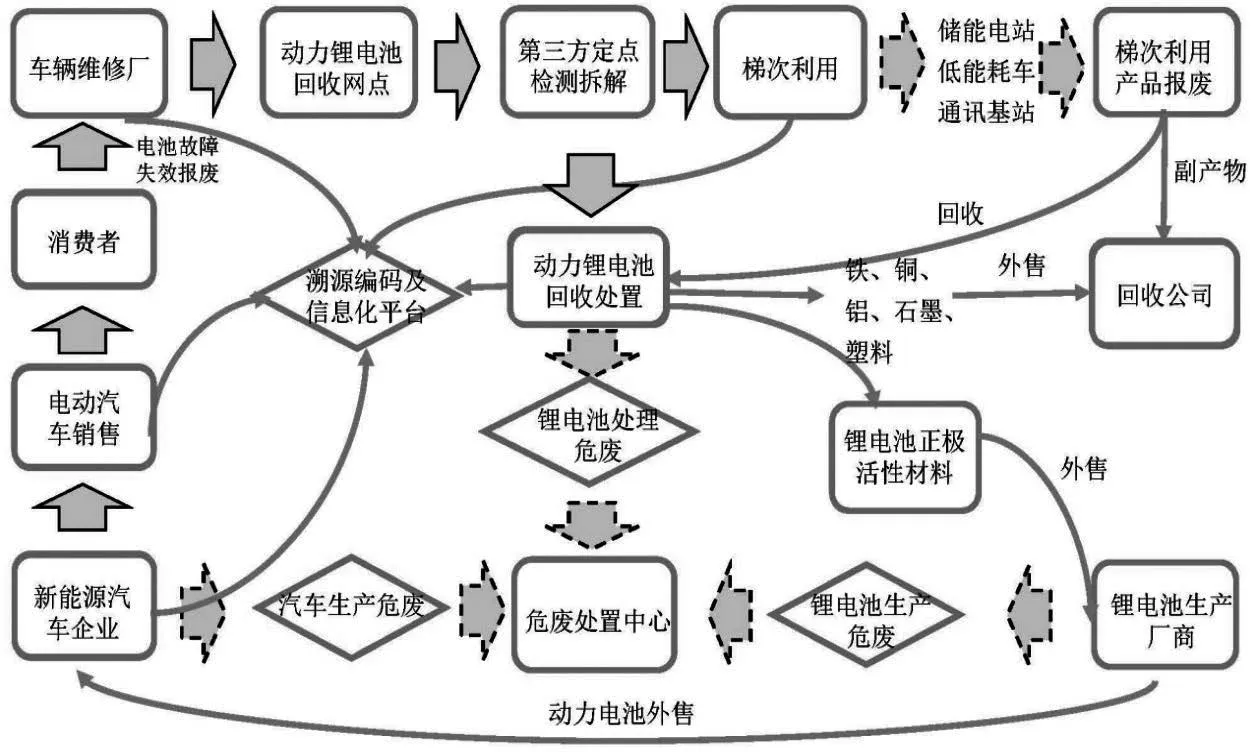

2 动力锂电池回收体系

如图5所示,报废失效的动力电池一般损耗20%左右的电量,首先应对其进行余能测试检验。其中,剩余60%以上电容量的废电池进行梯次利用,而低于60%电容量的废电池交由锂电池处置中心,制备贵金属材料或电极前驱体,电池生产商再回收利用各金属材料或电极前驱体制备动力锂电池,而一些具有经济价值的副产物外售给第三方回收公司。在动力锂电池回收再生企业和乘用车厂等新能源汽车产业链中,危险废物产生量大,种类比较相似,如废乳化液、废有机溶剂、废电路板等。尤其是一些汽车制造企业存在危废滞留的情况,带来企业环境问题,因此可以考虑将锂电池处置危废与汽车加工危废集中收集,进行资源化回收处置,建立一体化的废物回收处置流程,形成健全的新能源汽车和动力电池产业资源再生体系。

图5 锂电池及汽车生产行业资源再生流程

在动力锂电池回收过程中,各地仍需要完善地方性规章细则。例如,落实回收市场的产品定价、余能检测等规范要求;明确生产商、销售商、回收商和消费者各自在回收过程中的责任与义务,如动力电池生产商必须在政府登记电池信息,同时为动力电池设计出易于回收利用的部件构造;销售商配合做好电池后续的跟踪记录,消费者需将废旧动力电池交回指定的回收网点等。电池企业、汽车生产企业以及第三方回收企业可以三方共建锂电池回收网点,将储存的废旧动力电池集中收集并移交梯级利用或再生企业;同时,可以利用“互联网+”模式,建立溯源编码和信息化服务平台,构建动力电池信息管理系统及共享机制;动力锂电池再生处置企业中,电池厂商处理的电池种类少,回收渠道比较窄,可以与专业回收公司展开合作。对于政府部门,可以研究产业基金、积分管理等激励政策,促进回收市场行为,鼓励汽车生产企业通过回购、补贴等措施,提高用户移交废旧电池的积极性;同时,打击非法违规拆解动力电池,完善废旧动力电池回收产业链的奖惩机制。

3 结论

本文概述了LiNi1-x-yCoxMnyO2和LiFePO4电池的湿法回收技术现状。湿法回收过程中贵金属的回收效率高,工艺路线成熟,但该方法也存在着处理流程复杂、污水排放量多的问题。综合来看,废旧动力锂电池回收处置研究的重点如下。

基于现有的处置现状,湿法回收锂离子电池正极材料的研究热点在于寻找更加环保的浸出剂和还原剂,同时需要探究更加快速、高效的分离和提纯方法,缩短工艺流程;生物法是一种具有应用前景的锂电池处理方法,但生物浸出技术的相关研究仍比较少,还需尝试寻找周期短、价格低的微生物菌种;锂电池的回收处置基本为正极材料,对负极材料和电解液回收技术的研究较少,尤其是电解液,毒性较大且不易收集,有待于探究有效的回收技术;随着锂离子电池生产技术的发展,可能会有新的电池材料出现并逐渐取代镍钴锰三元材料,如已经商品化的镍钴铝三元材料,这是废旧锂电池回收技术面临的新挑战。