残余应力对搅拌摩擦焊接头裂纹扩展速率的影响

2019-09-28

(中国飞机强度研究所,陕西 西安 710065)

0 前言

在过去的10年中,减重和节省成本逐渐成为航空结构设计的新型理念。其中,用焊接技术加工的整体结构是最优选择。搅拌摩擦焊作为一种简单成熟的新型连接技术,最多减重可达到15%,节省成本20%[1-2]。它能将原本难以焊接的铝合金连接在一起,并获得优良的静力、疲劳性能。此外,搅拌摩擦焊接头具有优良的可修复性,在维修中有着广阔的应用前景。因此,本文重点研究搅拌摩擦焊接接头的裂纹扩展性能,以确定其维修间隔。

图1 铝合金搅拌摩擦焊接头区域划分Fig.1 Aluminum alloy friction stir welding division

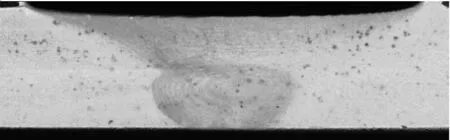

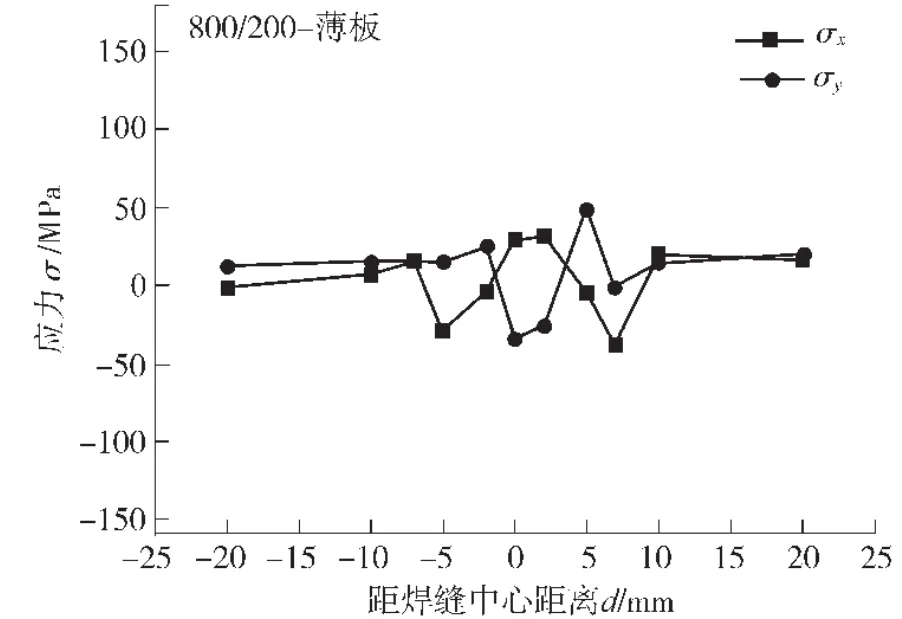

搅拌摩擦焊接头不同于普通板材,其为非均质组织,如图1所示,在焊接过程中的残余应力较大。已有研究发现,焊接参数不当产生的缺陷,如未焊合、隧道、吻接对静力、疲劳性能的影响较大。查阅大量文献发现,残余应力对搅拌摩擦焊接接头的裂纹扩展性能起主导作用[3-13]。选取优化后的焊接参数(200 mm/min,800 r/min)进行搅拌摩擦焊接,并用小孔法测取不同部位的残余应力,研究其对裂纹扩展的影响。最后对搅拌摩擦焊接板进行辊压处理,消除残余应力,对比有无残余应力对裂纹扩展的影响。

1 试验思路

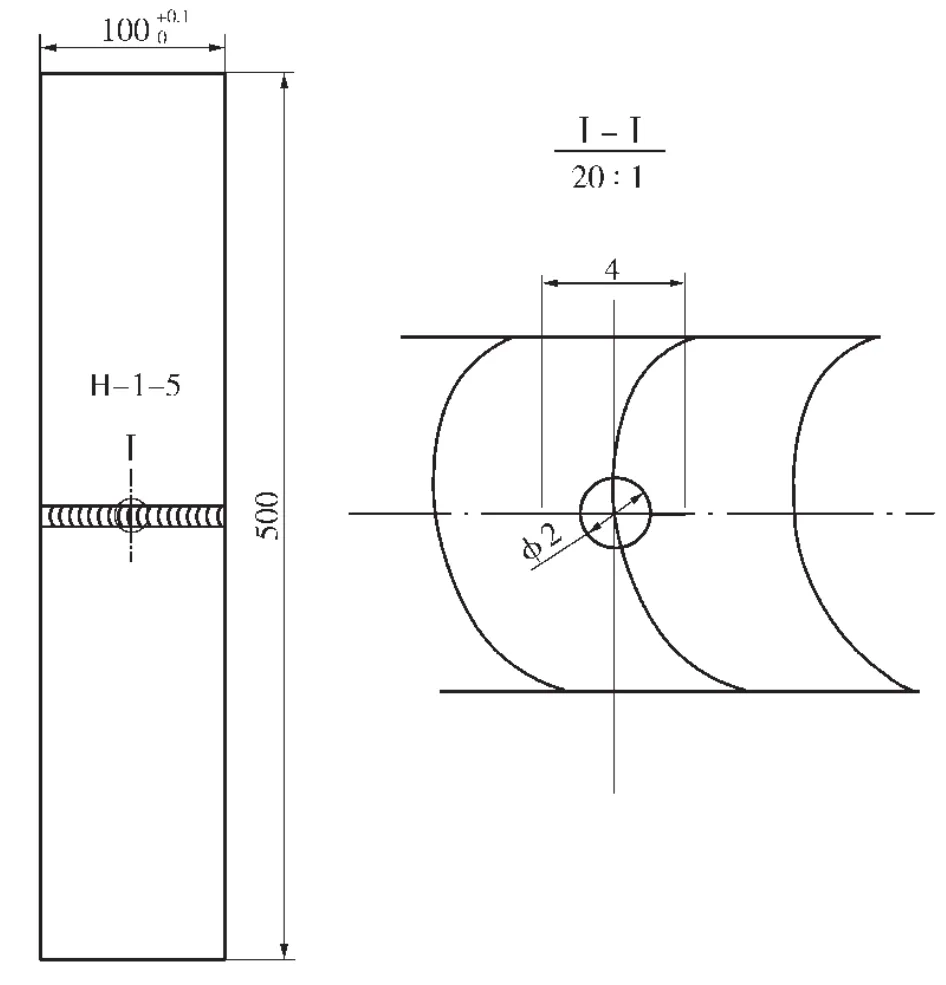

由于搅拌摩擦焊接头的非均质性,各个区域的残余应力不同,因此不同区域的裂纹扩展试验受到的影响不同。焊后对部分试验件进行辊压处理消除残余应力,对比有无残余应力对裂纹扩展速率的影响。在静力、疲劳试验中,试验断口容易出现在前进侧和后退侧热影响区处,因此在平行于焊缝的裂纹扩展试验中,分别选取焊核区中心(见图2)、前进侧热影响区边缘(见图3)、后退侧热影响区(见图4)边缘预制裂纹,进行裂纹扩展试验。选用MT型试验件,如图5所示。试验前用小孔法测量搅拌摩擦焊接头残余应力,并在试验完全结束后分析残余应力对裂纹扩展速率的影响。

辊压处理采用滚轮式辊压,滚轮直径170 mm,宽度11 mm,单向辊压,速度1 000 mm/min。裂纹扩展试验使用Instron 8801试验机,其相对动态误差W=1.692%,相对静态误差B=0.756%;试验设备经校准/检定合格并在有效期内。试验机如图6所示。母材裂纹预制应力65MPa、频率15Hz,裂纹扩展应力55MPa、频率10 Hz。焊接接头焊态和辊压态不同部位裂纹预制应力60MPa、频率10Hz,裂纹扩展应力50MPa、频率5Hz。应力比均为0.1。搅拌摩擦焊接头不同区域裂纹扩展试验件设计如表1所示。

2 残余应力测试

图2 焊核区中心预制裂纹Fig.2 Pre-crack in the center of weld nugge

图3 前进侧热影响区边缘预制裂纹Fig.3 Pre-crack in edge of forward side of heat-affected zone

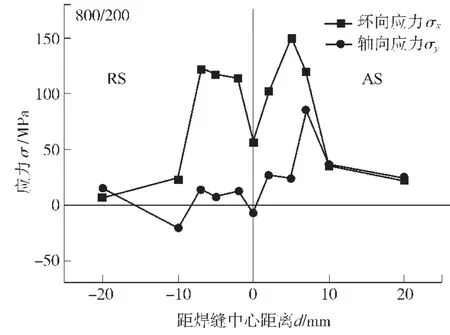

使用秦皇岛北戴河电子仪器厂的CM-1L-32型静态电阻应变仪测量残余应力;选用陕西汉中中航电测仪器股份有限公司的BE120-2CA-K应变片。测量时孔深2.8 mm,孔径2 mm。系数A=-0.57,B=-1.08。残余应力测试位置如图7所示。残余应力测试结果如图8和图9所示。

3 试验结果与分析

用母材试样M-1-2举例,裂纹扩展a-N曲线如图10所示。

图4 后退侧热影响区边缘预制裂纹Fig.4 Pre-crack in edge of back side of heat-affected zone

图5 裂纹扩展MT型试验件Fig.5 MT-type test pieces of crack propagation test

图6 裂纹扩展试验示意Fig.6 Schematic diagram of the crack propagation test

图7 残余应力测试位置示意Fig.7 Schematic diagram of residual stress measurement location

表1 搅拌摩擦焊接头不同区域裂纹扩展试验件设计Table 1 Test pieces design for crack propagation test in distinct regions of FSW joint

图8 搅拌摩擦焊接头残余应力分布Fig.8 Residual stress distribution of friction stir welded joint

图9 焊后辊压处理残余应力应力分布Fig.9 Residual stress distribution of friction stir welded joint after rolling process

图10 M-1-2试样a-N曲线Fig.10 a-N curve of base metal sample M-1-2

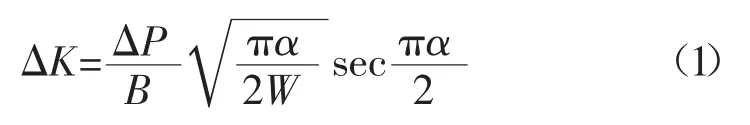

对于MT试样:

式中ΔP=Pmax-Pmin(R≥0);ΔP=Pmax(R<0);α=2a/W。

以M-1-2试验件为例,作出da/dN-ΔK曲线及lg(da/dN)-lgΔK 曲线分别如图 11、图 12所示。

图11 M-1-2试验件裂纹扩展da/dN-ΔK曲线Fig.11 da/dN-ΔK curve of crack propagation in test pieces M-1-2

图12 M-1-2试验件裂纹扩展lg(da/dN)-lgΔK曲线Fig.12 lg(da/dN)-lgΔK curve of crack propagation in test pieces M-1-2

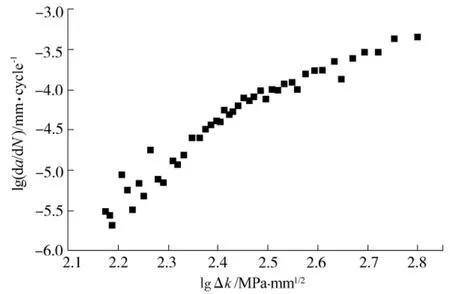

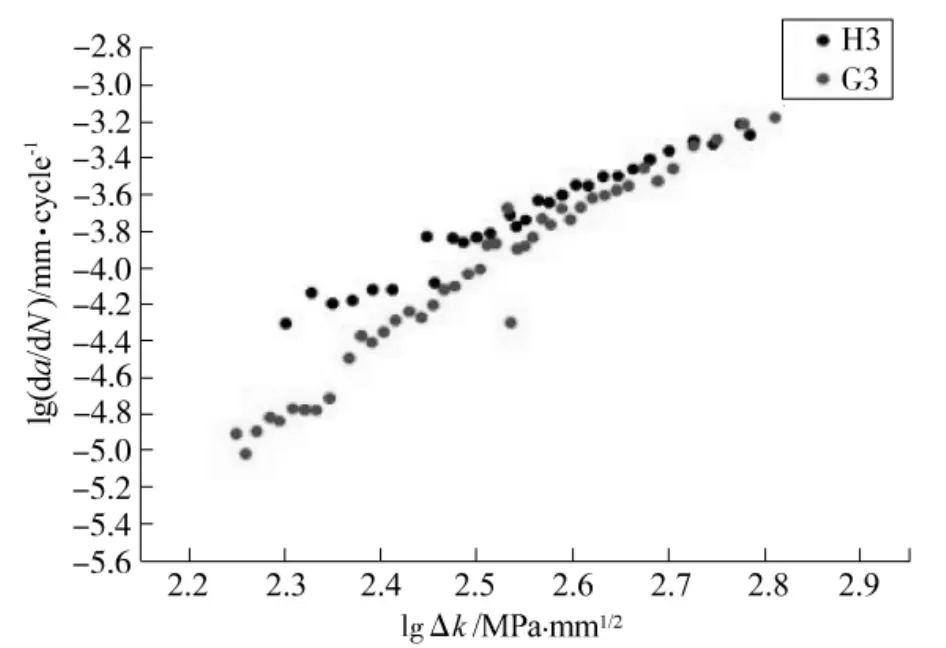

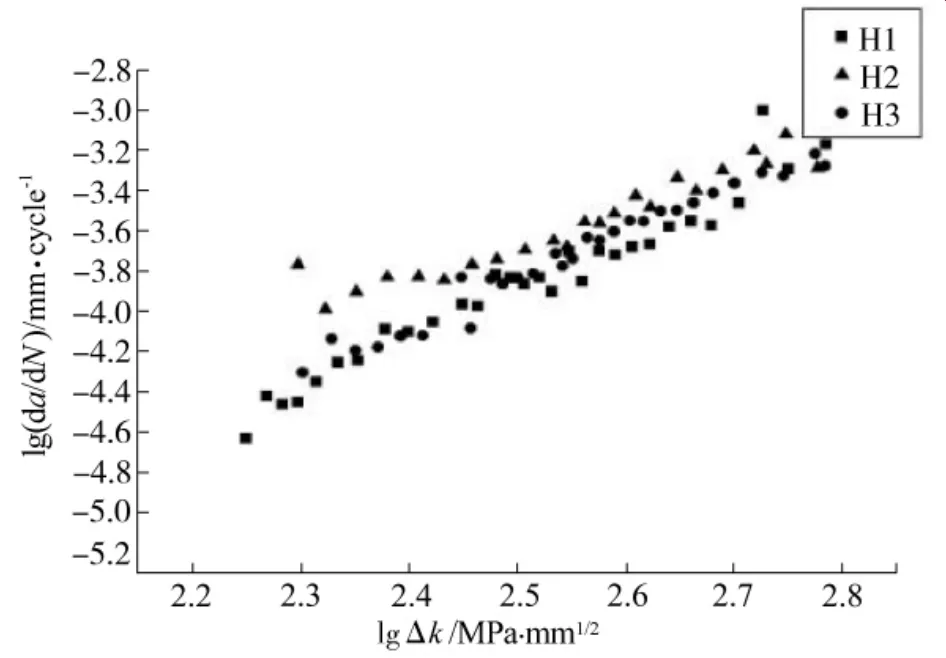

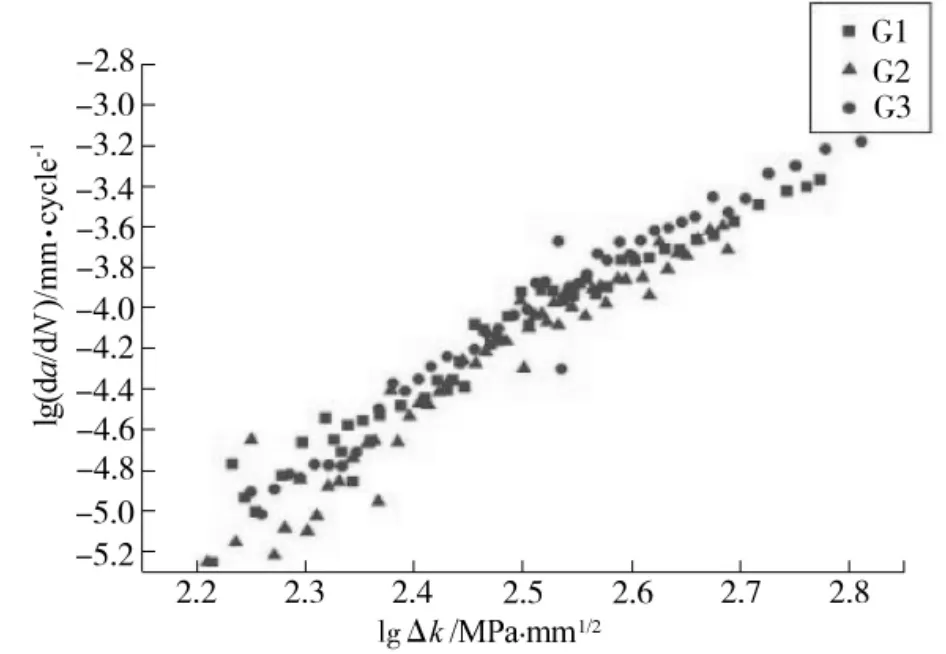

焊态、辊压态搅拌摩擦焊接头不同区域裂纹扩展速率对比如图13~图15所示。由图可知:(1)辊压后搅拌摩擦焊接头裂纹扩展速率明显低于焊态接头裂纹扩展速率;(2)前进侧热影响区裂纹扩展速率经过辊压后下降最为明显;(3)随着裂纹的增长,辊压后搅拌摩擦焊接头裂纹扩展速率接近焊态接头裂纹扩展速率。

得出结论如下:(1)辊压消除残余应力能明显降低裂纹扩展速率;(2)前进侧热影响区残余应力最高,辊压消除残余应力裂纹扩展速率下降最多;(3)在裂纹扩展试验过程中,随着裂纹的扩展,残余应力逐渐释放,焊态裂纹扩展速率接近辊压态。

焊态不同焊接区域裂纹扩展速率对比如图16所示,辊压态同焊接区域裂纹扩展速率对比如图17所示。由图可知:(1)焊态焊核区裂纹扩展速率最低,后退侧热影响区次之,前进侧热影响区裂纹扩展速率最高;(2)辊压后各区域裂纹扩展速率接近一致。

图13 焊态-辊压态焊核区中心裂纹扩展速率对比Fig.13 Crack propagation rate comparison between welded-roll welded nugget centres

图14 焊态-辊压态前进侧热影响区裂纹扩展速率对比Fig.14 Crack propagation rate comparison between welded-roll welded forward sides of HAZ

图15 焊态-辊压态后退侧热影响区裂纹扩展速率对比Fig.15 Crack propagation rate comparison between welded-roll welded back sides of HAZ

图16 搅拌摩擦焊接头焊态不同区域裂纹扩展速率Fig.16 Crack propagation rate in distinct regions of welded FSW joints

图17 搅拌摩擦焊接头辊压态不同区域裂纹扩展速率Fig.17 Crack propagation rate in distinct regions of welded FSW joints after rolling process

得出结论如下:(1)焊态接头各区域裂纹扩展速率与残余应力成反比例,因为残余应力为拉应力,对裂纹张开、扩展起促进作用;(2)辊压后消除残余应力,各区域残余应力趋于一致,裂纹扩展速率也趋于一致。

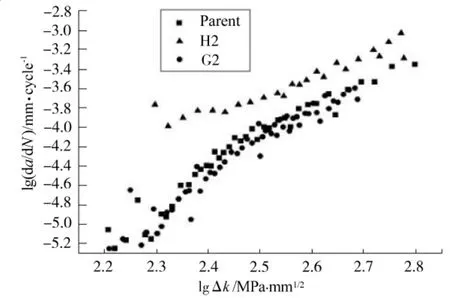

母材、焊态、辊压态裂纹扩展速率对比如图18所示。以前进侧热影响区为例,焊态裂纹扩展速率远高于辊压后及母材,辊压后接头裂纹扩展速率接近母材。这说明余应力对裂纹扩展速率起决定作用。

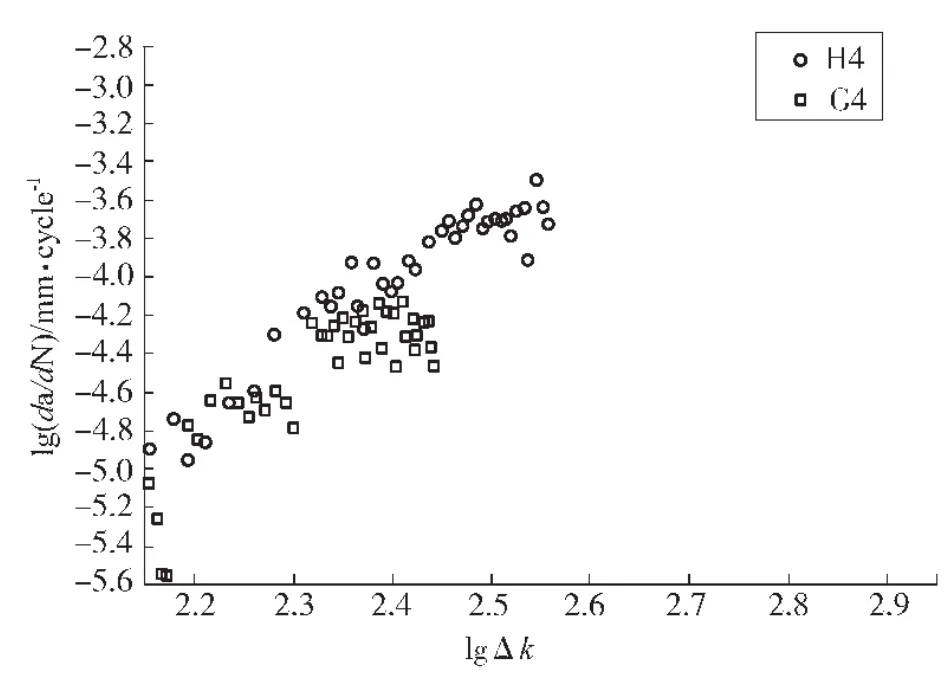

裂纹垂直于焊缝时,焊接及焊接后辊压裂纹扩展速率对比分析如图19所示。当裂纹垂直于焊缝时,裂纹扩展数据比较凌乱,裂纹两侧裂纹扩展速率不同,这是由于两侧的残余应力不同。但是辊压后接头裂纹扩展速率明显低于焊态。在裂纹垂直于焊缝时,残余应力对裂纹扩展速率也有重要的影响。

4 结论

(1)前进侧热影响区残余应力最高,辊压消除残余应力裂纹扩展速率下降最多。

图18 母材、焊态、辊压态裂纹扩展速率Fig.18 Crack propagation rate of base metal,welded and roll welded specimens

图19 焊态、辊压态垂直于焊缝裂纹扩展速率Fig.19 Crack propagation rate of welded and roll welded joint when cracks are perpendicular to the welding direction

(2)在裂纹扩展试验过程中,随着裂纹的增长,残余应力逐渐释放,焊态裂纹扩展速率接近辊压态。

(3)焊态接头各区域裂纹扩展速率与残余应力成反比例,因为残余应力为拉应力,对裂纹张开、扩展起促进作用。

(4)辊压后消除残余应力,各区域残余应力趋于一致,裂纹扩展速率也趋于一致。

(5)以前进侧热影响区为例,焊态裂纹扩展速率远高于辊压后及母材,辊压后接头裂纹扩展速率接近母材,说明残余应力对裂纹扩展速率起决定作用。

(6)当裂纹垂直于焊缝时,裂纹扩展数据比较凌乱,裂纹两侧裂纹扩展速率不同,这是由于两侧具有不同的残余应力。但是辊压后接头裂纹扩展速率明显低于焊态接头裂纹扩展速率。在裂纹垂直于焊缝时,残余应力对裂纹扩展速率也有重要的影响。